Изобретение относится к машинам непрерывного транспорта, конкретно к вертикальным ленточным конвейерам, и предназначено для вертикального транспортирования штучных и тарных грузов в пищевой, фармацевтической и других отраслях промышленности.

Известны транспортеры для вертикального транспортирования грузов, к которым относятся различные конструкции элеваторов [1]. Известны полочные элеваторы, которые состоят из двух пластинчатых катковых цепей, огибающих верхние тяговые и нижние натяжные звездочки или имеют ленточный профилированный тяговый орган и представляют собой замкнутое полотно с тяговым органом, огибающим приводной и натяжной барабаны. К цепям (или полотну) на определенном расстоянии друг от друга консольно жестко закреплены полки для транспортируемого груза, либо шарнирно или на консольных пальцах шарнирно подвешены люльки, что обеспечивает, при необходимости, горизонтальное положение люлек относительно пола. Полочный элеватор содержит также раму, натяжное устройство, электропривод.

Используемые цепные полочные элеваторы имеют нерегулируемый электропривод, в который входит двигатель, редуктор с шестеренчатой передачей. Наличие цепей, звездочек и шестеренчатой передачи усложняет конструкцию элеватора, затрудняет эксплуатацию и ремонт, вызывает дополнительные неполадки, снижает его надежность и долговечность, вызывает повышенный расход электроэнергии. Основными недостатками цепных полочных элеваторов является выполнение тягового органа в виде цепей и звездочек, что вызывает сравнительно быстрый их износ, заедание, перекосы цепей на звездочках, относительно шумная, грубая работа элеватора. Помимо указанных недостатков существующие полочные элеваторы создают значительный шум от работы цепи на звездочках, что негативно сказывается на здоровье обсуживающего персонала. Недостатками также являются отсутствие возможности регулировать производительность элеватора и выбрать самый оптимальный режим его работы, в зависимости от условий загрузки-разгрузки и производительности участка.

Близкими по конструкции [2, 3] являются элеваторы, у которых тяговый орган выполняется в виде профильной ленты, снабженной с нерабочей стороны выступами, взаимодействующими с впадинами приводного барабана, установленного жестко на валу, который соединен с приводом. Грузонесущим органом элеватора являются люльки, шарнирно подвешенные на консольных пальцах, транспортирующие груз вверх вниз.

Основными недостатками элеваторов при выполнении полотна в виде профилированной ленты является неравномерное распределение нагрузки по ширине ленты в случае шарнирного подвешивания полок (люлек) на сторонах ленточного полотна. Неравномерное распределение нагрузки по ширине ленточного полотна может вызвать деформацию (вытягивание) краев полотна в результате смещения шарниров относительно первоначального положения и со временем привести к нарушению горизонтальной ориентации люлек, что повлечет падение груза.

Наиболее близким к предлагаемому техническому решению является полочный элеватор [4, прототип]. Указанный полочный элеватор содержит выступоленточный тяговый элемент с консольно закрепленными на нем с рабочей стороны с определенным шагом полками. Ленточный тяговый орган выполнен в виде профильной ленты с расположенными на ее нерабочей стороне выступами, взаимодействующими с впадинами, выполненными на приводном и холостом барабанах.

Основным недостатком прототипа является необходимость оснащения транспортера дорогостоящей лентой специальной конструкции, что в ряде случаев не является оправданным, в частности, при транспортировке легких грузов. Наличие в конструкции транспортера профильной ленты приводит к его удорожанию, так как стоимость ленты составляет порядка 70% от стоимости транспортера. К тому же, если возникает необходимость увеличения высоты транспортирования, то общая протяженность ленты возрастает двоекратно увеличению пути транспортировки, что влечет дополнительные повышенные расходы на приобретение и монтаж ленты. Наличие профильной транспортерной ленты также усложняет конструкцию узла крепления полок транспортера к ее поверхности. Кроме того, при использовании профильной ленты и барабанов специальной конструкции (со впадинами под выступы ленты) значительно усложняется ремонт этих узлов и обслуживание транспортера, связанное с трудоемкостью мойки и очистки ленты и барабанов, что особенно актуально для предприятий пищевой промышленности.

Кроме того, у данного элеватора предусмотрено жесткое закрепление полок к поверхности ленты, что приводит к деформации или повреждению узлов крепления полок, а также к порыву ленты в местах крепления при огибании лентой барабанов транспортера, вследствие возникновения жесткого прямолинейного контура участка ленты, на котором расположена полка не совпадающего с кривизной поверхности барабана.

Недостатками также являются усложнение конструкции из-за наличия барабанов специальной конструкции, оснащенных впадинами для захвата ленты. Также наличие зацепления между тяговой лентой и барабанами транспортера типа «выступ-впадина» усложняет эксплуатацию, изготовление и ремонт, может вызвать дополнительные неполадки. Жесткое крепление к тяговой ленте ограничивает рабочий размер полок, что связанно с затруднениями при огибании барабанов транспортера. Кроме того, жесткое консольное крепление полок элеватора ограничивает его эксплуатационные возможности при транспортировке грузов через производственные перекрытия, ограничивает возможность быстрой смены полки в случае возникновения ее неисправности.

Предлагаемое техническое решение направлено на устранение указанных недостатков, в том числе упрощение его конструкции и расширение функциональных возможностей транспортера для подачи не тяжеловесных и легких грузов на средние и большие высоты, снижение габаритной длины транспортера за счет сокращения вылета грузонесущей полки на обратной (холостой ветви), что, в свою очередь, позволяет уменьшать площадь проема в междуэтажном перекрытии промышленных зданий при передаче груза с этажа на этаж, что особенно существенно для перекрытий, выполненных из ребристых плит, где площадь проема ограничена расстоянием между ребрами полок, а также более компактно размещать оборудование на производственной площади.

Предлагаемый ленточный полочный элеватор содержит тяговый орган в виде плоской ленты (выполненной из пищевой резины), на рабочей поверхности которой располагаются с определенным шагом грузонесущие полки, каждая из которых имеет шарнирно-петлевое крепление и гибкий фиксирующий элемент (траверсу), приводной и холостой барабаны и электропривод. Движение ленты обеспечивают натяжной и приводной барабаны, приводимые во вращение от привода, который выполнен регулируемым, что позволяет обеспечить заданную производительность элеватора и создаваемую нагрузку на рабочую ветвь.

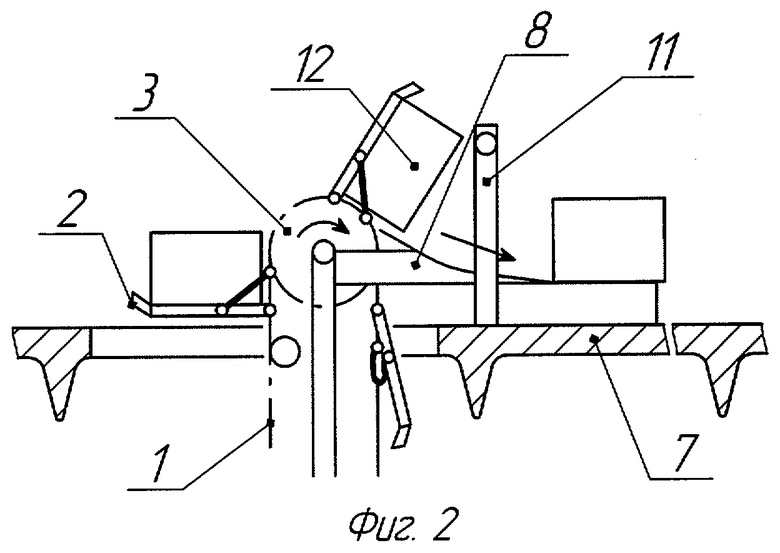

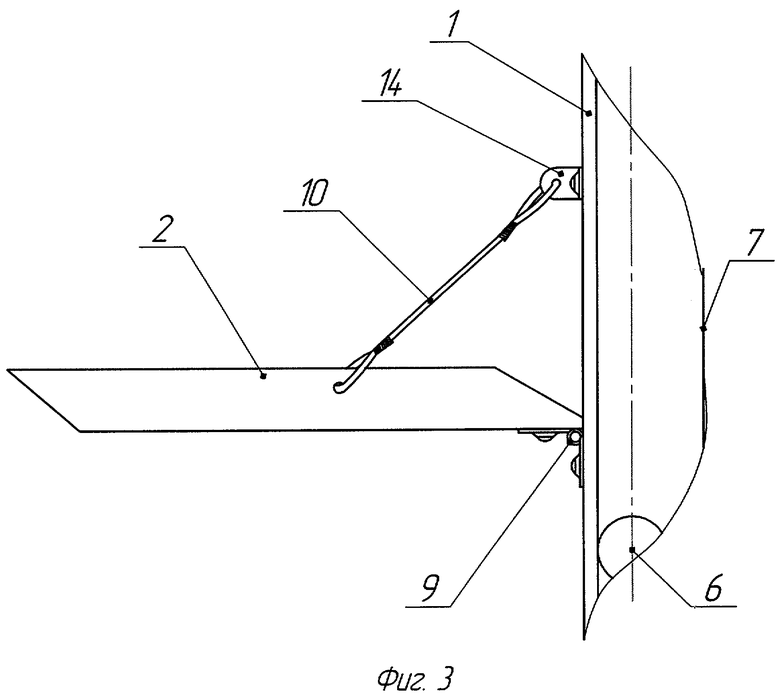

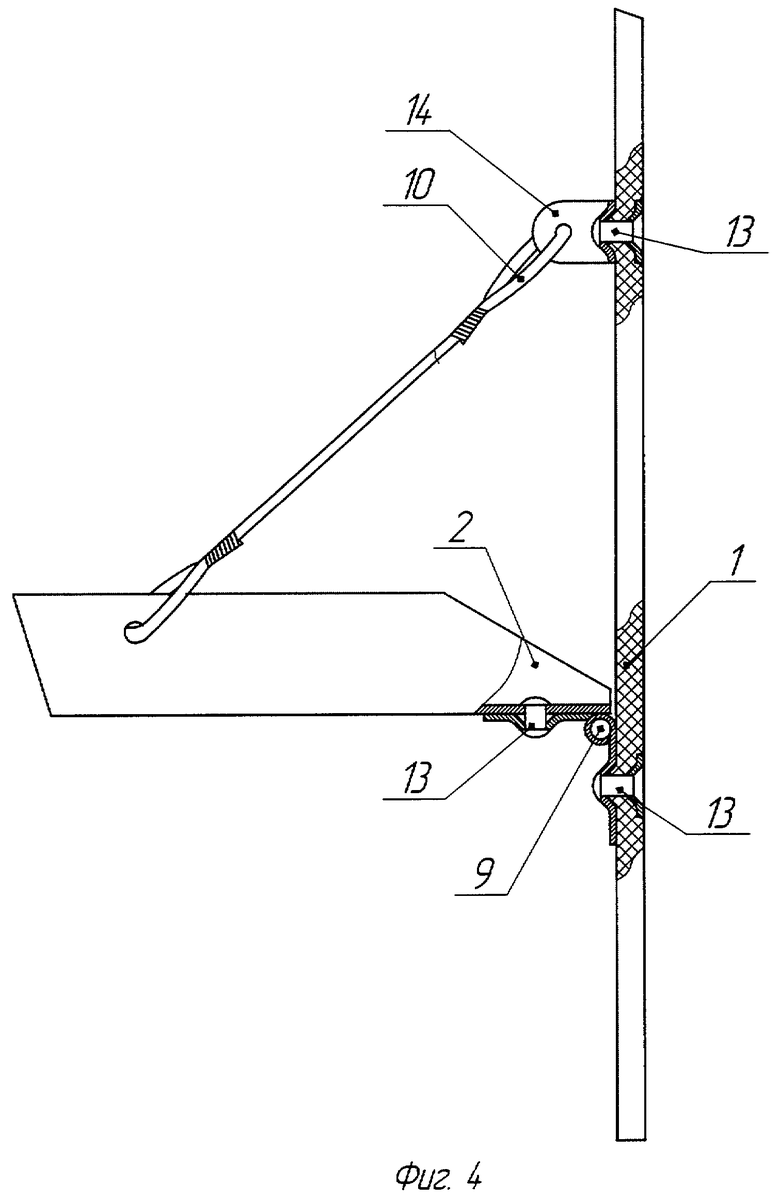

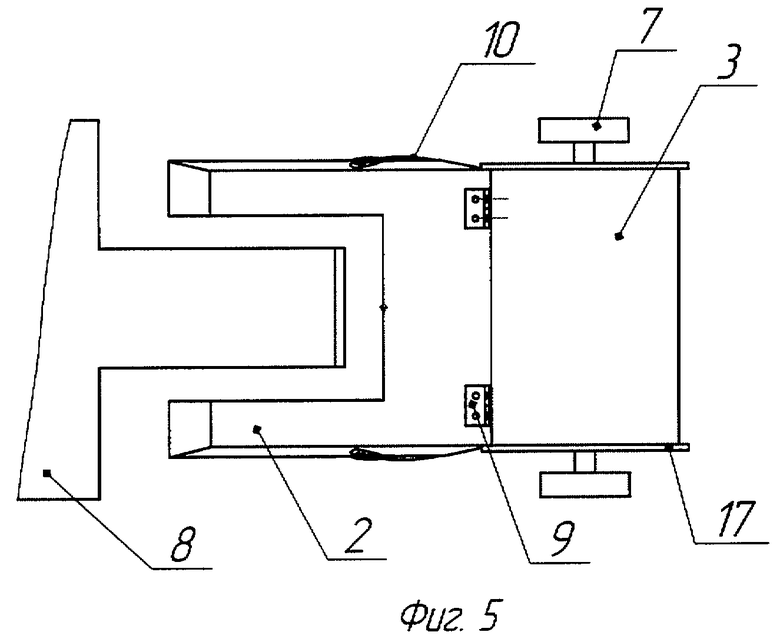

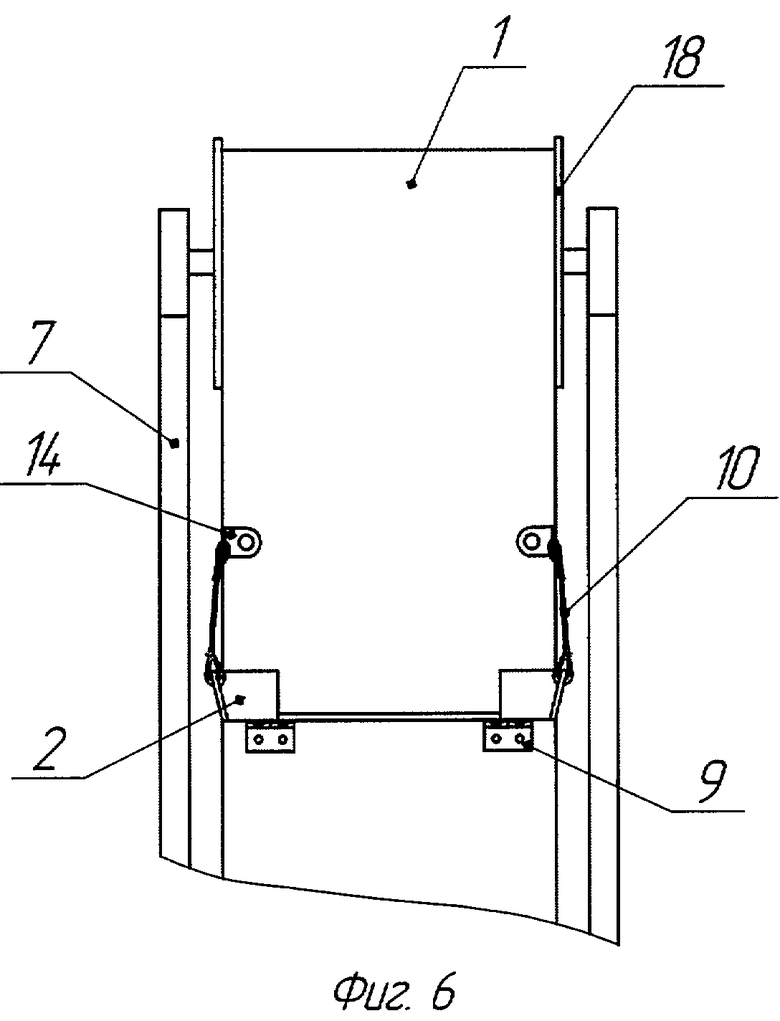

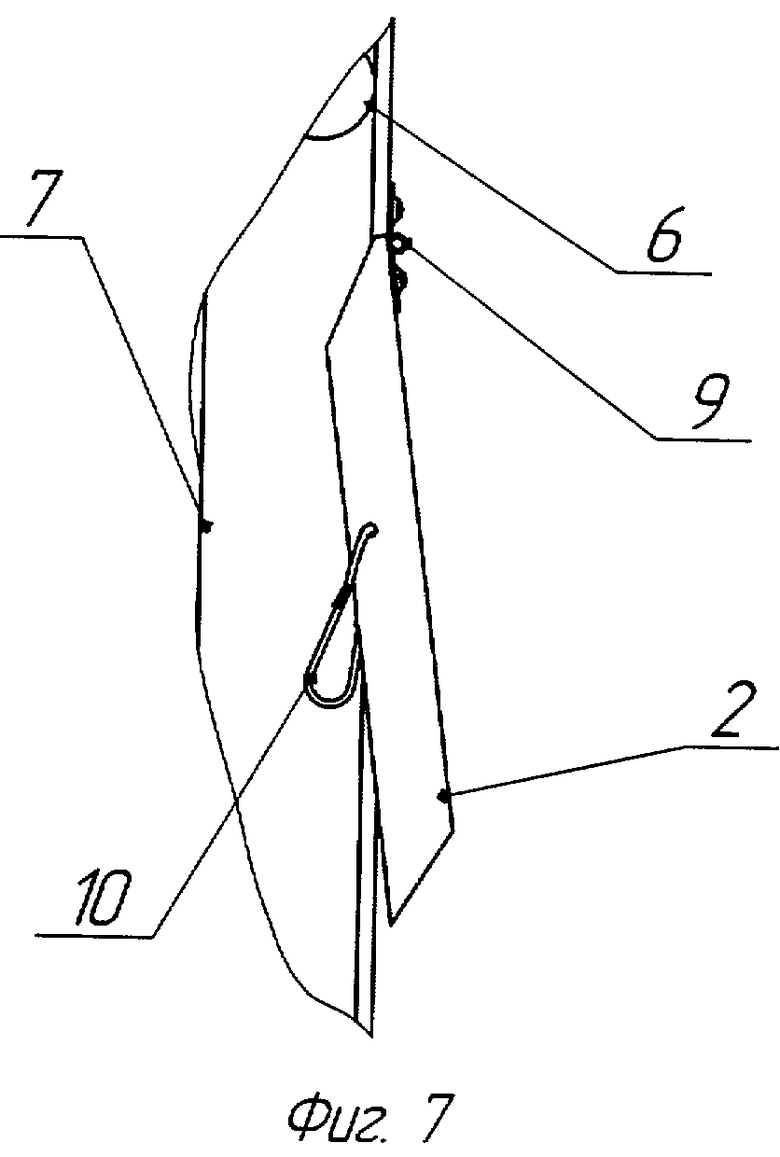

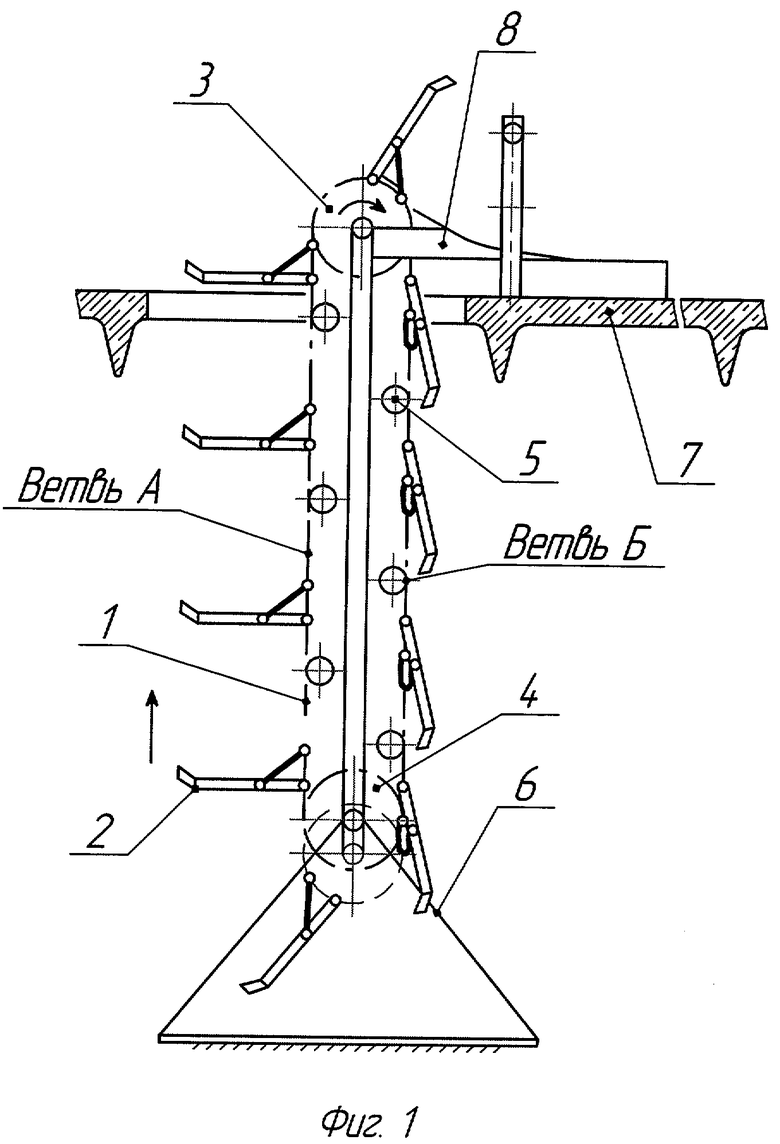

На фиг.1 изображен ленточный элеватор, содержащий тяговый орган в виде плоской ленты 1, на поверхности которой размещены с определенным шагом грузонесущие полки 2. Движение тяговой ленты происходит при вращении приводного барабана 3, оборудованного регулируемым электроприводом (не показан). В состав элеватора входят: холостой барабан 4 с натяжным устройством, опорные ролики 5, рама элеватора 6, подача грузов осуществляется через междуэтажное перекрытие 7, где располагается устройство 8 съема груза с грузонесущих полок. На фиг.2 показан разгрузочный участок элеватора в процессе работы. На фиг.3 представлена грузонесущая полка на рабочей ветви, имеющая шарнирно-петлевое крепление 9 в основании и гибкую подвеску (траверсу) 10 для фиксации ее в горизонтальной плоскости и удержания груза; на фиг.4 крепление шарнирно-петлевого элемента и гибкой подвески (траверсы) к ленте транспортера; на фиг.5 изображена грузонесущая полка - вид сверху; на фиг.6 показан вид профиля грузонесущей полки со стороны рабочей ветви элеватора; на фиг.7 показано расположение грузонесущей полки на холостой ветви элеватора.

На раме 7 элеватора установлены приводной 3, натяжной барабаны 4 и направляющие ролики 6, которые огибает плоская лента 1 с закрепленными на ней через определенные промежутки грузонесущими полками 2, пространственное положение каждой полки относительно ленты определяется конструкцией приспособления крепления и фиксации. В верхней части элеватора смонтировано приемное устройство 8, которое, в совокупности с конструкцией грузонесущей полки и выравнивающим устройством 11, позволяет производить автоматический плавный съем транспортируемого груза 12 с элеватора на приемную платформу или транспортер, доставляющий груз к конечному месту назначения.

Приспособление для крепления и фиксации каждой грузонесущей полки включает в себя шарнирно-петлевой элемент 9, который позволяет обеспечить подвижное крепление полки к поверхности плоской ленты 1. Шарнирно-петлевое крепление полок к плоской ленте происходит с помощью заклепочного соединения 13 (фиг.4). При таком закреплении грузонесущая полка обладает свободным вращением в месте крепления, что позволяет изменять угол положения каждой полки относительно поверхности ленты. Для фиксации полки в рабочем положении, в котором осуществляется транспортировка груза, служит гибкая подвеска (траверса) 10. Траверса выполнена из гибкого и прочного материала (например, металлический тросик или мелкозвенная цепь) и закреплена подвижно одним концом к грузонесущей полке, а вторым концом к скобе 14, которая крепится к ленте на определенном расстоянии от полки (фиг.3). Таким образом, совокупность шарнирно-петлевого крепления полки, гибкой подвески определенной длины с креплением в скобе на заданном расстоянии образуют конструкцию подвески и фиксации грузонесущей полки. Такая конструкция обеспечивает ход каждой полки от положения в горизонтальной плоскости на рабочей восходящей ветви элеватора до опрокидывания под действием их собственного веса с прилеганием к ленте на обратной ветви холостого хода.

Элеватор работает следующим образом. При включении электропривода (не показан) начинает вращаться приводной барабан 3, приводя в движение ленту 1 и холостой барабан 4 за счет создания натяжения ленты посредством натяжного устройства (не показано). Для предотвращения схода ленты с барабанов служат торцевые диски 15. Загрузка элеватора производится непосредственной установкой груза на полки элеватора, которая может производится на любую полку, находящуюся на рабочей ветви, в зависимости от того, где располагается участок погрузки. Поскольку полки имеют шарнирно-петлевое крепление, то они находятся в свободноподвешенном состоянии на обратной ветви холостого хода Б элеватора и идут вместе с лентой от верхней точки разгрузки в нижнюю точку к натяжному барабану 4. В нижней части после огибания натяжного барабана полками, следующими с определенным шагом происходит ориентирование каждой полки в рабочее грузонесущее положение. При движении с нижней точки барабана полка под действием собственного веса проворачивается в шарнирно-петлевом элементе 9 и при выходе на рабочую восходящую ветвь А происходит натяжение гибкой подвески полки (траверсы) 10, которая ограничивает дальнейшее смещение, и за счет выбранной длины, придает горизонтальную ориентацию рабочей поверхности каждой полки, после чего полка готова к приему груза. Выбранные расстояния крепления траверсы к грузонесущей полке, к поверхности тяговой ленты и длина самой траверсы позволяют получить прямоугольный треугольник жесткой строповки груза, устанавливаемого на полку. Положение центра тяжести груза при такой схеме находится внутри треугольника рассмотренной конструкции, что исключает возможность скольжения или падения груза и обеспечивает подачу его по рабочей ветке А к месту разгрузки с сохранением первоначального положения установки.

Конструкция грузонесущей полки 2 (фиг.6) выполнена с наклонными бортами по открытому периметру полки для предотвращения смещения груза при движении ленты. Разгрузка с полок осуществляется в верхней части элеватора, когда участок ленты 1, на котором укреплена грузонесущая полка 2, обогнет приводной барабан 3. Таким образом, разгрузочное приспособление расположено в верхней части элеватора со стороны обратной ветви Б (фиг.2).

При огибании барабана 3 грузонесущая полка 2 с транспортируемым грузом поднимается в крайнюю верхнюю точку элеватора, в которой ориентируется в вертикальное положение, где прекращается действие подъемной силы полки на груз. После прохождения верхней точки начинается движение по нисходящей ветви, в результате чего полка с грузом переходит в опрокинутое состояние, в итоге груз снимается наклонной плоскостью разгрузочного устройства 8 с элеватора и под действием силы тяжести сходит по ней на горизонтальную площадку. Разгрузочное устройство 8 расположено на выбранной высоте относительно верхнего барабана транспортера и в нижней части наклонной плоскости содержит выравнивающую стойку 11, проходя через которую груз приобретает первоначальное положение загрузки (фиг.2). Положение и наклон съемной плоскости позволяют подхватить груз с опрокинутой полки и обеспечить его мягкий съем и дальнейшее движение по наклонной поверхности из зоны действия элеватора. Совместная конструкция грузонесущей полки 2 и съемной поверхности 8 обеспечивают снятие груза в непосредственной близости от тягового органа (ленты) транспортера в точке, где только начинается сход груза под действием собственного веса, что исключает удар груза о приемную поверхность. Конструкция полки 2 является П-образной, как показано на фиг.5. Такая форма полки образует две периферийные полозьи с расширенной частью в основании, на поверхности которых и располагается транспортируемый груз 16, в средней части полки образован проем для прохода съемной наклонной поверхности разгрузочного устройства. При снятии груза происходит подхватывание его съемной поверхностью проходящей внутри выреза П-образной полки, что позволяет разместить разгрузочное устройство вблизи ленты и подхватить сходящий груз с полки возле самого основания. Полка при дальнейшем продвижении после снятия груза огибает съемную площадку и проходит сквозь разгрузочное неподвижное устройство 8. Таким образом, обеспечивается плавный съем груза с полки элеватора, что исключает его повреждение и не требует дополнительных громоздких устройств для передачи транспортируемого груза на следующий участок.

После того как груз сходит с грузонесущей платформы на углу огибания ленты верхнего барабана 0-90°, грузонесущая полка выходит на вертикальный участок холостой ветви Б элеватора. При этом полка переворачивается на 180° относительно ее рабочего положения на рабочей ветви А, что приводит к опрокидыванию каждой полки транспортера и прилеганию ее к ленте под действием собственного веса (фиг.7). Опрокидывание происходит в результате ослабления гибкого элемента (траверсы) 15 полки и проворачивания последней на шарнирном элементе 13 под действием собственного веса. Конструкция полки (фиг.7) позволяет обеспечить максимальное прилегание ее к поверхности транспортной ветви, для чего в основании полки выполнены срезы, а борта имеют угол наклона, способствующий тому, что при вертикальной ориентации полка охватывает бортами ленту, тем самым максимально приближаясь к ней.

Таким образом, полка переходит в вертикальное положение и прижимается вплотную к холостой ветви Б, что способствует снижению пространства вылета полки на холостой ветви, уменьшению размера потолочного перекрытия позволяет и максимально приблизить к элеватору разгрузочную площадку 8. Сокращение площади вертикальной проекции элеватора при опрокидывании полки способствует снижению требуемого размера проема для прохода элеватора через междуэтажное перекрытие промышленного здания, что актуально для перекрытий, выполненных из ребристых плит 7, где площадь проема ограничена расстоянием между ребрами полок (фиг.1), и способствует сокращению занимаемой производственной площади элеватора. В вертикальном положении полка движется по ветви Б холостого хода с верхней в нижнюю часть элеватора, где после огибания нижнего барабана опять приобретает рабочее положение согласно приведенному описанию.

Основные технико-экономические преимущества заявляемого технического решения заключаются в следующем:

- упрощается конструкция, которая исключает использование профильной ленты, являющейся дорогостоящей, что актуально при возрастании высоты транспортирования;

- элеватор предлагаемой конструкции является недорогим в изготовлении и эксплуатации, что наиболее актуально при подаче легких грузов на большие производственные междуэтажные расстояния;

- исключается необходимость использования барабанов специальной конструкции, в результате чего снижаются расходы на приобретение, изготовление и эксплуатацию тяговой ленты и барабанов специфического профиля, тем самым снижается уровень расходов, связанных с эксплуатацией элеватора, который неоправданно высок при транспортировании легких грузов на средние и большие высоты;

- значительно упрощается обслуживание транспортера, связанное с ремонтом и мойкой плоской ленты;

- применение подвижного крепления полки с помощью шарнирно-петлевого элемента и траверсы позволяет избежать повреждения крепления полки и целостности ленты при огибании барабанов участков ленты с полками;

- использование элеватора предлагаемой конструкции позволяет производить автоматическую разгрузку, которая в сочетании с узлом разгрузки обеспечивает плавный сход транспортируемого груза без опрокидывания и ударов;

- конструкция элеватора позволяет транспортировать груз через междуэтажные перекрытия с выполнением минимального проема при занимаемой малой площади прохода грузонесущей полки на обратной «холостой» ветви элеватора, что благоприятно при малом доступном пространстве в перекрытии, выполненном из ребристых плит, где площадь проема ограничена расстоянием между ребрами полок;

- возможность плавно регулировать производительность элеватора, что позволяет выбрать ее оптимальной, в зависимости от условий загрузки и разгрузки.

Ленточный полочный элеватор предлагаемой конструкции прошел успешные испытания в промышленных условиях на площадке выпуска снэковых изделий ООО «Производственное объединение «Алтайснэк» г.Бийска, где подтвердились его надежность и эффективность при подаче не тяжеловесных и легких грузов на большие высоты через междуэтажные перекрытия при высоком достигаемом технико-экономическом эффекте.

Источники информации

1. Спиваковский А.О., Дьячков В.К. Транспортирующие машины. М: Машиностроение, 1983. - 487 с, с ил.

2. Патент РФ 2079424, МПК В65G 17/12, 17/06, 1997 г.

3. Патент РФ 2078723, МПК В65G 15/08, 17/06, 1997 г.

4. Патент РФ 2078726, МПК В65G 17/16, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ ЭЛЕВАТОР ДЛЯ КУСКОВЫХ ГРУЗОВ | 2004 |

|

RU2272772C1 |

| Полочный элеватор | 1986 |

|

SU1330049A1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2352509C1 |

| КОВШОВЫЙ ЛЕНТОЧНЫЙ ЭЛЕВАТОР С УВЕЛИЧЕННОЙ ВМЕСТИМОСТЬЮ КОВШЕЙ | 2011 |

|

RU2478550C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2006 |

|

RU2308406C1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1766786A1 |

| КАРКАСНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2001 |

|

RU2232707C2 |

| КОВШОВЫЙ ЛЕНТОЧНЫЙ ЭЛЕВАТОР | 2002 |

|

RU2229426C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2312051C1 |

| Крутонаклонный конвейер | 1990 |

|

SU1740269A1 |

Ленточный элеватор содержит плоскую ленту (1), раму (6), кожух, натяжное приспособление и привод. На ленте с определенным шагом подвижно закреплены грузонесущие полки (2), каждая из которых имеет свободный ход в плоскости нормальной поверхности ленты. Крепление каждой полки к ленте выполнено шарнирно-петлевым и с помощью гибких подвесок в виде траверсы. Крепление позволяет полкам фиксироваться на рабочей восходящей ветви элеватора и опрокидываться под действием их собственного веса с прилеганием к ленте на обратной ветви холостого хода элеватора. Упрощается конструкция и снижается габаритная длина транспортера. 1 з.п. ф-лы, 7 ил.

1. Ленточный элеватор для вертикального транспортирования легких грузов, содержащий тяговый орган в виде плоской ленты, включающей грузовую и холостую ветви и замкнутую на приводном и натяжном барабанах раму, ограждающий кожух, натяжное приспособление и привод, отличающийся тем, что на ленте с определенным шагом подвижно закреплены грузонесущие полки, каждая из которых имеет свободный ход в плоскости нормальной поверхности ленты, крепление каждой полки к ленте выполнено шарнирно-петлевым и с помощью гибких подвесок в виде траверсы, при этом крепление полки к ленте позволяет фиксироваться каждой из них и образовывать индивидуальную грузонесущую поверхность в горизонтальной плоскости на рабочей восходящей ветви элеватора и опрокидываться полкам под действием их собственного веса с прилеганием к ленте на обратной ветви холостого хода элеватора.

2. Ленточный элеватор по п.1, отличающийся тем, что полки выполнены П-образными с двумя периферийными полозьями и проемом в средней части для прохода съемной наклонной поверхности разгрузочного устройства.

| ВЕРТИКАЛЬНЫЙ ЭЛЕВАТОР ДЛЯ КУСКОВЫХ ГРУЗОВ | 2004 |

|

RU2272771C1 |

| ЭЛЕВАТОР ПОЛОЧНЫЙ ВЫСТУПОЛЕНТОЧНЫЙ | 1994 |

|

RU2078726C1 |

| Конвейер с платформами | 1986 |

|

SU1480756A3 |

| Полочный элеватор | 1979 |

|

SU880899A1 |

| Вертикальный накопитель | 1975 |

|

SU583038A1 |

| US 2003047419 A1, 13.03.2003 | |||

| US 5662208 A, 02.09.1997 | |||

| DE 803648 C, 05.04.1951 | |||

| Устройство для масштабного преобразования высокого напряжения | 1976 |

|

SU708240A1 |

Авторы

Даты

2010-12-20—Публикация

2009-04-21—Подача