Изобретение относится к способам очистки газообразных промышленных отходов, а именно к катализу для очистки отработавших газов, и может быть использовано в схеме утилизации выхлопных газов двигателя внутреннего сгорания на ремонтных заводах и заводах изготовителях во время горячей обкатки двигателей.

.Целью изобретения является повышение эффективности процесса за счет использованиятеплосодержанияотработавших газов и экзотермической реакции на катализаторе.

Поставленная цель достигается тем, что отработавшие газы двигателя внутреннего сгорания пропускают через катализатор и сжигают на нем. Для этого их пропускают последовательно через чередующиеся кипящие слои катализатора в течение 0,6-1 с, . при этом кипящие слои состоят из 47-49 % и 51-53% окисленного ферромарганца фракцией 4-5 мм, платиносодержащего дунита фракцией 10-12 мм, а статические слои катализатора состоят из 84-87% дунита, активированного 5-6% окислов марганца, 5-6% окислов меди и 3-4% никеля фракцией 10-12 мм.

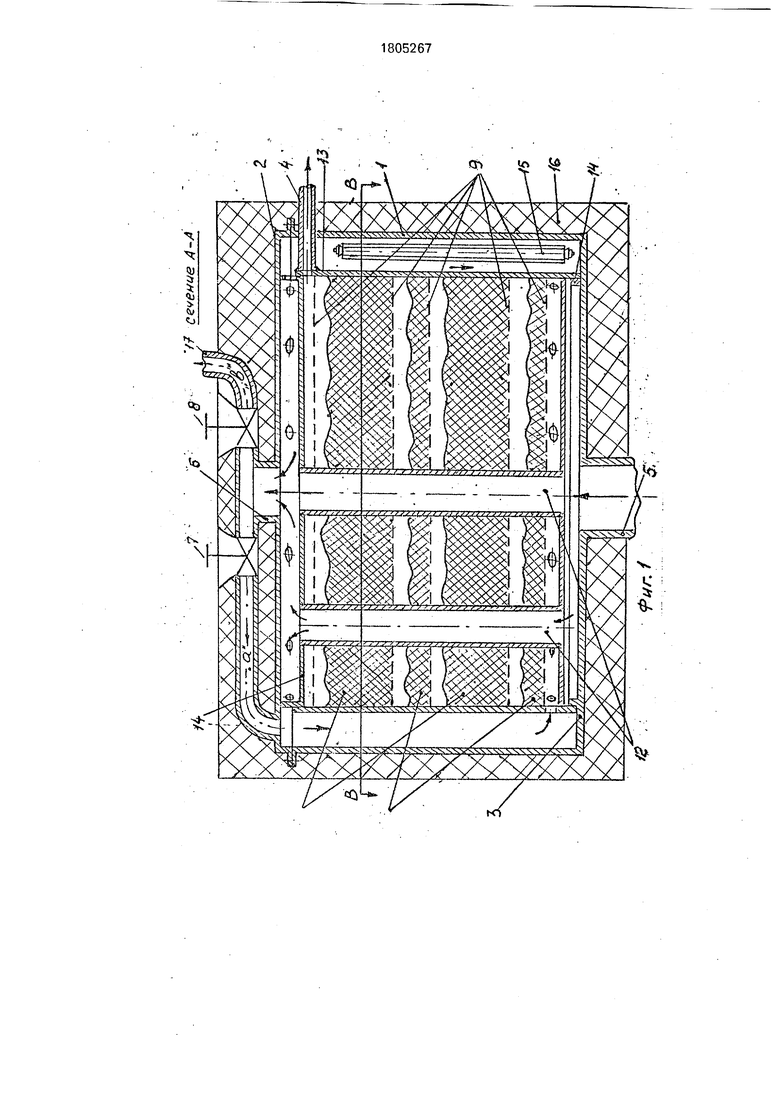

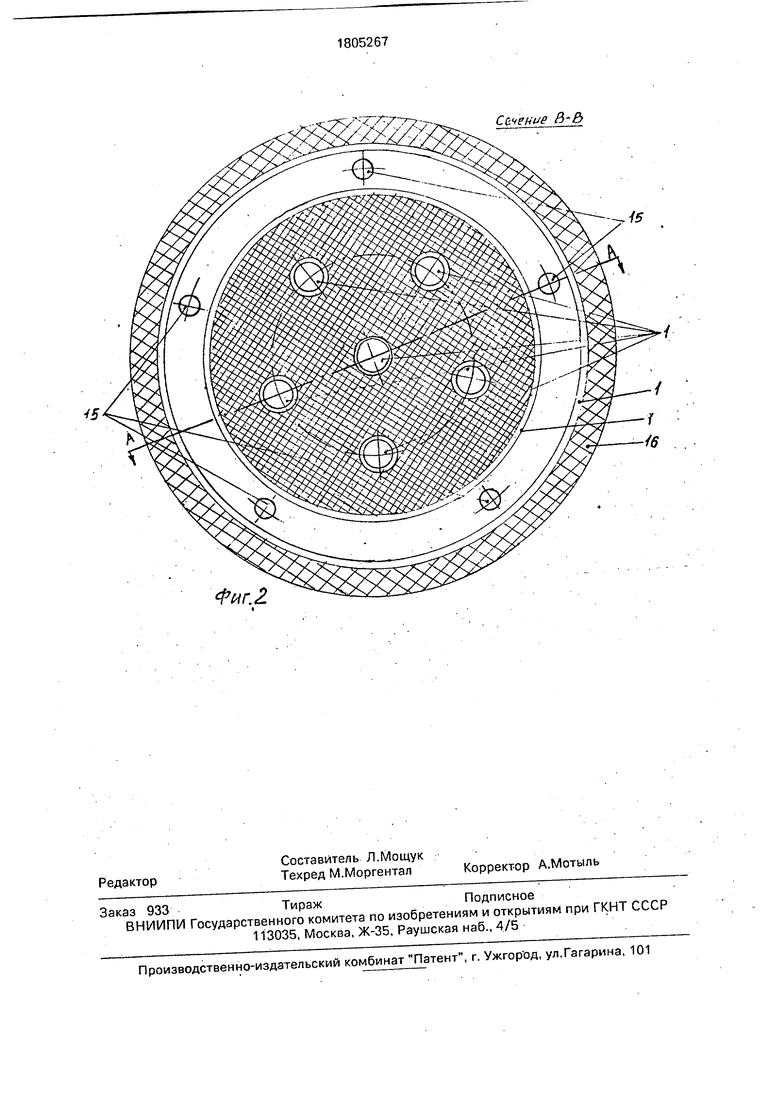

На фиг. 1 представлен каталитический реактор, продольный разрез, в котором реализован предложенный способ; на фиг. 2 - то же, поперечный разрез.

В качестве примера выполнения способа приведен каталитический реактор (фиг. 1,2), позволяющий выполнять операции в заданной последовательности, охарактеризованные в формуле изобретения:

- отработавшие газы двигателя внутреннего сгорания пропускают через катализатор в заданной последовательности,

- пропускают отработавшие газы через чередующиеся кипящие слои катализатора, состоящие из смеси зерен окисленного ферромарганца фракцией 4-5 мм с платиносо- держащим дунитом фракцией 10-12 мм,

- статические слои катализатора,состоящие из дунитагактивированного окислами марганца, меди и никеля фракцией 10-12 мм,

-для этого сначала производят форсаж путем электронагрева катализатора более 400°С, и дренаж отработавших газов до установления рабочего режима, характеризующегося процессом увеличения температуры катализатора до 450-500°С за счет дополнительного тепла экзотермической реакции и времени контакта с катализатором 0,6-1,0 секунды газа, проходящего в нем по току с направлением газа в трубчатых каналах.

Каталитический реактор содержит корпус, изготовленный в виде цилиндрической оболочки 1 с крышкой 2 и днищем 3. В корпус вварен штуцер 4 выхода очищенной газовой фазы, в днище 3 вварен штуцер 5 ввода неочищенной газовой фазы, а в крышке 2 размещен патрубок 6 ввода и вывода фаз к каналам а и.б, на выходе которых соответственно установлены распределительные перекрывные газовые вентили 7 и 8. Между перфорированными решетками 9 на них уложены слои катализатора,.из которых два слоя сжиженные (кипящие) 1C и два слоя -стационарные 11. Через слои катализатора проходят.газопроводящие трубчатые каналы 12, равномерно расположенные по поперечному сечению (фиг.2) гильзы 13, установленной соосно с корпусам 1 и вставленной в него и зафиксированной в нем кольцевым буртом 14. Гильза 13 имеет свою свободно установленную внутреннюю крышку 14, отделяющую входную и выходную фазы.. . .

Крышка 2 корпуса 1 герметизируется термостойкой прокладкой и стягивается с корпусом болтами по фланцевому сочленению.

В верхней цилиндрической оболочке внутренней крышки 14 выполнены газовые отверстия, а в нижней цилиндрической оболочке этой крышки стыковочной с гильзой 13 кольцевой бурт 14. Такая конструкция каталитического реактора делает его разборным.

Внутри реактора размещен катализатор - дунит - природный минерал. Он заключен между перфорированными

решетками. Катализатор размещен чередующимися кипящими и стационарными слоями в гильзе, установленной в теплоизолированном корпусе. Толщина кипящих слоев составляет 20-25 мм. Их два. Толщина стационарных слоев составляет 10-15 диаметров отдельной гранулы, т.е. 50- 75 мм. Их тоже два. Между слоями катализатора необходимы газовые замеры,

примерно по 30-35 мм. Через катализатор проходят шесть газопроводных трубок, расположенных равномерно по сечению. Между корпусом и гильзой находятся распределительные перекрываемые газовые каналы а и б, соединяющие патрубки ввода и вывода фаз.

Экспериментально по результатам химического анализа конечного продукта двуокиси углерода установлено, что наибольшая чистота 99,76% получается, когда в кипящих слоях катализатора использована смесь зерен окисленного ферромарганца РеаОз, МпО фракцией 4-5 мм с.платиносодержащим дунитом SI02 34%, РегОз 4,75%, Мд 43,36%, TiOz 0,06%,.N10 3,15%, Мо20з 0,2%, СаО 0,19% фракцией 10-12 мм, AlaOa 0,01%, МпО 0,15%, «20 0,14%, СгсО 0,47%, Pt - остальное, а в статистических слоях дунит активирован окислами марганца, меди и никеля фракцией 10-12 мм. Оптимальная указанная дисперсность зерен шаровидной формы, по-видимому, объясняется минимальными путевыми потерями в

слоях катализатора, сокращающими длительность прохождения газом слоев катализатора до 0,6-1,0 секунды, а кроме того, шаровая поверхность зерен повышает активность катализатора, т.к. отношение объема зерна к его поверхности при данных фракциях становится оптимальным и составляет 1/3 диаметра, т.е. здесь использована максимальная поверхность окисления.

Химический анализ показал, что бензо- пирины в конечном продукте не обнаружены, По-видимому, они разлагаются при каталитическом горении и при химическом анализе конечного продукта - двуокиси углерода - при взаимодействии с 4-нитрофи- нилдиазонийхлоридом красного осадка не наблюдалось.

Основные технические характеристики каталитического реактора. При внутреннем

диаметре дожигателя, равным 0,3 м, его эквивалентный диаметр с учетом шести газо- проводящих трубок составляет 0,29,м. При этом:

- площадь поперечного сечения катализатора 0,071 м2,

- площадь каналов газа в сечении 0.0367 м2,

- скорость газа в реакторе при расходе 163 нм3/ч 1,23м/с,

- высота дожигателя 0,738,

- объем дунита 0,052 м ,

- время контакта газа с дунитом, разогретом до температуры более 400°С, 0,6-1,0 секунд,

- масса дунита 43,8 кг при удельном насыпном весе 840 кг/м .

Работа дунитного катализатора происходит в два этапа:

I-ый этап - разогрев катализатора отработавшими газами без контакта с ним, а в условиях форсажного разогрева дополнительным включением электронагревательных элементов 15.

II-й этап - работа каталитического реактора на режиме при температуре катализа- тора более 400°С.

На 1-м этапе газовый разогрев катализатора происходит одновременно с прогревом двигателя внутреннего сгорания, при этом отработавшие газы проходят последо- вательно через штуцер 4, газопроводящие трубчатые каналы 12, открытый вентиль 8 и канал в в атмосферу. Часть теплосодержания отработавших газов передается катализатору теплопроводностью материала реактора. В случае форсажного разогрева включаются электронагревательные элементы 15 и лучевой поток от них передается корпус реактора 1 и гильзе 13, а от последних теплопроводностью к катализатору.

На II-м этапе при разогреве катализатора более 400°С,открывают газовый вентиль 7, вентиль 8 закрывают. В этом случае газы проходят через кольцевой канал между обечайкой корпуса 1 и гильзой 13 и через ниж- ние отверстия в гильзе 13 и поступают в слои катализатора и двигаются по току газа в канале 12. На катализаторе продукты неполного сгорания СО, На и др. окисляются соответственно до СОг и H2U, дожигаются бензопирены и сажа и очищаются. Таким образом, смесь газа и пара поступает на выход из реактора через штуцер 4. Реакция

окисления экзотермическая, поэтому температура повышается до 450-500°С и поддерживается в процессе работы реактора.

Сравнительный анализ показал следующие преимущества предложенного способа:

- он обеспечивает оптимальные условия работы катализатора за счет размещения в нем чередующихся кипящих и стационарных слоев, а также использования в кипящих слоях окиси смеси окисленного ферромарганца фракцией 4-5 мм с платино- содержащим дунитом фракцией 10-12 мм, а в статических - дунита активированного окислами марганца, меди и никеля 10-12 мм,

- способ обладает повышенной активностью, позволяет обезвредить отработавшие газы с высокой степенью не только от окиси углерода, но и от бензопиреиов,

- система форсажа обеспечивает выход его на рабочий режим в короткое время, не более 6-7 мин,

-длительность контакта газа с дунитом, разогретым до температуры более 400°С, составляет 0,6-1,0 секунд,

- использование его позволяет повысить качество очистки отработавших газов двигателя, надежность в эксплуатации и расширить область применения.

Формулаизобретения Способ дожигания отработанных газов двигателя внутреннего сгорания, включающий пропускание их через катализатор и сжигание на нем, отличающийся тем, что, с целью повышения эффективности процесса, отработанные газы пропускают последовательно через чередующиеся кипящие и статические слои катализатора в течение 0,6-1 с, при этом кипящие слои состоят из 47-49% окисленного ферромарганца с крупностью зерен 4-5 мм и 51-53% платиносодер::сащего дунита с крупностью зерен 10-12 мм, а статические слои состоят из 84-87% дунита,активированного 5-6% окислов марганца, 5-6% окислов меди и 3- 4% окислов никеля с крупностью зерен ID- 12 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ПРИМЕСЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048174C1 |

| Реактор для очистки отработавших газов двигателя внутреннего сгорания транспортного средства | 1991 |

|

SU1809134A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА | 2000 |

|

RU2180610C1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2563950C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2205066C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2129914C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 1992 |

|

RU2048175C1 |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2123881C1 |

| Формованный носитель для катализатора очистки выхлопных газов двигателей внутреннего сгорания и способ его приготовления | 1980 |

|

SU1011035A3 |

Сущность: отработанные газы двигателя внутреннего сгорания пропускают через катализатор в заданной последовательности через чередующиеся кипящие слои ката.2 лизатора,состоящие из 47-49% окисленного ферромарганца фракцией 4-5 мм и 51-53% платиносодержащего дунита фракцией 10- 12 мм, статические слои катализатора, состоящие из 83-87% дунита, активированного 5-6% окислов марганца, 5- 6% окислов меди и 3-4% окислов никеля фракцией 10-12 мм. Для повышения эффективности дожигания сначала производят форсаж, путем электронагрева катализатора более 400°С, и дренаж отработанных газов до установления рабочего режима, характеризующегося процессом увеличения температуры катализатора до 450- 500°С, за счет дополнительного тепла экзотермической реакции. .Время контакта газов с катализатором 0,6-1,0 с. 2 ил.

| Способ удаления сажи из выхлопных газов дизельных двигателей | 1983 |

|

SU1530083A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-30—Публикация

1990-11-19—Подача