Изобретение относится к технологии получения тонкодисперсных порошков диоксида циркония, применяемых в производстве керамических изделий, в частности твердых электролитов, высокотемпературных огнеупоров и нагревателей, конструкционных материалов.

Цель изобретения - увеличение производительности плазмохимической установки при снижении энергозатрат на единицу готовой продукции.

П р и м е р 1. Навески соли оксинитрата циркония растворяли по способу-прототипу, т.е. в дистиллированной воде, и предлагаемому способу, заключающемуся в обработке соли оксинитрата растворами карбамида, нагреве полученной суспензии до 90-100оС.

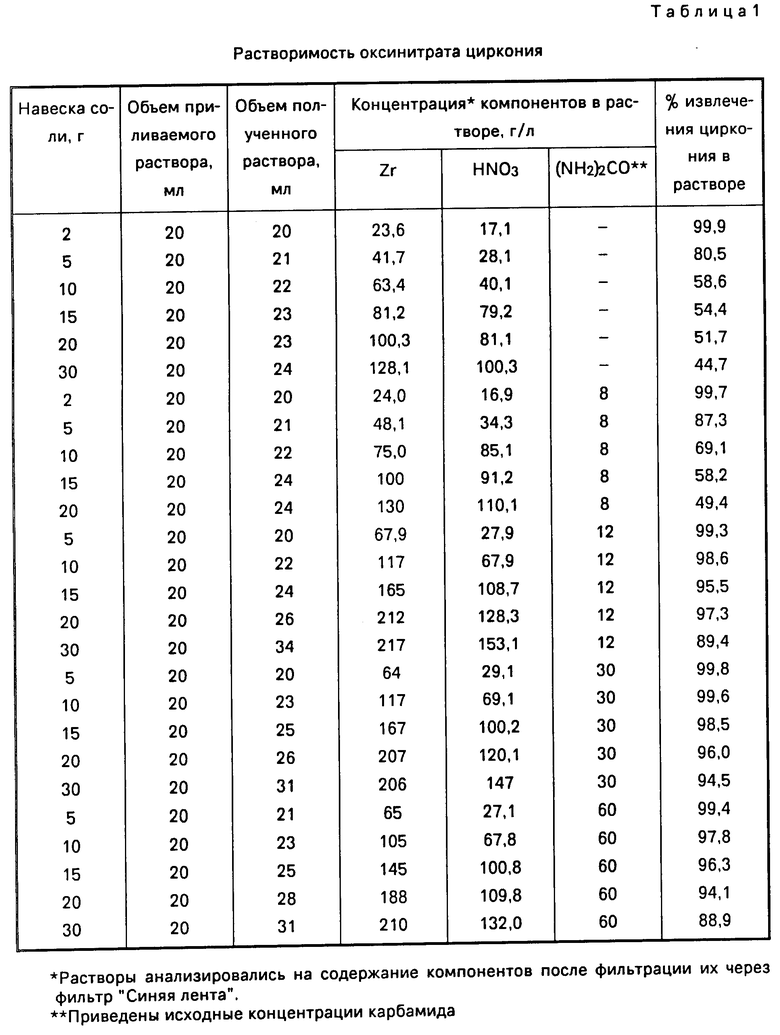

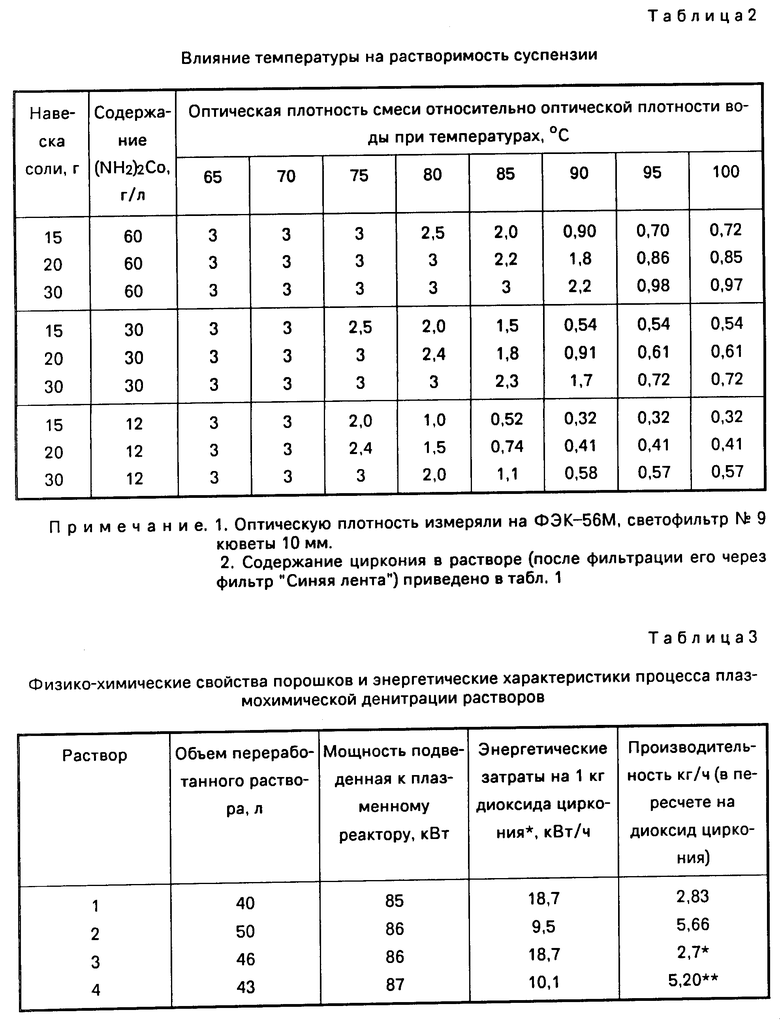

Данные по растворимости оксинитрата циркония приведены в табл. 1 и 2.

Как следует из данных, приведенных в табл. 1 и 2, обработка оксинитрата циркония 12-30 г/л раствором карбамида и последующий нагрев суспензии до 90-100оС приводят к увеличению растворимости оксинитрата циркония при содержании карбамида в растворах 12 г/л выше. Увеличение содержания карбамида выше 30 г/л не дает заметного положительного эффекта, а содержание карбамида менее 12 г/л приводит к снижению содержания циркония в растворе, т.е. к неполному растворению соли.

Снижение температуры при нагреве суспензии ниже указанного интервала температур приводит к неполному растворению суспензии, увеличение не дает заметного положительного эффекта.

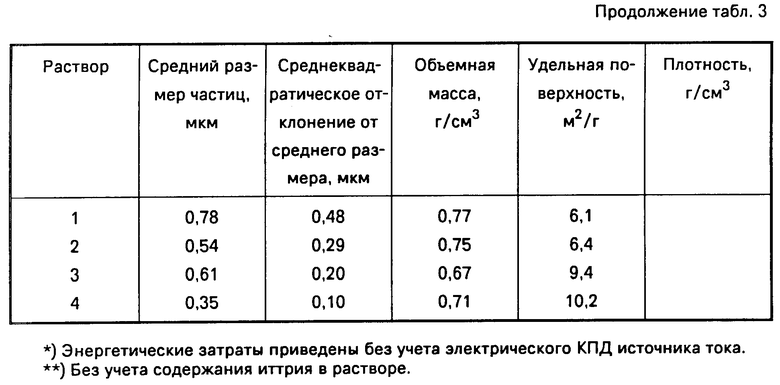

С целью сравнения физико-химических характеристик получаемых порошков диоксида циркония были проведены эксперименты по плазмохимической денитрации растворов циркония, полученных по способу-прототипу и предлагаемому способу.

П р и м е р 2. Растворы оксинитрата циркония, приготовленные по известному (растворы 1, 3) и предложенному способам (растворы 2, 4), подвергали плазменной обработке.

Состав растворов:

Раствор 1. Цирконий 100 г/л, азотная кислота 120 г/л.

Раствор 2. Цирконий 200 г/л, азотная кислота 266 г/л, исходная концентрация карбамида 30 г/л.

Раствор 3. Цирконий 96 г/л, иттрий 5 г/л, азотная кислота 110 г/л.

Раствор 4. Цирконий 180 г/л, иттрий 10 г/л, азотная кислота 240 г/л, карбамид 30 г/л.

Режимы проведения процесса плазменной обработки растворов: расход раствора 21 л/ч,

расход распылива-

ющего газа (воздуха)

0,5 нм3/л раствора, суммарный расход воздушно-плазмен- ного теплоносителя 24 нм3/ч,

среднемассовая тем-

пература теплоноси-

теля на выходе из плазмотрона 3000-4000оС,

среднемассовая тем-

пература в реакцион- ной зоне 1500оС,

сила тока на элект- родах 110-130 А,

мощность, подведен-

ная к плазменному реактору 85-87 кВт,

КПД плазмохимичес- кой установки 0,63.

Данные по физико-химическим свойствам полученных порошков, а также энергетические характеристики процесса плазмохимической денитрации растворов циркония, проведенного на электродуговом плазмотроне ЭПД-104, приведены в табл. 3.

Таким образом, предлагаемый способ получения порошков диоксида циркония по сравнению со способом прототипом обеспечивает увеличение прямого выхода циркония в раствор при растворении оксинитрата; увеличение производительности плазмохимических установок за счет увеличения концентрации циркония в растворе; сокращение энергозатрат на единицу готовой продукции (диоксида циркония) в 1,8-1,9 раза; уменьшение размера частиц оксидов циркония в 1,4-1,7 раза; увеличение однородности частиц по размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 1993 |

|

RU2076069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2318723C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА УРАНИЛНИТРАТА НА ОКСИД УРАНА И РАСТВОР АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599670C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1997 |

|

RU2114061C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ОКСИДОВ ЭЛЕМЕНТОВ | 1994 |

|

RU2073638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОВОДОРОДНОЙ КИСЛОТЫ И ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2175306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЦИРКОНИЯ | 1991 |

|

RU2031845C1 |

| Композиционный порошок на основе легированного карбонитрида титана | 2024 |

|

RU2823899C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ НИТРИДА ТИТАНА | 2010 |

|

RU2434716C2 |

Использование: технология получения тонкодисперсных порошков диоксида циркония для керамических изделий. Сущность изобретения: соль оксинитрата циркония в количестве 30,0 г обработали раствором карбамида с концентрацией 30 г/л и нагрели до 90 - 100°С. Полученный раствор, содержащий 206,0 г/л циркония, обработали в плазменной струе плазмотрона. Затраты электроэнергии на получение 1 кг диоксида циркония составили 9,5 кВт ч/кг. 2 з.п. ф-лы, 3 табл.

| Способ получения тонкодисперсных порошков тугоплавких окислов металлов | 1973 |

|

SU452177A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1990-07-09—Подача