Изобретение относится к способам получения фтороводородной кислоты и диоксида кремния и может быть использовано при переработке промышленных газов, содержащих тетрафторид кремния и фтороводород, с получением фтороводородной кислоты и ультрадисперсного диоксида кремния.

При переработке кремнефторсодержащих минералов, в частности при производстве фтороводорода из флюоритового концентрата, образуется значительное количество газообразного тетрафторида кремния, который является экологически опасным соединением (ПДК - 0.5 мг/м3). В то же время тетрафторид кремния может служить исходным сырьем для получения фтороводородной кислоты и ультрадисперсного диоксида кремния по реакции SiF4 + 2H2O = SiO2 + 4HF.

Основная сложность проведения данного процесса применительно к промышленным газам заключается в том, что, кроме необходимости создания в реакционной зоне достаточно высоких температур (более 1500 К) и значительного избытка воды по сравнению со стехиометрическим значением, необходимо также как можно интенсивнее провести смешение реагентов, обеспечить закалку и достаточно быстрое разделение твердой и газовой фаз продуктов гидролиза. И что особенно важно, организовать процесс так, чтобы свести к минимуму образование другого экологически опасного соединения - монооксида азота (NO). Это связано с тем, что перерабатываемые газы содержат значительное количество воздуха, который, как известно, при высоких температурах образует монооксид азота. При обычных температурах монооксид азота окисляется до диоксида (NO2) и, взаимодействуя с водой, образует азотную кислоту.

Известен способ получения тонкодисперсного диоксида кремния (аэросила) гидролизом тетрафторида кремния в пламени углеводородов в масштабе опытного производства. (Лаукевиц Я.Я., Мазловский А.А., Шурма В.Я. и др. Технологическая разработка процесса получения пирогенного тонкодисперсного кремнезема из отходящих газов суперфосфатной промышленности // В сб. Исследование по химии и технологии удобрений, пестицидов и солей. - М.: Наука, 1966. - С. 256 - 264).

Технология получения тонкодисперсного диоксида кремния заключалась в следующем.

Тетрафторид кремния, образующийся при разложении апатита серной кислотой, вместе с отходящими газами, составной частью которых он являлся, после подогрева до 400oC подавался в туннельную горелку предварительного смешения, в которой происходило воспламенение гомогенной газовой смеси, имеющей состав: N2 - 72, O2 - 18, H2O - 6, SiF4 - 1, C3H8 + C4H10 - 3 об.%.

Выделение порошка SiO2 из газовой смеси проводили на металлокерамических фильтрах при температуре 400oC.

К недостаткам данной технологии относятся сложность аппаратурного оформления, необходимость поддержания в узком диапазоне определенного соотношения тетрафторида кремния и углеводорода, необходимость подачи в горелку чистого кислорода.

Известен способ получения высококонцентрированного фтороводорода путем пламенного гидролиза тетрафторида кремния (патент США N 406938, C 01 B 7/22, 07.19.77). Однако этот способ разработан для переработки чистого тетрафторида кремния.

Известен способ переработки промышленных газов, содержащих тетрафторид кремния и фтороводород, на ультрадисперсный диоксид кремния и фтороводородную кислоту, включающий плазмохимический гидролиз в потоке низкотемпературной пароводяной плазмы с последующей закалкой продуктов гидролиза, выделением диоксида кремния и конденсацией фтороводородной кислоты (Туманов Ю. Н. , Кобзарь Ю.Ф., Кузьминых С.А., Хохлов В.А. Плазменная технология переработки тетрафторида кремния на дисперсный оксид кремния и фтористоводородную кислоту. Физика и химия обработки материалов. - 1996. - N 5. С. 27-32).

Этот способ принят нами в качестве прототипа. Способ позволяет перерабатывать промышленные газы с широким диапазоном концентраций SiF4.

Недостатком известного способа является образование оксидов азота в процессе переработки промышленных газов и, как следствие, появление примеси азотной кислоты в получаемой фтороводородной кислоте.

Это связано с тем, что перерабатываемый газ, кроме тетрафторида кремния, содержит значительное количество воздуха, который, являясь балластным газом, отрицательно влияет на эффективность смешения реагентов, поэтому для проведения реакции гидролиза с высокой степенью превращения SiF4 требуется увеличить температуру потока пароводяной плазмы (> 3000 К), вследствие чего увеличивается протяженность высокотемпературной зоны и соответственно эффективность смешения реагентов. В свою очередь повышение температуры приводит к резкому росту скорости образования монооксида азота (NO) из кислорода и азота воздуха.

Задачей изобретения является разработка способа, устраняющего указанный недостаток.

Поставленная задача решается тем, что в способе получения фтороводородной кислоты и ультрадисперсного диоксида кремния из промышленных газов, содержащих тетрафторид кремния и фтороводород, включающем плазмохимический гидролиз в потоке низкотемпературной пароводяной плазмы с последующей закалкой продуктов гидролиза, выделением диоксида кремния и конденсацией фтороводородной кислоты, на стадию гидролиза в поток пароводяной плазмы перерабатываемый газ подают с температурой ниже температуры точки росы фтороводорода в нем, гидролиз осуществляют при 2000-2500 К, а закалку продуктов гидролиза проводят со скоростью 103-104 К/с.

Исходный поток пароводяной плазмы перед смешением с перерабатываемым газом имеет среднемассовую температуру 2600-3000 К.

Предлагаемый способ осуществляют на установке, включающей основные узлы: плазмотрон, мощностью до 150 кВт; плазмохимический реактор (ПХР), представляющий собой водоохлаждаемую трубу диаметром 400 мм и высотой 2000 мм с устройством ввода в реакционную зону перерабатываемого газа и устройством подачи закалочного газа; систему охлаждения перерабатываемого газа; систему выделения диоксида кремния; систему конденсации парогазовой фазы продуктов гидролиза.

Система охлаждения перерабатываемого газа содержит кожухотрубный теплообменник общей площадью 26 м2 (хладагент - раствор CaCl2 с температурой минус 25oC).

Система выделения ультрадисперсного диоксида кремния включает в себя шесть установленных по окружности вокруг ПХР металлокерамических фильтров с диаметром пор ~0.1 мкм.

Система конденсации парогазовой фазы продуктов гидролиза содержит кожухотрубный теплообменник общей площадью 26 м2 (хладагент - раствор CaCl2 с температурой минус 25oC).

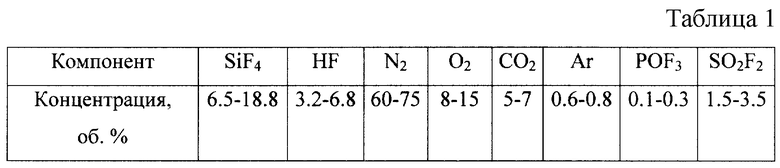

На плазмохимической установке перерабатывали отходящие газы фтороводородного производства, следующего состава (см. табл. 1).

Способ осуществляли следующим образом. Перерабатываемый газ после системы охлаждения, имеющий температуру (-5)-(-20)oC направляли на стадию плазмохимического гидролиза. В опытах без предварительного охлаждения перерабатываемый газ имел температуру (12-15)oC (опыты 1, 2). Расход перерабатываемого газа и пароводяной плазмы поддерживали в соотношении, обеспечивающем температуру на стадии гидролиза в пределах 2000-3000 К. Образовавшуюся пылегазовую смесь продуктов гидролиза охлаждали со скоростью 103-105 К/с. После выделения диоксида кремния на металлокерамических фильтрах газовый поток направляли на стадию конденсации в кожухотрубный теплообменник, в котором получали фтороводородную кислоту. Хвостовые газы подвергали санитарной очистке в двух последовательно установленных абсорберах, орошаемых промышленной водой и 25%-ным раствором NaOH.

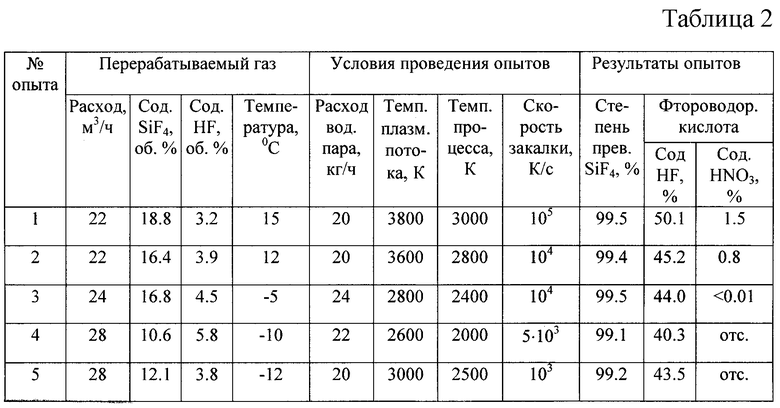

Результаты экспериментов представлены в табл. 2.

Как следует из табл. 2, высокая степень превращения SiF4 (до 99.5%) и низкое остаточное содержание примеси HNO3 (<0.01 мас.%), либо ее отсутствие в целевом продукте - фтороводородной кислоте получены в опытах 3-5, в которых перерабатываемый газ охлаждали до температуры ниже температуры точки росы фтороводорода в нем, процесс гидролиза проводили при 2000-2500 К, а закалку продуктов гидролиза проводили со скоростью 103-104 К/с.

Влияние вышеуказанных факторов на степень превращения SiF4 и содержание азотной кислоты в целевом продукте объясняется образованием в перерабатываемом газе при температуре ниже точки росы фтороводорода его аэрозолей, которые при попадании в область плазменных температур "мгновенно" испаряются, благодаря чему происходит интенсивная турбулизация потока и дробление турбулентных "глобул" газа с интенсивным перемешиванием молекул H2O и SiF4. Благодаря этому возможно снижение температуры гидролиза до 2000-2500 К и, соответственно, резкое снижение скорости образования монооксида азота. Монооксид азота, незначительное количество которого (менее 0.5 об.%) все же образуется в указанном диапазоне температур, при проведении закалки продуктов гидролиза со скоростью 103-104 К/с разлагается на элементные азот и кислород.

Осуществление предлагаемого способа позволяет получить фтороводородную кислоту с содержанием HF до 50 мас.%, в которой примесь азотной кислоты отсутствует и которая может быть коммерческим продуктом или использована в технологическом процессе получения фтороводорода.

Полученный твердый продукт представляет собой ультрадисперсный (менее 0,1 мкм) диоксид кремния с аморфизированной структурой тридимита и насыпной плотностью 0.05-0.07 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2179951C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2002 |

|

RU2226502C1 |

| ПЕРЕНОСНОЙ ВЕНТИЛЯЦИОННЫЙ АГРЕГАТ | 2000 |

|

RU2180080C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА НАТРИЯ ИЗ КРЕМНЕФТОРИСТЫХ СОЕДИНЕНИЙ | 2000 |

|

RU2175639C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЛЕТУЧИХ ГАЛОГЕНИДОВ МЕТАЛЛОВ | 2003 |

|

RU2247596C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2311345C1 |

| СПОСОБ СОРБЦИОННОЙ ОЧИСТКИ НИЗКОАКТИВНЫХ ЖИДКИХ ОТХОДОВ ОТ РАДИОАКТИВНОГО СТРОНЦИЯ | 2000 |

|

RU2176829C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ ФТОРИДОВ | 2001 |

|

RU2179883C1 |

| АДСОРБЦИОННЫЙ АППАРАТ | 2003 |

|

RU2247592C2 |

| СПОСОБ ЗАХОРОНЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2003 |

|

RU2307412C2 |

Изобретение относится к способам получения фтороводородной кислоты и диоксида кремния и может быть использовано при переработке промышленных газов, содержащих тетрафторид кремния и фтороводород. Сущность изобретения: перерабатываемый газ подвергают плазмохимическому гидролизу в потоке пароводяной плазмы, при этом газ, подаваемый на стадию гидролиза, имеет температуру ниже температуры точки росы содержащегося в нем фтороводорода, гидролиз осуществляют при 2000-2500 К, продукты гидролиза подвергают закалке со скоростью 103-104 К/с, выделяют диоксид кремния и конденсируют фтороводородную кислоту. Исходный поток пароводяной плазмы перед смешением с перерабатываемым газом имеет среднемассовую температуру 2600-3000 К. Получаемая фтороводородная кислота содержит до 50 мас.% HF, не имеет примеси азотной кислоты, а диоксид кремния представляет собой ультрадисперсный порошок с аморфизированной структурой тридимита и насыпной плотностью 0,05-0,07 г/см3. 1 з.п. ф-лы, 2 табл.

| ТУМАНОВ Ю.Н | |||

| и др | |||

| Плазменная технология переработки тетрафторида кремния на дисперный оксид кремния и фтористоводородную кислоту | |||

| Физика и химия обработки материалов | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| US 4206189 А, 03.06.1980 | |||

| US 3969485 А, 13.07.1976 | |||

| US 3661519 А, 09.05.1972 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА И ОКСИДОВ МЕТАЛЛОВ ИЛИ КРЕМНИЯ | 1994 |

|

RU2061649C1 |

| Способ получения фтористого водорода | 1973 |

|

SU475836A1 |

Авторы

Даты

2001-10-27—Публикация

2000-07-03—Подача