Изобретение относится к способам получения сверхпроводников, в частности сверхпроводящей текстурированной керамики, и может быть использовано в сверхпроводниковой электротехнике и энергетике для создания токонесущих элементов, переключателей, ограничителей тока.

Известны способы изготовления керамических сверхпроводников путем воздействия на поликристалл магнитным полем или током при повышенных температурах на стадии отжига.

Однако степень ориентации частиц по известным способам невелика, поскольку частицы в поликристалле относительно малоподвижны даже при высоких температурах.

Наиболее близок к предлагаемому способ получения высокотемпературных сверхпроводников (ВТСП), включающий засыпку порошка монокристаллических сверхпроводящих частиц в матрицу при температуре ниже температуры перехода керамики в сверхпроводящее состояние при одновременном воздействии однородного постоянного магнитного поля, закрепление полученной ориентации частиц прессованием и термообработку полученной прессовки.

Однако известный способ позволяет изготовить токонесущий элемент с одинаковой степенью анизотропии по всему объему. При нанесении контактов на такой токонесущий элемент наиболее слабым местом в смысле выхода из строя становится приконтактная область, особенно при работе в режиме больших токов, близких к критическому. Это обусловлено тем, что все имеющиеся в настоящее время контакты к ВТСП имеют отличное от нуля сопротивление, на котором при протекании тока выделяется джоулево тепло. Подогрев приконтактных областей сверхпроводника снижает его критические параметры, в частности плотность критического тока. В результате при достижении рабочим током (текущим через контакты по токонесущему элементу) некоторой величины в нормальное состояние начнет переходить сначала именно приконтактная область. Этот процесс сопровождается скачком тепловыделения на перешедшем в нормальное состояние материала ВТСП, удельное сопротивление которого относительно велико. Если не принять защитных мер, произойдет перегрев и разрушение контактов.

Цель изобретения - улучшение эксплуатационных характеристик токонесущего элемента путем повышения надежности контактов.

Цель достигается тем, что в способе изготовления токонесущего элемента из сверхпроводящей керамики, включающем засыпку порошка монокристаллических сверхпроводящих частиц в матрицу при температуре ниже температуры перехода керамики в сверхпроводящее состояние при одновременном ориентирующем воздействии магнитного поля, закрепление полученной ориентации частиц прессованием, термообработку полученной прессовки и нанесение контактов, используют неоднородное по длине формируемого токонесущего элемента магнитное поле, а в области, предназначенной для нанесения контактов, силовые линии магнитного поля ориентируют параллельно направлению предполагаемого рабочего тока. С целью повышения степени ориентации указанное магнитное поле сохраняют при термообработке.

Для достижения указанной цели используют тот факт, что проводимость и критическая плотность тока монокристаллов, а следовательно, и текстурированного материала, в направлении, параллельном плоскости базисной ячейки (a, b) монокристаллов значительно выше, чем в перпендикулярном к ней направлении до оси  . Следовательно, текстурируя сверхпроводящий токонесущий элемент по предложенному способу, мы получаем структуру, имеющую максимальный критический ток и минимальное сопротивление в области контактов, в то время, как ближе к центральной части критический ток будет уменьшаться, а сопротивление нормального состояния увеличиваться по мере возрастания хаотичности (изотропности) расположения кристаллитов. Наиболее резкое значение кристаллического тока в центральной части будет достигнуто при преимущественной ориентации плоскостей (a b) перпендикулярно току. Такая неоднородная структура сверхпроводящего элемента приведет к тому, что при нарастании тока через контакты критический ток будет достигнут сначала в центральной части элемента, которая перейдет в нормальное состояние, ограничив появившимся сопротивлением протекающий ток и защитив тем самым контакты от перегрева и разрушения. И даже в том случае, когда переход в НС все-таки произойдет в приконтактной области, контакты окажутся в лучших условиях, чем при их выполнении по способу-прототипу, так как сопротивление материала около контактов окажется меньше и выделение джоулева тепла снизится. По сути, для достижения указанной цели в приконтактных областях используется сверхпроводник с более высокими критическими параметрами.

. Следовательно, текстурируя сверхпроводящий токонесущий элемент по предложенному способу, мы получаем структуру, имеющую максимальный критический ток и минимальное сопротивление в области контактов, в то время, как ближе к центральной части критический ток будет уменьшаться, а сопротивление нормального состояния увеличиваться по мере возрастания хаотичности (изотропности) расположения кристаллитов. Наиболее резкое значение кристаллического тока в центральной части будет достигнуто при преимущественной ориентации плоскостей (a b) перпендикулярно току. Такая неоднородная структура сверхпроводящего элемента приведет к тому, что при нарастании тока через контакты критический ток будет достигнут сначала в центральной части элемента, которая перейдет в нормальное состояние, ограничив появившимся сопротивлением протекающий ток и защитив тем самым контакты от перегрева и разрушения. И даже в том случае, когда переход в НС все-таки произойдет в приконтактной области, контакты окажутся в лучших условиях, чем при их выполнении по способу-прототипу, так как сопротивление материала около контактов окажется меньше и выделение джоулева тепла снизится. По сути, для достижения указанной цели в приконтактных областях используется сверхпроводник с более высокими критическими параметрами.

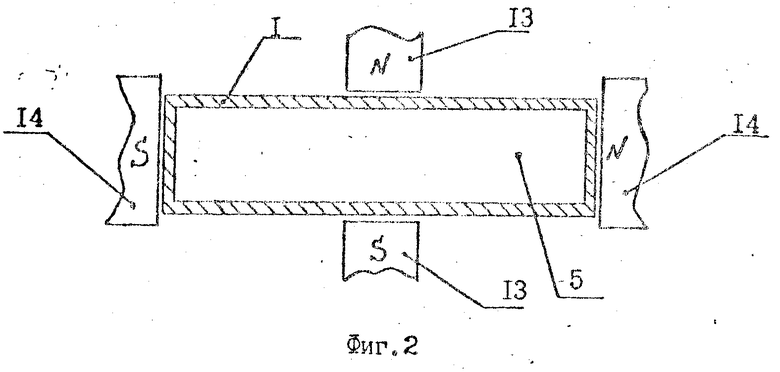

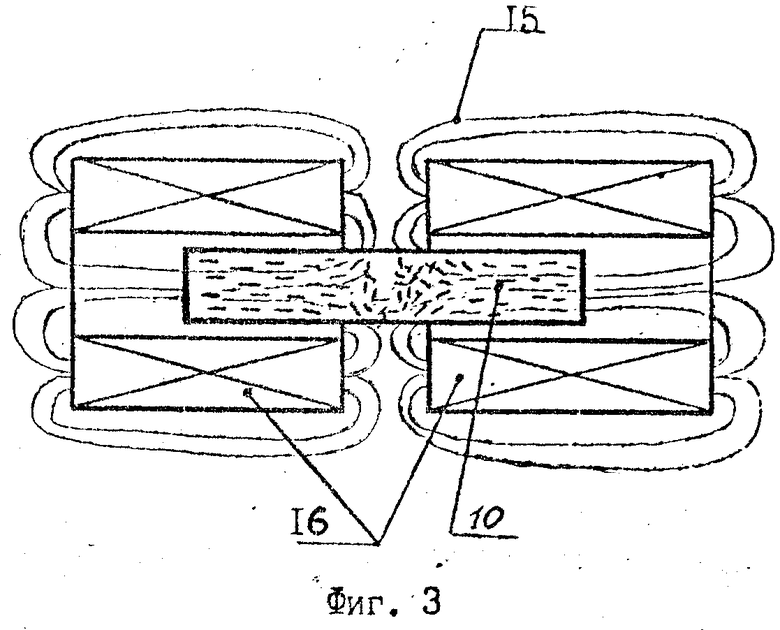

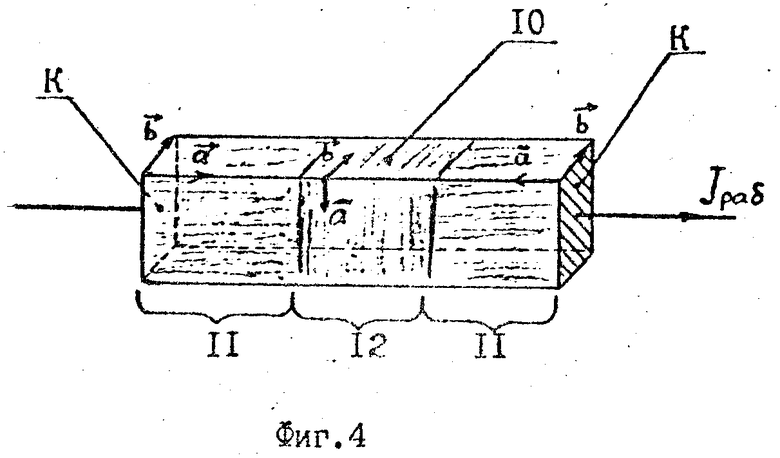

На фиг. 1 изображено устройство для получения текстуры по заявляемому способу. На фиг.2 - пример расположения магнитов, определяющих ориентацию частиц. Фиг. 3 иллюстрирует вариант поддержания магнитного неоднородного поля на стадии тепловой обработки. Фиг.4 - схематичное изображение разнотекстурированных зон образца.

Устройство для получения текстурированных поликристаллов содержит матрицу пресс-формы 1, пуансон 2, 3, с помощью которых осуществляется подпрессовка, 4 - плечики с отверстиями для болтового соединения и стяжки деталей 1 и 2 или 1 и 3; на дне матрицы - слой ориентированного порошка ВТСП 5, состоящего из монокристаллов 6, изображенных условно в соответствующих ориентациях, а 7 - силовые линии магнитного поля, создаваемые постоянными магнитами (см. фиг. 2). Направляющие пазы 8 в боковых стенках матрицы 1 служат для удержания перегородок 9, разделяющих внутреннее пространство матрицы на три части.

П р и м е р 1. Сверхпроводник состава YBa2Cu3O7-х, синтезированный по стандартной керамической технологии и представляющий собой изотропный поликристалл, размалывают в шаровой мельнице. В результате дезагломерации при помоле получают порошок, состоящий из монокристаллов указанного состава и их обломков, также имеющих свойства монокристаллов. Размер частиц 0,6-1,2 мкм. После этого погружают матрицу 1, выполненную из немагнитного материала (титан) с целью уменьшения ослабления и искажения силовых линий 7, в криостат с жидким азотом. Две перегородки 9 устанавливают в пазах 8 и создают в пространстве между ними однородное постоянное магнитное поле с силовыми линиями, параллельными перегородкам 9. Для этого использовались оксидно-бариевые или "Fe-Nb-B" постоянные магниты, создающие напряженность магнитного поля 1-10 кЭ (в разных опытах). После охлаждения матрицы с перегородками до 77 К (для прекращения кипения азота в ней) порошок сверхпроводника постепенно засыпают в пространство между перегородками 9 равномерным слоем. Переходя в сверхпроводящее состояние, монокристаллы ориентируются так, чтобы проникновение в них силовых линий магнитного поля было минимальным. Как показано на фиг.1, это достигается при параллельном расположении плоскости (a, b) монокристалла по отношению к силовым линиям. Опустившись на дно матрицы, частицы сохраняют преимущественную ориентацию за счет сил трения между ними до окончания загрузки матрицы (слой 5). После заполнения центральной части матрицы охлаждают пуансон 2 до 77 К, вдвигают его между перегородками 9 и стягивают болтами, подпрессовывая порошок. Минимальное удельное давление предварительного прессования должно быть достаточным, чтобы закрепить полученную ориентацию до окончания работ и избежать разрушения образца при извлечении его из матрицы. После формирования центральной части образца магнитное поле убирают, извлекают перегородки 9, создают постоянное магнитное поле справа и слева от центральной части так, чтобы силовые линии 7 проходили вдоль матрицы перпендикулярно предыдущему полю. Поддерживая созданное поле, засыпают порошок сверхпроводника по краям матрицы и осуществляют окончательную подпрессовку всего объема пуансоном 3. Для образцов толщиной 5 мм давление 10 МПа поддерживалось 30-60 с. Вообще, в зависимости от толщины образца диапазон давлений составлял 5-25 МПа при времени воздействия 20-300 с. После извлечения матрицы из криостата, а образца из матрицы (для чего авторами использовалась разборная матрица), образец обрабатывают по известной технологии, т.е. подвергают окончательному прессованию в течение 1-5 мин при давлении ≈ 500 МПа, спекают в течение 3-5 ч при 925-960оС, а затем отжигают в токе кислорода и охлаждают со скоростью 2-10оС/мин. Полученный образец 10 (фиг.4) имеет две приконтактные области 11 с преимущественной ориентацией плоскостей кристаллитов параллельно току Iраб и область 12 с преимущественной ориентацией указанных плоскостей на 40-60% перпендикулярной току. Затем наносят контакты К любым известным способом на торцы полученного элемента.

П р и м е р 2. Технология, аналогичная примеру 1, но с предварительным прессованием хаотизированной центральной части (засыпка без магнитного поля) позволяет получить образец типа 10 (фиг.4) с полностью изотропной центральной частью 12, которая будет иметь критический ток и проводимость меньшие, чем зоны 11 с ориентацией вдоль тока Iраб.

П р и м е р 3 может быть использован в случае, когда требуется постепенное изменение текстуры по длине токонесущего элемента. Способы по примерам 1, 2 с использованием перегородок 9 обеспечивают достаточно резкую границу между разнотекстурированными областями, что не всегда целесообразно. Для реализации примера 3 по длине матрицы на достаточном удалении от приконтактных областей размещают дополнительные магниты 13, служащие для локального искажения магнитного поля основных магнитов 14, создающих силовых линии, параллельные направлению предполагаемого рабочего тока (фиг.2). В этом случае производят засыпку сразу всей матрицы 1 и потом - одновременную подпрессовку всего объема 5.

П р и м е р 4. Текстурирование токонесущего элемента осуществляют по примерам 1-3. Затем, на стадии термообработки, элемент помещают в магнитное поле такой же (или подобной) конфигурации, что и при засыпке (фиг.3). Необходимо, чтобы в приконтактных областях силовые линии магнитного поля 15 также были параллельны предполагаемому рабочему току в приконтактных областях. Степень ориентации повышается тем больше, чем сильнее поле (500 Гс и выше), создаваемое соленоидами 16. В середине образца взаимодействующие разнонаправленные магнитные поля двух соленоидов будут оказывать разориентирующее влияние на частицы поликристалла. Приконтактные же участки располагаются в центре соленоидов, где поле наиболее сильно и однородно.

Контактные площадки к сверхпроводящим элементам, полученным по любому из приведенных примеров, наносят по любой существующей технологии, например ультразвуковая пайка индиевым или индий-галиевым припоем, вжигание серебряной или золотой пасты, приваривание проволочек токовой контактной сваркой, напыление металлических слоев и др.

Технико-экономические преимущества при использовании заявленного способа особенно ярко проявляются в случае, когда совмещаются технология высококачественного текстурирования и технология сверхнизкоомных (10-6Ом .см2) контактов, т.к. именно в этом случае возможна реализация перехода в нормальное состояние центральных областей при сохранении сверхпроводимости в приконтактных. Заявленный способ позволяет создать такие условия работы токонесущего элемента, когда критический ток контактов (т.е. ток, при котором начинается переход приконтактных областей в нормальное состояние), оказывается больше критического тока центральной области. Такая ситуация была в принципе недостижима в способе-прототипе даже при использовании высокотекстурированных (но однородных по длине) сверхпроводящих образцов, т. к. критический ток контакта, имеющего не равное нулю сопротивление, всегда оказывается ниже критического тока ВТСП-керамики. Однако даже при использовании высокоомных, например прижимных, контактов удалось повысить предельно допустимый рабочий ток через контакт за счет снижения сопротивления нормального состояния приконтактной области и, следовательно, уменьшения тепловыделения в этом месте.

Таким образом, применение "зонного" т.е. разнонаправленного частичного текстурирования позволяет подобрать условия, более приемлемые для работы контактов, повысив их надежность и критический ток по сравнению со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХПРОВОДЯЩИЙ ПЕРЕКЛЮЧАТЕЛЬ ТОКА | 1989 |

|

SU1759204A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОНЕСУЩЕГО ЭЛЕМЕНТА ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 1991 |

|

RU2030818C1 |

| СВЕРХПРОВОДЯЩИЙ ПЕРЕКЛЮЧАТЕЛЬ ТОКА | 1989 |

|

SU1759203A1 |

| Способ получения высокотемпературных керамических сверхпроводников | 1988 |

|

SU1547241A1 |

| СВЕРХПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ВТСП СОЕДИНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2460175C1 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕЙ МНОГОСЛОЙНОЙ ЛЕНТЫ | 2008 |

|

RU2371795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2170969C2 |

| СПОСОБ ОБРАБОТКИ СВЕРХПРОВОДЯЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2404470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ НА ОСНОВЕ ВИСМУТА | 2004 |

|

RU2261233C1 |

Сущность изобретения: для повышения надежности контактов токонесущего элемента предлагается создавать в приконтактных участках высокоупорядоченную структуру, имеющую по сравнению с другими участками элемента более высокие значения проводимости нормального состояния и плотности критического тока. Это достигается путем формирования поликристаллического токонесущего элемента из порошка сверхпроводящих монокристаллических частиц при воздействии постоянного неоднородного по длине элемента магнитного поля, причем в области, предназначенной для нанесения контактов, силовые линии магнитного поля ориентируют параллельно направлению предполагаемого рабочего тока. 1 з.п. ф-лы, 4 ил.

| Способ получения высокотемпературных керамических сверхпроводников | 1988 |

|

SU1547241A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-01-27—Публикация

1990-01-05—Подача