Изобретение относится к способам получения сверхпроводников, в частности текстурированных образцов высокотемпера- турных сверхпроводников, и может быть использовано в сверхпроводниковой электротехнике и энергетике для создания токонесущих элементов, переключателей, ограничителей тока.

Известны способы изготовления керамических сверхпроводников путем воздействия на поликристалл магнитным полем или током при повышенных температурах на стадии отжига [1 и 2].

Однако степень ориентации частиц по известным способам не велика, поскольку частицы в твердой фазе в поликристалле относительно малоподвижны даже при высоких температурах.

Наиболее близок к предлагаемому способу получения высокотемпературных сверхпроводников (ВТСП) метод бестигельной зонной плавки [3].

Однако известный способ позволяет изготовить токонесущий элемент только с одинаковой степенью анизотропии по всему объему. При нанесении контактов на такой токонесущий элемент наиболее слабым местом в смысле выхода из строя становится приконтактная область, особенно при работе в режиме токов, близких к критическому. Это обусловлено тем, что все имеющиеся в настоящее время контакты к ВТСП имеют отличное от нуля сопротивление, на котором при протекании тока выделяется джоулево тепло. Подогрев приконтактных областей сверхпроводника снижает его критические параметры, в частности плотность критического тока. В результате по достижении рабочим током (текущим через контакты по токонесущему элементу) некоторой величины в нормальное состояние начинает переходить сначала именно приконтактная область. Этот процесс сопровождается скачком тепловыделения на перешедшем в нормальное состояние материале ВТСП, удельное сопротивление которого относительно велико. Если не принять защитных мер, происходит перегрев и разрушение контактов.

Цель изобретения - улучшение эксплуатационных характеристик токонесущего элемента путем повышения надежности контактов.

Указанная цель достигается тем, что в способе изготовления токонесущего элемента из сверхпроводящей керамики методом бестигельной зонной плавки, скорость перемещения плавающей зоны расплава по длине токонесущего элемента изменяют, причем в области, предназначенной для нанесения контактов, скорость перемещения зоны меньше, чем в удаленных участках токонесущего элемента.

Для достижения указанной цели используют тот факт, что проводимость и критическая плотность тока текстурированного материала зависит от степени текстуры, которая, в свою очередь, сильно зависит от скорости перекристаллизации [3]. Следовательно, текстурируя сверхпроводящий токонесущий элемент по предложенному способу, получаем структуру, имеющую максимальный критический ток и минимальное сопротивление в области контактов, в то время как в удаленных от контактов участках значение плотности критического тока материала уменьшается, а сопротивление нормального состояния увеличивается по мере возрастания хаотичности (изотропности) расположения кристаллитов. Как известно, ограничение плотности критического тока керамики обусловлено главным образом наличием межгранулярных прослоек и вызвано разориентацией кристаллической структуры гранул по обе стороны прослойки [4]. По сути при выполнении токонесущего элемента по предложенному способу в приконтактных областях формируется сверхпроводник с более высокими критическими параметрами. Такая неоднородная по длине элемента структура может обеспечить защиту контактов, так как при нарастании тока через контакты критический ток достигает сначала в центральной части элемента, которая переходит в нормальное состояние и ограничивает появившимся сопротивлением рабочий ток. И даже при переходе в нормальное состояние приконтактных областей контакты оказываются в лучших условиях, чем в способе-прототипе, поскольку сопротивление материала около контактов, а следовательно, тепловыделений I2R снижено в несколько раз.

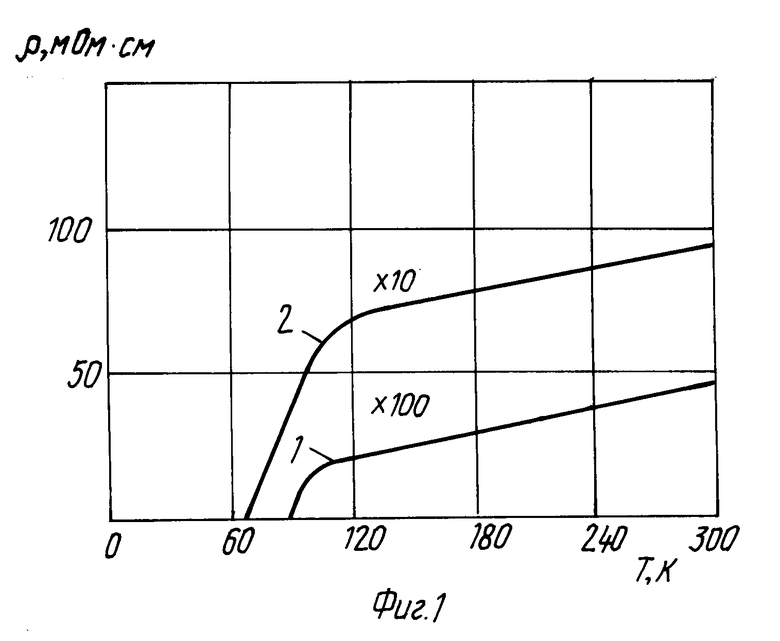

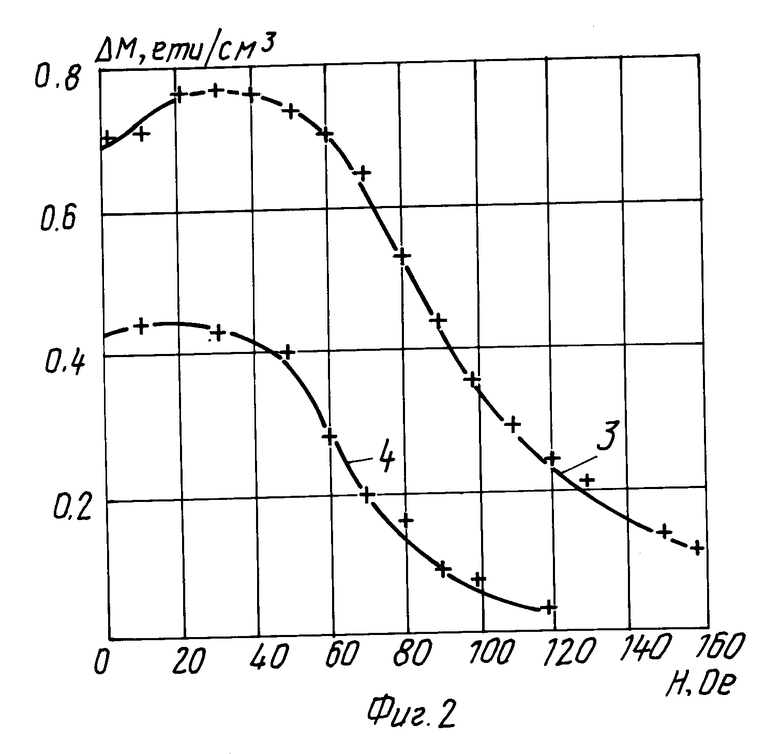

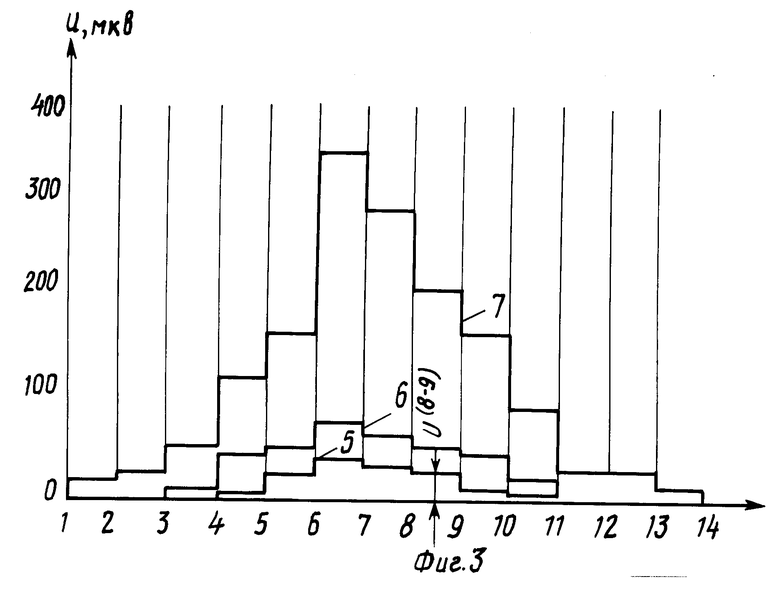

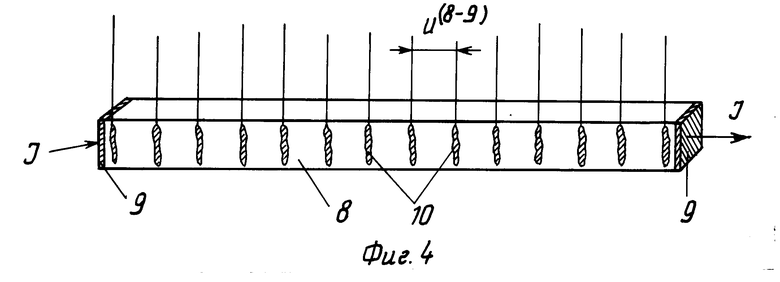

На фиг. 1 показаны температурные зависимости удельного электрического сопротивления вдоль токонесущего элемента для материала приконтактного участка 1 (скорость роста 3,0 мм/c) и материала центрального участка 2 (скорость роста 33,0 мм/ч); на фиг. 2 - зависимость ширины магнитного гистерезиса Δ М = М+ - М- ≈ jc, от магнитного поля H перпендикулярно оси образца, где 3 - приконтактный участок (скорость роста 3,0 мм/ч), 4 - центральный участок (скорость роста 9,0 мм/ч); на фиг. 3 - зависимость напряжения на парах соседних потенциальных контактов, расположенных вдоль токонесущего элемента, от величины транспортного тока I и напряженности магнитного поля, гистограмма 5-40 A/м2, 3 кЭ, гистограмма 6-40 А/м3, 7 кЭ, гистограмма 7-80 А/м2, 8 кЭ; на фиг. 4 - токонесущий элемент 8 с нанесенными токовыми 9 и потенциальными 10 контактами. Контакты 10 с номерами 1, 2, 3, 12, 13, и 14 расположены в зоне с более высокими критическими параметрами. Очевидно сильное ухудшение критических параметров Т, jc, jc(H) при увеличении скорости роста (скорости перемещения плавающей зоны).

Способ осуществляется следующим образом.

Для изготовления образцов использовалась установка УРН-2-3П. В качестве затравки использовались поликристалличес- кие цилиндрические стержни диаметром 8 мм и длиной 90 мм, общего состава Bi2,25Sr1,8CaCu2O8+х. Указанные стержни изготавливали прессованием и затем спекали при 680оС в течение 8 ч. Затем стержни помещали в установку. Плавающая зона расплава для данных материалов довольно легко образуется, если соединить расплавленные вершины затравки с низом питающего стержня; при этом вершины затравки и низ стержня вращаются в противоположных направлениях. Путем перемещения вниз питающего стержня через зону расплава с определенной скоростью осуществляют его перекристаллизацию в текстурированный слиток. Зонную перекристаллизацию в одном опыте проводили со следующими линейными скоростями: 3,0 мм/ч в течение первых двух часов, 9,0 мм/ч в течение последующих двух часов и 3,0 мм/ч в течение последующих четырех часов. Получен текстурированный слиток диаметром 6 мм и длиной 36 мм, состоящий из тонкопластинчатых блоков, ориентированных осью а вдоль оси роста. Температура начала сверхпроводящего перехода составляла 94 и 88 К для участков 3,0 и 9,0 мм/ч соответственно. В другом опыте центральная часть стержня проходилась со скоростью 33,0 мм/ч для получения более сильных различий в сверхпроводящих свойствах центральной и приконтактной зон. В этом случае температура перехода составила 94 и 80 К соответственно для участков 3,0 и 33,0 мм/ч. При этом первые состояли из сросшихся преимущественно плоскостями (001), лентообразных (0,2 х 1,0 х 5,0) кристаллов фазы Bi - 2212, где плоскости (001) параллельны оси стержня, а последние - из более мелких кристаллитов, не имеющих спайности. Плотность указанных участков - 6,4 и 5,4 г/см3 соответственно. Анизотропия сопротивлений при 300 К для этих же двух зон (3,0 и 33,0 мм/ч), измеренная вдоль оси токонесущего элемента и перпендикулярно к ней, составила 300 и 9,3 соответственно. На крайние участки образца, имеющего более высокие критические параметры (см. фиг. 4), наносились токовые контакты 6.

Технико-экономические преимущества предложенного способа обусловлены использованием сверхпроводящего материала с разными критическими параметрами в приконтактных и центральных областях, причем указанный материал изготавливается по заявленному способу в едином технологическом акте. Более высокие крити- ческие значения температуры и плотности тока материала приконтактных областей позволяют защитить контакты от отгорания при больших рабочих токах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОНЕСУЩЕГО ЭЛЕМЕНТА ИЗ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1990 |

|

SU1805800A1 |

| СВЕРХПРОВОДЯЩИЙ ПЕРЕКЛЮЧАТЕЛЬ ТОКА | 1989 |

|

SU1759204A1 |

| СВЕРХПРОВОДЯЩИЙ ПЕРЕКЛЮЧАТЕЛЬ ТОКА | 1989 |

|

SU1759203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

| Способ получения высокотемпературных керамических сверхпроводников | 1988 |

|

SU1547241A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕЙ МНОГОСЛОЙНОЙ ЛЕНТЫ | 2008 |

|

RU2371795C1 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТНОГО СОЕДИНЕНИЯ | 2019 |

|

RU2731750C1 |

Использование: изобретение относится к способам получения сверхпроводников, в частности текстурированных образцов высокотемпературных сверхпроводников, и может быть использовано в сверхпроводниковой электротехнике и энергетике для создания токонесущих элементов, переключателей, ограничителей тока. Сущность изобретения: для повышения надежности контактов токонесущего элемента предлагается создавать в приконтактных участках высокоупорядоченную структуру, имеющую по сравнению с другими участами элемента более высокие значения проводимости нормального состояния и плотности критического тока. Это достигается путем формирования токонесущего элемента методом бестигельной зонной плавки с изменяющейся скоростью движения зоны: скорость движения зоны в приконтактных участках меньше, чем в остальных. 1 з.п. ф-лы, 4 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Иванченко Ю.М | |||

| и Михеенко П.И | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| по ВТСП | |||

| Тезисы докладов, Киев: 25-29 сентября 1989, т.11, с.8. | |||

Авторы

Даты

1995-03-10—Публикация

1991-08-09—Подача