Изобретение относится к области металлургии, а именно к подготовке стальных изделий, в частности латунированной про- волоки для металлокорда, микроволочению, и может быть также использовано при производстве бортовой проволоки.

Цель изобретения - исключение указанных недостатков прототипа, а именно улучшение технологичности волочения.

Дополнительной целью является увеличение адгезии металлокорда или латунированной проволоки к резине.

Поставленная цель достигается тем, что в подсмазочном покрытии, содержащем

серную (или фосфорную) кислоту, сернокислую пятиводную медь, органическую добавку и воду, в качестве органической добавки введены нитрилотриметиленфосфонаты меди и цинка в соотношении 1:(0,33-0,66) при следующем содержании компонентов, мас.%:

Фосфорная или серная кислота3.0-6,0 Сернокислая пятйводная медь 0,12-0,30 Нитрилотриметиленфос- фонатмеди(ЫазНТФСи) 0.03-0,15

00

о VI

о

00

о

Нитрилотриметиленфосфонат цинка

(NaaHTOZn)0,02-0,05

Поскольку заявляемая совокупность существенных признаков позволяет достигнуть поставленную цель -. повышение технологичности процесса волочения.

Фосфорная (или серная) кислота в количестве 3-6% вводится в состав подсмазочного покрытия для растворения окислов на латунированной проволоке, образующейся при нагреве в процессе термодиффузии.

Уменьшение содержания фосфорной (серной) кислоты - ниже 3%, не обеспечивает полного освобождения поверхности латуни от окислов после термодиффузионной обработки, что в дальнейшем приводит к нестабильности процесса волочения вследствие увеличения усилий протяжки.

Увеличение содержания фосфорной (серной) кислоты - более 6%, приводит к обесцинкованию латунного покрытия, его растрзвливанию, в результате чего ухудшается прочность связи металловрматуры с резиной,

Использование концентрации пятивод- ной сернокислой меди - ниже 0,12%, не обеспечивает формирования сплошного слоя меди, экранирующей латунь от волочильного инструмента, что приводит к увеличению усилий протяжки, истиранию латуни и уменьшению адгезии металлоар- матуры к резине.

Использование концентрации пятивод- ной сернокислой меди - выше 0,3%, нецелесообразно в связи с тем, что рыхлый слой меди может забивать фильеры при волочении. Введение в качестве органических добавок нитролотриметиленфосфонатов меди и цинка не является очевидным решением, поскольку взятые в соотношении 1:(0,33- .0,66) они обеспечивают не только сплошность медного подсмазочного покрытия, но и залечивают поры в латунном (медноцин- ковом)покрытии.

. Структурные формулы солей на примере цинкового комплекса:

сн2х «;.

Na °ш7-р

2 и

о

Натриевые соли нитрилотриметилен- фосфонатов меди и цинка синтезированы Институтом химически чистых реактивов (г.Москва).

и

о

10

15

20

25

55

Нитрилотриметиленфосфонаты меди и цинка (натриевые соли) представляют собой порошка соответственно голубого и белого цвета, растворимые в воде.

При использовании нитрилотримети- ленфосфоната меди в количестве 0,03- 0,15% и нитрилотриметиленфосфоната цинка в количестве 0,02-0,05% в Их оптимальном соотношении 1 :(0,33-0,66) на поверхности латунированной проволоки создается равномерное подсмазочное покрытие с высокими экранирующими и антифрикционными свойствами, которые позволяют вести процесс волочения более технологично - с меньшим расходом фильер и меньшей обрывностью проволоки.

При концентрации ЫазНТФСи меньше 0,03 мас.% ухудшаются антифрикционные свойства покрытия, адгезия готового метал- локорда к резине остается такой же, что и при покрытии, полученной по прототипу.

При концентрации МазНТФСи больше 0,15% уменьшается растворимость добавки, ухудшается состояние поверхности проволоки, возрастает ее шероховатость, увеличиваются усилия протяжки, ухудшается адгезия металлркорда к резине и стойкость к атмосферной коррозии.

Концентрация МазНТФИп меньше 30 0,02% практически не влияет на улучшение качества подсмазочного покрытия.

При концентрации МазНТФ2п больше 0,05% увеличивается рыхлость и отслаивание покрытия. При этом ухудшаются условия волочения, растет обрывность проволоки. Оптимальным соотношением МазНТФСи и МазНТФгп является 1:(0,33- 0,66)., . . .

При соотношении, отличающемся от 1:0,33 (например, 1:0,30), увеличивается селективность растворения латуни в момент формирования покрытия. Покрытие становится несплошным с неудовлетворительными экранирующими свойствами.

При соотношении, например, 1:0,69 резко ухудшаются экранирующие свойства медного покрытия. При этом ухудшаются условия волочения, растет обрывность проволоки,

Пример конкретного выполнения. В идентичных условиях отраслевой лаборатории защиты металлов от коррозии и порошковой металлургии был проведен сопоставительный анализ предлагаемого подсмазочного покрытия и покрытия-прототипа,

Испытывали проволоку из стали 70 диаметром 1,0 мм, покрытую латунью (после термодиффузии). Проволоку разрезали на образцы длиной 200 мм. Усилие протяжки

35

40

45

50

после нанесения предлагаемых подсмазоч- ных покрытий определяли с помощью специального приспособления на разрывной машине Р-05. Латунированную проволоку протягивали через волоку диаметром 0,86 мм (первое обжатие по маршруту волочения 1,0-0,86-0,189).

Для заправки проволоки в волоку один ее конец утоняли электрохимическим анодным травлением в 20%-ном серной кислоте при 25-30°С и плотности тока 25 А/дм2. На рабочие концы латунированной проволоки наносили подсмазочное покрытие окунанием в соответствующие растворы при температуре 60-65°С в течение 30 с, затем образцы обдували феном для освобождения от остатков раство ра и сушили при температуре 100°С. ..

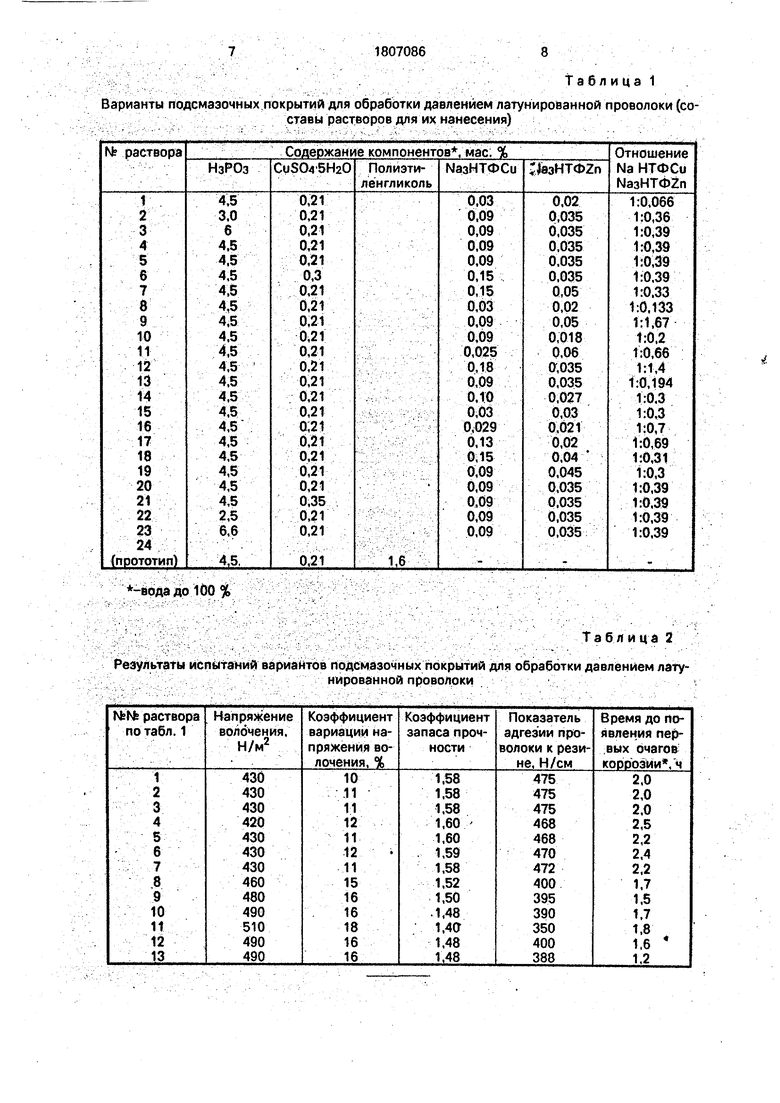

Составы растворов для нанесения под- смазочных покрытий приведены в табл. 1. Кроме того, готовили образцы с подсма- зочным покрытием-прототипом, содержа- : щйм фосфорную кислоту, пятиводную сернокислую медь и полизтиленгликоль.

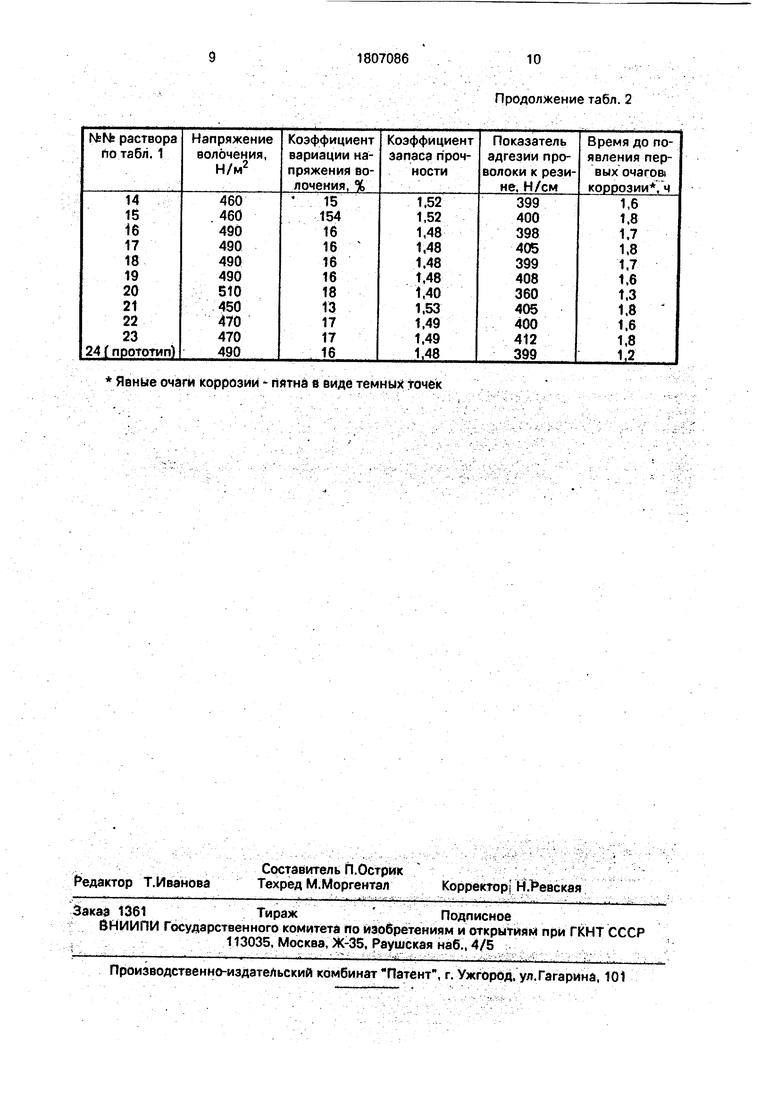

О технологичности процесса волочения судили по:

напряжению волочения, определяемому показывающим прибором испытательной машины i р-05 при формоизменении Проволоки в волоке, которое также характе- ризует силы трения в очаге деформации и износ инструмента;

коэффициенту вариации напряжений волочения, определяемого, как отношение максимального его отклонения от среднего значения к среднему значению за пропуск и выраженному в % (меньшей величинекозф- фициента вариации соответствует большая стабильность напряжения волочения);

коэффициенту запаса прочности, кото- рый определяли как отношение минимального значения предела прочности приволоки к максимальному значению напряжений волочения. Этот параметр характеризует обрывность при волочении (большую - при близости его к 1). ; Кроме того, определяли адгезию воло- ченрй латунированной проволоки к резине и коррозионную стойкость проволоки с по крытием.

Испытание на адгезию к резине проволоки на образцах латунированной проволоки по ГОСТу 26366-84.

Испытание коррозионной стойкости проволоки в гидростате на образцах проволоки, после её обработки в предлагаемых растворах до протяжки. Показатель коррозии - время до появления первых очагов коррозии.

Результаты испытаний, приведенные в табл. 2, свидетельствуют о том, что при оптимальном заявленном содержании и coot- ношений компонентов в подсмазбчном покрытий напряжение волочения ниже на 14-17%, стабильность напряжения ёолочё- ния выше на 30-60%, коэффициент запаса прочности выше на 6-7%, адгезия к резине выше на 12-15% и коррозионная стойкость покрытия выше на 40-50%, по сравнению с прототипом. Выход за указанные оптимальные пределы содержания компонентов и их соотношения ухудша ет показатели:технолО- гйчностй на 5-25%.

Ожидаемый экономический эффект от использования заявляемого изобретения Составит 21 тыс. руб.

Форм у я а и з о б р е т е н и я

Раствор для нанесения подсмазочного покрытия на металлическую поверхность, например на латунированную проволоку, содержащий фосфорную или серную кислоту, сернокислую пятиводную медь и воду, отличающийся тем, что, с целью Повышения качества подсмэзочного покрытия путем улучшения противокоррозионных свойств и увеличения адгезии к резине, он дополнительно содержит нитрилотриметй- ленфосфонат меди и нитролотриметилен- фосфонат цинка в соотношении 1:0,33-0,66 при следующем соотношении компонентов, мас.%:

Фосфорная или серна кислота 3-6;

Сернокислая пятиводная

медь0,12-0,16;

Нитрилотриметилёнфосфонатмеди0,03-0,15;

Нитрилориметиленфосфонат цинка0.02-ОХ)5;

ВодаОстальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАТУНИРОВАНИЯ ПРОВОЛОКИ | 1992 |

|

RU2048603C1 |

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА | 1999 |

|

RU2155213C1 |

| Способ получения латунного покрытия | 1980 |

|

SU931814A1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ СПЛАВОМ МЕДЬ-ЦИНК | 2008 |

|

RU2369668C1 |

| Способ подготовки поверхности заготовки к волочению | 1988 |

|

SU1775201A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОКОРДА | 1992 |

|

RU2021318C1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2000 |

|

RU2197559C2 |

| Способ изготовления проволоки из высоколегированной стали | 1989 |

|

SU1761330A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2001 |

|

RU2197560C2 |

Использование: в обработке металлов давлением, в частности при подготовке поверхности латунированной проволоки к волочению. Сущность: подготовка поверхности латунированной проволоки осуществляется путем нанесения подсма- зочного покрытия из раствора, содержащего фосфорную (серную) кислоту, пяти водную сернокислую медь; нитрилотриметиленфос- фонаты меди и цинка, взятые в соотношении 1:(0,33-0,6б) при следующем соотношении компонентов, мас.%: фосфорная (серная) кислота 3,0-6,0, сернокислая пятйводная медь - 0,12-0,3, нитрилотриметиленфосфо- нат меди (NaaHTOCu) 0.03-0,5, нитриломе,- тиленфосфонат цинка (ЫазНТФ2п) 0,02-0,5 вода остальное. Обработку латунированной проволоки осуществляют на стадии пос ле термодиффузии. 2 табл.

Варианты подсмаэочных покрытий для обработки давлением латунированной проволоки (составы растворов для их нанесения)

-в6дадо 160 %

. ;-.;%.. -: - ..- -. Таблица 2. ,

Результаты испытаний вариантов подсмазочных покрытий для обработки давлением лату- Vнированной проволоки ;

Явные очаги коррозии пятна в виде темных точек

Продолжение табл. 2

| Аиброзио А., Д.Де Филино, А.Росси, М.А.Спецена, Каучук и резина, 1985, № 1, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патентирование и гальванотермическое латунирование проволоки для металлокорда, БТИ - 840 - СП-09-88 | |||

| Патент США №3751289, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| .: | |||

| Кармазин Л.Д | |||

| и др | |||

| Синтез и термическая устойчивость глйцин-бис-метилен фос- фонатов и нйтрилотриметиленфосфонатов переходных металлов ж | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| I, Вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-04-07—Публикация

1990-12-04—Подача