Изобретение относится к технологии выращивания пленок полупроводников и может быть использовано для выращивания однородных по толщине пленок из паровой фазы в градиенте температуры.

Цель изобретения - получение однородных по толщине пленок теллурида ртути и уменьшение расхода ртути.

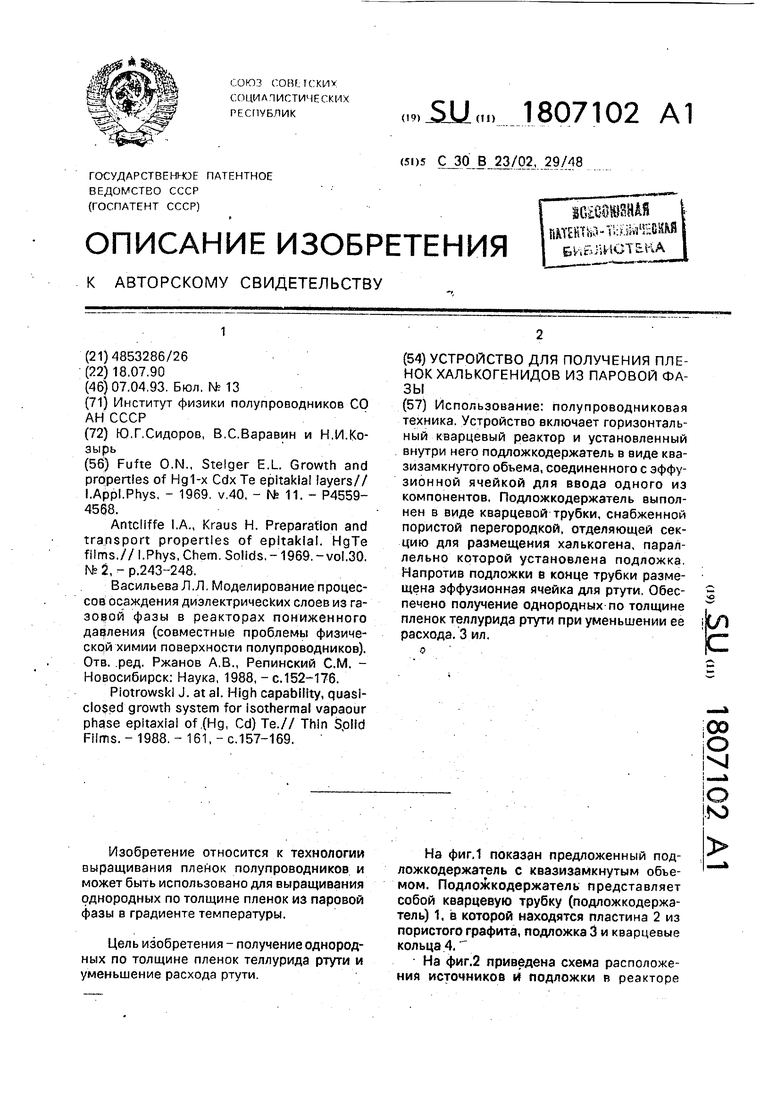

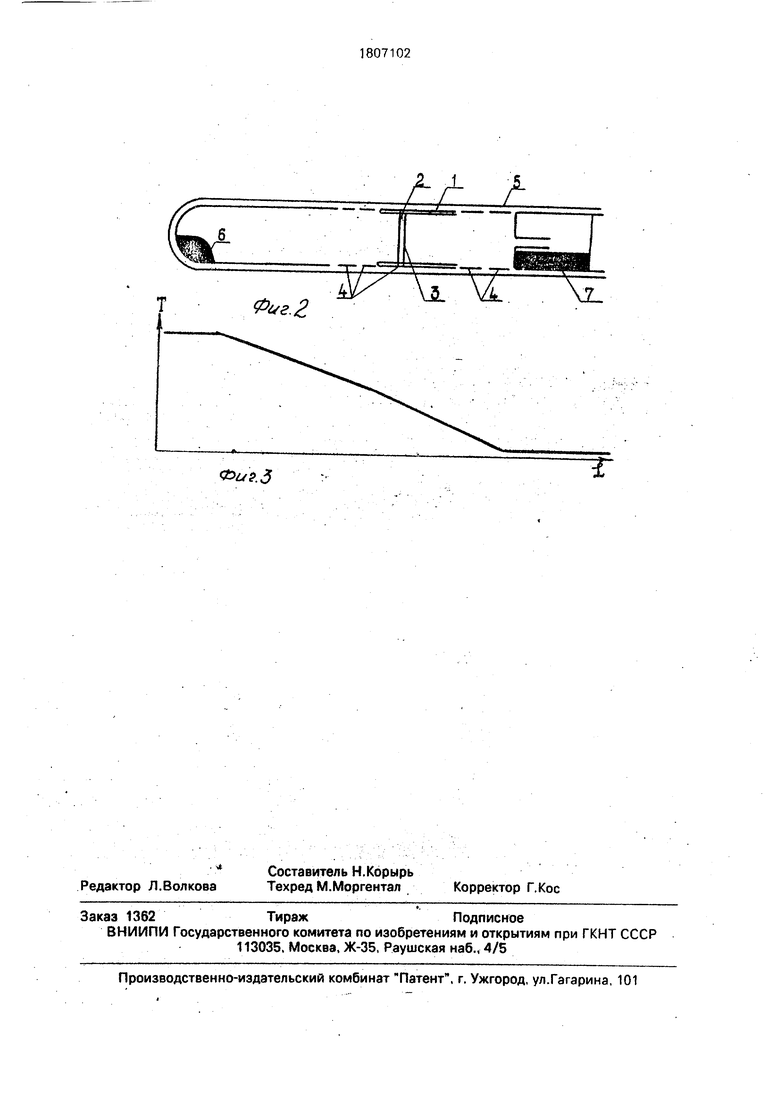

На фиг.1 показан предложенный подложкодержатель с квазизамкнутым объемом. Подложкодержатель представляет собой кварцевую трубку (подложкодержатель) 1, в которой находятся пластина 1 из пористого графита, подложка 3 и кварцевые кольца 4.

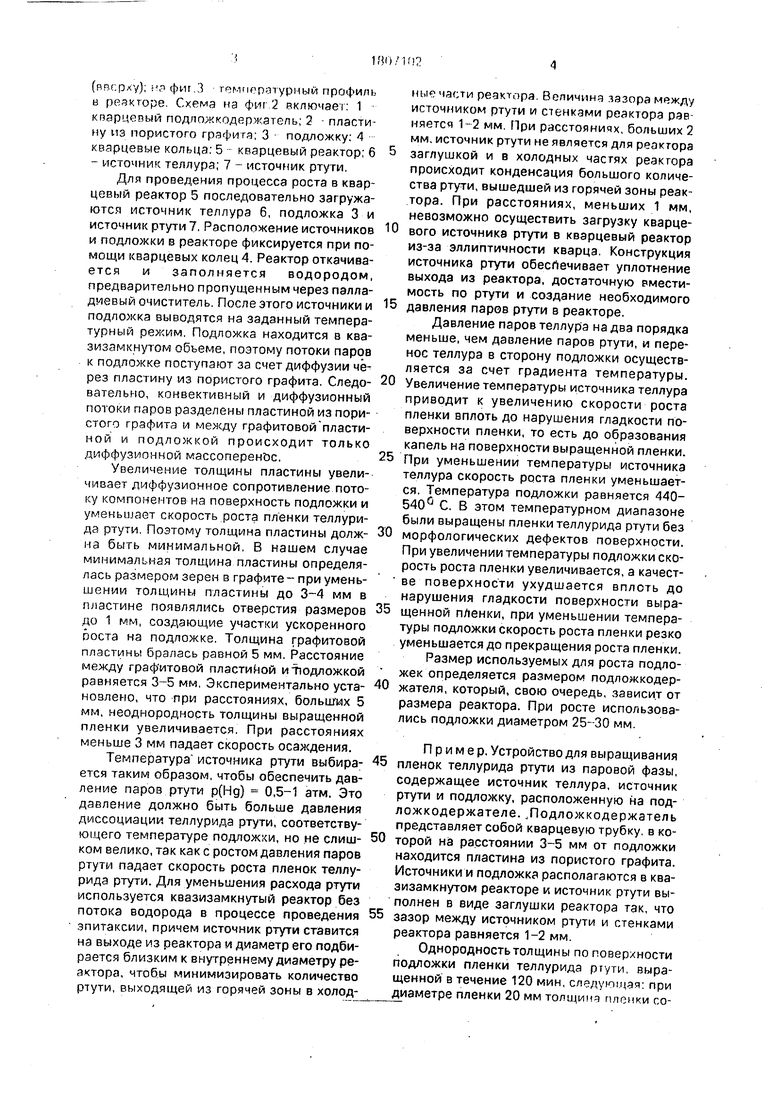

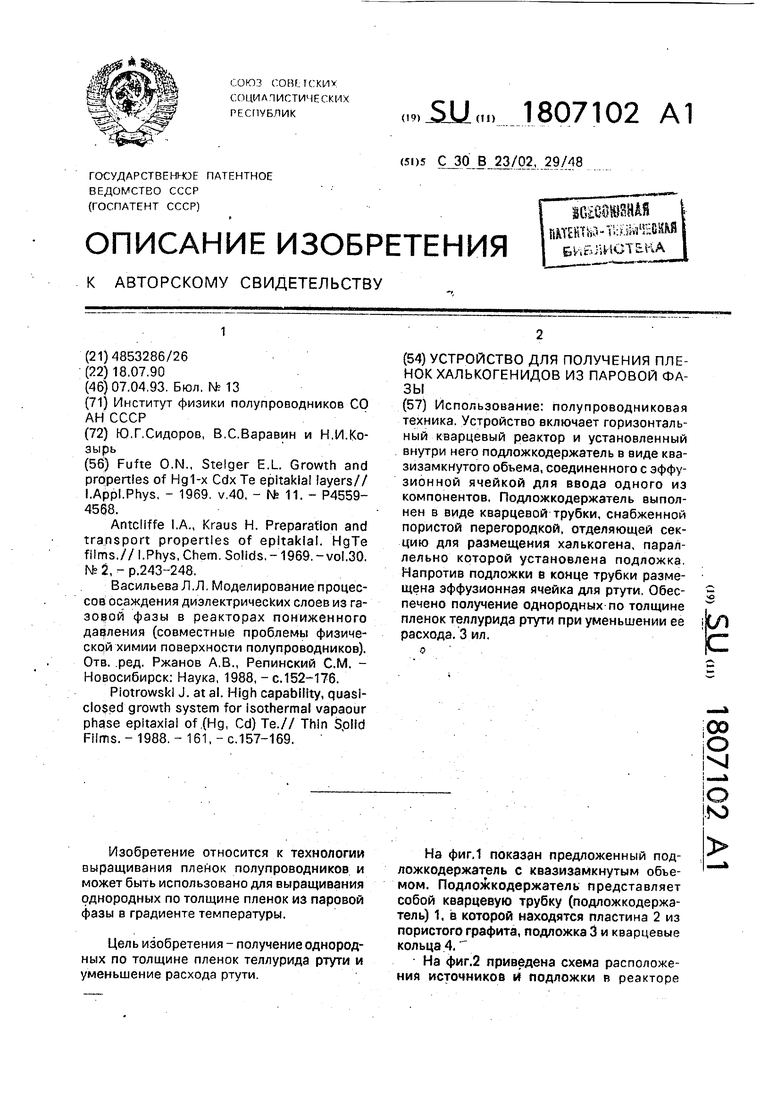

На фиг.2 приведена схема расположения источников и подложки в реакторе

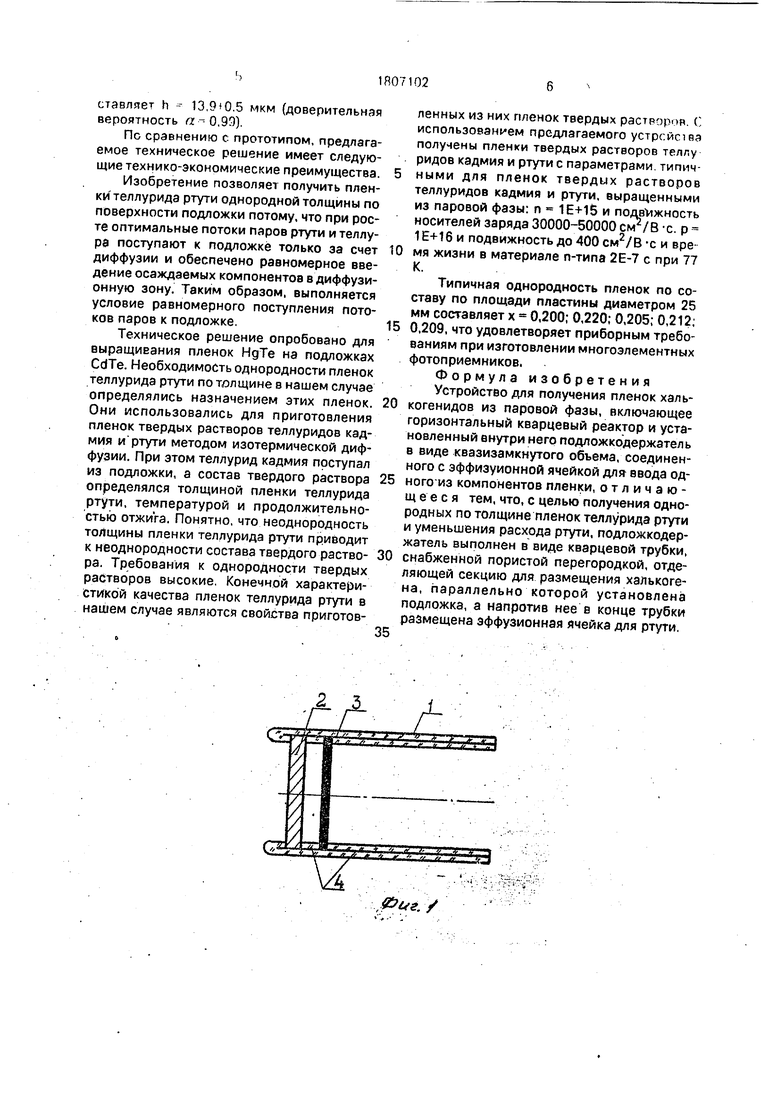

(вверху); фиг.З температурный профиль в реакторе. Схема на фиг.2 включает: 1 кварцевый подложкодержатель; 2 - пластину из пористого графита; 3 - подложку: 4 кварцевые кольца: 5 кварцевый реактор; 6 - источник теллура; 7 - источник ртути,

Для проведения процесса роста в кварцевый реактор 5 последовательно загружаются источник теллура 6, подложка 3-й источник ртути 7, Расположение источников и подложки в реакторе фиксируется при помощи кварцевых колец 4. Реактор откачивается и заполняется водородом, предварительно пропущенным через пэлла- диевый очиститель. После этого источники и подложка выводятся на заданный температурный режим. Подложка находится в квазизамкнутом объеме, поэтому потоки паров к подложке поступают за счет диффузии чё- рез пластину из пористого графита. Следовательно, конвективный и диффузионный потоки паров разделены пластиной из пористого графита и между графитовой пластиной и подложкой происходит только диффузионной массоперенос.

Увеличение толщины пластины увеличивает диффузионное сопротивление потоку компонентов на поверхность подложки и уменьшает скорость роста пленки теллури- да ртути. Поэтому толщина пластины должна быть минимальной, В нашем случае минимальная толщина пластины определялась размером зерен в графите- при уменьшении толщины пластины до 3-4 мм в пластине появлялись отверстия размеров до 1 мм, создающие участки ускоренного роста на подложке. Толщина графитовой пластины бралась равной 5 мм. Расстояние между графитовой пластиной итюдложкой равняется 3-5 мм, Экспериментально установлено, что при расстояниях, больших 5 мм, неоднородность толщины выращенной пленки увеличивается. При расстояниях меньше 3 мм падает скорость осаждения.

Температура источника ртути выбирается таким образом, чтобы обеспечить давление паров ртути р(Нд) 0,5-1 атм. Это давление должно быть больше давления диссоциации теллурида ртути, соответствующего температуре подложки, но не слишком велико, так как с ростом давления паров ртути падает скорость роста пленок теллурида ртути. Для уменьшения расхода ртути используется квазизамкнутый реактор без потока водорода в процессе проведения эпитаксии, причем источник ртути ставится на выходе из реактора и диаметр его подбирается близким к внутреннему диаметру реактора, чтобы минимизировать количество ртути, выходящей из горячей зоны в холодные части реактора. Величина зазора между источником ртути и стенками реактора равняется 1-2 мм. При расстояниях, больших 2 мм. источник ртути не является для реактора

заглушкой и в холодных частях реактора происходит конденсация большого количества ртути, вышедшей из горячей зоны реактора. При расстояниях, меньших 1 мм, невозможно осуществить загрузку кварцевого источника ртути в кварцевый реактор из-за эллиптичности кварца. Конструкция источника ртути обеспечивает уплотнение выхода из реактора, достаточную вместимость по ртути и создание необходимого

давления паров ртути в реакторе.

Давление паров теллура на два порядка меньше, чем давление паров ртути, и перенос теллура в сторону подложки осуществляется за счет градиента температуры.

Увеличение температуры источника теллура приводит к увеличению скорости роста пленки вплоть до нарушения гладкости поверхности пленки, то есть до образования капель на поверхности выращенной пленки.

При уменьшении температуры источника теллура скорость роста пленки уменьшается. Температура подложки равняется 440- 540° С. В этом температурном диапазоне были выращены пленки теллурида ртути без

морфологических дефектов поверхности. При увеличении температуры подложки скорость роста пленки увеличивается, а качест- ве поверхности ухудшается вплоть до нарушения гладкости поверхности выращенной пленки, при уменьшении температуры подложки скорость роста пленки резко уменьшается до прекращения роста пленки. Размер используемых для роста подло- жек определяется размером подложкодержателя, который, свою очередь, зависит от размера реактора. При росте использовались подложки диаметром 25-30 мм.

Пример, Устройство для выращивания пленок теллурида ртути из паровой фазы, содержащее источник теллура, источник ртути и подложку, расположенную на под- ложкодержателе. .Подложкодержатель представляет собой кварцевую трубку, в ко- торой на расстоянии 3-5 мм от подложки находится пластина из пористого графита. Источники и подложка располагаются в квазизамкнутом реакторе и источник ртути выполнен в виде заглушки реактора так, что зазор между источником ртути и стенками реактора равняется 1-2 мм.

Однородность толщины по поверхности подложки пленки теллурида ртути, выращенной в течение 120 мин, следующая: при диаметре пленки 20 мм толщина пленки составляет h -- 13,.5 мкм (доверительная вероятность «-0,99).

Пс сравнению с прототипом, предлагаемое техническое решение имеет следующие технико-экономические преимущества.

Изобретение позволяет получить пленки теллурида ртути однородной толщины по поверхности подложки потому, что при росте оптимальные потоки паров ртути и теллура поступают к подложке только за счет диффузии и обеспечено равномерное введение осаждаемых компонентов в диффузионную зону. Таким образом, выполняется условие равномерного поступления потоков паров к подложке.

Техническое решение опробовано для выращивания пленок НдТе на подложках CdTe. Необходимость однородности пленок теллурида ртути по толщине в нашем случае определялись назначением этих пленок. Они использовались для приготовления пленок твердых растворов теллуридов кадмия и ртути методом изотермической диффузии. При этом теллурид кадмия поступал из подложки, а состав твердого раствора определялся толщиной пленки теллурида ртути, температурой и продолжительностью отжига. Понятно, что неоднородность толщины пленки теллурида ртути приводит к неоднородности состава твердого раствора. Требования к однородности твердых растворов высокие, Конечной характеристикой качества пленок теллурида ртути в нашем случае являются свойства приготовленных из них пленок твердых растворов. С использованием предлагаемого устрсйстоа получены пленки твердых растворов теллу РИДОВ кадмия и ртути с параметрами, типичными для пленок твердых растворов теллуридов кадмия и ртути, выращенными из паровой фазы: п 1Е+15 и подвижность носителей заряда 30000-50000 см2/В -с. р 1Е+16 и подвижность до 400 см2/В -с и время жизни в материале n-типа 2Е-7 с при 77 К.

Типичная однородность пленок по составу по площади пластины диаметром 25 мм составляет х 0,200; 0,220; 0,205; 0,212;

0,209, что удовлетворяет приборным требованиям при изготовлении многоэлементных фотоприемников.

Формула изобретения Устройство для получения пленок халькогенидов из паровой фазы, включающее горизонтальный кварцевый реактор и установленный внутри негр подложкодержатель в виде квазизамкнутого объема, соединенного с эффизуионной ячейкой для ввода одного из компонентов пленки, отличающееся тем, что, с целью получения однородных по толщине пленок теллурида ртути и уменьшения расхода ртути, подложкодержатель выполнен в виде кварцевой трубки,

снабженной пористой перегородкой, отделяющей секцию для размещения халькоге- на, параллельно которой установлена подложка, а напротив нее в конце трубки размещена эффузионная ячейка для ртути.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЗОВЫХ СЛОЕВ ГИБКИХ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ НА ОСНОВЕ CdTe В КВАЗИЗАМКНУТОМ ОБЪЕМЕ | 2017 |

|

RU2675403C1 |

| Способ выращивания пленок | 1973 |

|

SU466816A1 |

| Способ пассивации поверхности теллурида кадмия-ртути | 2015 |

|

RU2611211C1 |

| Способ получения эпитаксиальных слоёв CdHg Te из раствора на основе теллура | 2016 |

|

RU2633901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЁВ CdHgTe p-ТИПА ПРОВОДИМОСТИ | 2015 |

|

RU2602123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОПИРИТНЫХ CuInSe, Cu (In, Ga)Se, CuGaSe ТОНКИХ ПЛЕНОК | 2001 |

|

RU2212080C2 |

| СПОСОБ НАНЕСЕНИЯ ТОНКИХ СТЕХИОМЕТРИЧЕСКИХ ПЛЕНОК БИНАРНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2342469C2 |

| Способ получения поликристаллическихблОКОВ ХАльКОгЕНидОВ циНКА и КАдМиядля ОпТичЕСКОй КЕРАМиКи | 1979 |

|

SU844609A1 |

| Способ получения поликристаллических блоков теллурида кадмия | 1990 |

|

SU1791425A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ТЕЛЛУРИДА КАДМИЯ | 2005 |

|

RU2298251C1 |

Использование: полупроводниковая техника. Устройство включает горизонтальный кварцевый реактор и установленный внутри него подложкодержатель в виде квазизамкнутого обьема, соединенного с эффу- зионной ячейкой для ввода одного из компонентов. Подложкодержатель выполнен в виде кварцевой трубки, снабженной пористой перегородкой, отделяющей секцию для размещения халькогена, параллельно которой установлена подложка. Напротив подложки в конце трубки размещена эффузионная ячейка для ртути. Обеспечено получение однородных по толщине пленок теллурида ртути при уменьшении ее расхода. 3 ил. о ел С iOO о М

2 3

т-г

Z

&ьг. /

| Fufte O.N., Stelger E.L Growth and properties of Hg1-x Cdx Те epitakial layers// I.Appl.Phys, - 1969 | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Antciiffe I.A., Kraus H | |||

| Preparation and transport properties of epitakial | |||

| HgTe films.// I.Phys.Chem | |||

| Solids, -1969.-vol.30 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Васильева Л .Л | |||

| Моделирование процессов осаждения диэлектрических слоев из газовой фазы в реакторах пониженного давления (совместные проблемы физической химии поверхности полупроводников) | |||

| Отв | |||

| .ред | |||

| Ржанов А.В., Репинский С.М | |||

| - Новосибирск: Наука, 1988, -с.152-176 | |||

| Piotrowskl J | |||

| at al | |||

| High capability, quasi- closed growth system for isothermal vapaour phase epitaxial of .(Hg, Cd) Те.// Thin Solid Films.-1988.-161,-c.157-169. | |||

Авторы

Даты

1993-04-07—Публикация

1990-07-18—Подача