Заявляемое техническое решение относится к оптоэлектронным приборам, в частности к технологиям формирования базовых слоев тонкопленочных фотоэлектрических преобразователей на основе CdTe и обусловлено актуальностью разработки нового материало- и энергосберегающего, экологичного способа изготовления базовых слоев для тандемных фотоэлектрических преобразователей (ФЭП) на их основе, которые можно адаптировать к условиям массового производства.

Фотоэлектрические преобразователи на основе теллурида кадмия являются наиболее экономически выгодными за счет малой (до 4 мкм) глубины поглощения солнечного излучения, что дает возможность получать тонкопленочные структуры и таким образом снижать расход материалов. Для достижения наибольшей эффективности при формировании тонких пленок теллурида кадмия их получение проводят в условиях, приближенных к термодинамически равновесным, поскольку рост пленок в таких условиях приводит к снижению структурных дефектов и уменьшению степени развитости зернограничной поверхности. Использование метода вакуумного термического испарения с использованием «горячей стенки» (HWVE) при выращивания тонких пленок соединений II-VI групп, также позволяет реализовать условия роста максимально приближенные к термодинамическому равновесию. Высокоэффективные ФЭП на основе CdTe формируют в тыльной конфигурации на стеклянной подложке с нанесенным прозрачным фронтальным электродом из широкозонных вырожденных проводников. Освещение приборной структуры осуществляется через стеклянную подложку.

Замена стеклянных подложек на полиимидные пленки позволяет создавать гибкие ФЭП с рекордными значениями приведенной мощности. Гибкие ФЭП имеют улучшенные потребительские свойства для наземного применения в качестве: источников электропитания беспосадочных беспилотных летательных аппаратов; индивидуального легкого энергетического источника питания при создании «энергетической рубашки» солдата; автономных источников питания радиоэлектронной аппаратуры в полевых условиях; источников питания для систем кондиционирования автомобилей и катеров; солнечных батарей, которые монтируются на крышах домов со сложными профилями поверхности и т.п.

В настоящее время фирмы Apical, Kapton, Kaptrex, Meldin, Vespel, Plavis и UPILEX начали производить термостабильные прозрачные полиимидные пленки. Наиболее высокую термостабильность до 450 °С имеют полиимидные пленки UPILEX-S. Средний коэффициент пропускания в видимой области, который достигает 80%, что делает эти пленки наиболее перспективными для создания высокоэффективных гибких ФЭП на основе теллурида кадмия. Однако ограничение термостабильности пленок на уровне 450 оС накладывает ограничения для осаждения теллурида кадмия методом «горячей стенки».

Известен метод «горячей стенки» (Lopez-Otero A., Haas L.D. High mobility as-grown PbTe films prepared by the hot wall technique // Thin solid films. –1974. – V.23. – №11 –. P. 1-6) эпитаксиального выращивания CdTe, основанный на термическом испарении источника CdTe при 500-600 °С в вертикальном реакторе при непрерывной откачке. Температура стенок реактора немного превышает температуру источника CdTe, а температура подложки ниже, чем у источника на 50-100 °С, что приводит к отклонению от термодинамического равновесия в пользу переноса молекул из газовой фазы на подложку с их последующей конденсацией. Как показывает результат данной работы, метод «горячей стенки» достаточно экономичен и позволяет реализовать большие скорости роста пленок (до 10 мкм/ч). Но данный способ не применим для нанесения CdTe на поверхность гибкой полиимидной пленки из-за высокой температуры подложки, которая находится на уровне 450-500 °С.

Наиболее близким к предлагаемому методу является способ осаждения пленок теллурида кадмия на поверхность слоев кадмий-ртуть-теллурид для использования его в качестве защитного пассивирующего покрытия приборных структур с p-n-переходами для микрофотоэлектроники ИК-диапазона (патент RU 2298251, МПК H01L 21/365 от 13.10.2005 г.). В этом способе получения тонких пленок теллурида кадмия в вертикально расположенном реакторе типа «горячая стенка» в нижней части размещают источник теллурида кадмия, над ним на расстоянии не менее 10 диаметров реактора – подложку теллурида кадмия-ртути, присоединяют реактор к вакуумной откачной системе 10-3 Па и нагревают его таким образом, что температура источника составляет 500 °С, температура области между источником и подложкой на расстоянии не менее 10 диаметров реактора составляет 550-600 °С, температуру зоны конденсации и подложки поддерживают в пределах 250-300 °С, а расстояние между границей зоны конденсации и подложкой поддерживают на уровне не более длины свободного пробега молекул газовой фазы при температуре конденсации. При этих условиях в реакторе «горячая стенка» создается существенно неравновесная ситуация, и газовая фаза, состоящая из молекул Cd и Те2, образует направленный поток и частично достигает подложки, где происходит эпитаксиальный рост тонкой пленки CdTe со скоростью порядка 2 мкм/ч при температуре около 250 °С. Недостатком данного способа является то, что процесс переноса вещества носит кинетический неравновесный характер и рост пленок происходит в условиях далеких от термодинамически равновесных.

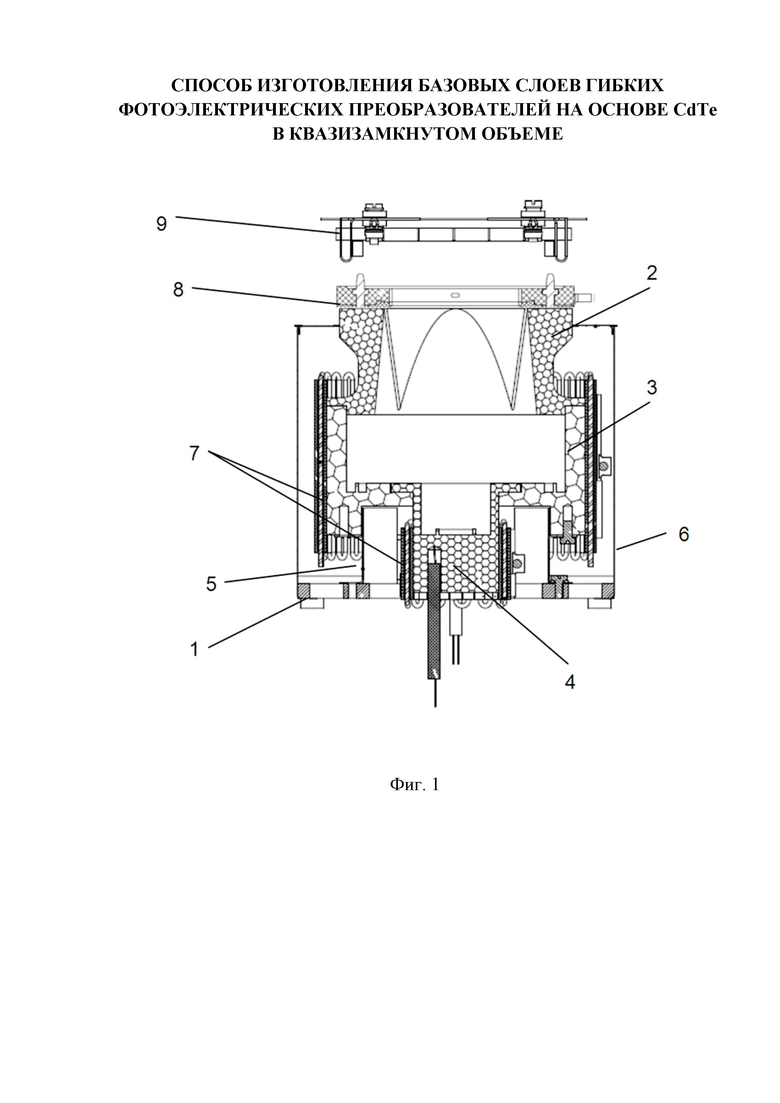

Предлагаемый способ получения пленок теллурида кадмия в графитовой камере квазизамкнутого объема (КЗО) отличается от прототипа тем, что расстояние от источника теллурида кадмия до зоны конденсации соизмеримо с диаметром реактора. Для реализации условий близких к термодинамически равновесным массовый расход пара теллурида кадмия из паровой фазы должен полностью компенсироваться массовым расходом материалов из источника в облако паров элементов за счет превышения площади поверхности испарения в источнике по отношению к площади подложки. Для этого также степень прилегания подложкодержателя к камере КЗО должна минимизировать утечки во внешний объем, которые не должны превышать 5 вес. %. Вид камеры КЗО, представлен на фиг. 1, где: 1 – основание , 2 – горловина, 3 – зона подготовки, 4 – испаритель, 5 – крепление основания к графитовой камере, 6 – экран, 7 – нагреватели зоны подготовки и испарителя, 8 – подложкодержатель, 9 – нагреватель подложки. Для размещения полиимидной пленки в камере КЗО была изготовлена графитовая подложка, которая сверху накрывалась ленточным нагревателем.

Мощности нагревателей зон камеры выбирались таким образом, чтобы скорость нагревания подложки превышала скорости нагревания других зон, то есть реализовывалось условие Тп>Ткр (Ткр – температура подложки, при которой достигается критическое пересыщение пара и возможно зарождение на подложке частиц конденсата, Тп – температура подложки) для всей поверхности подложки. После достижения выбранного значения Тп температура подложки снижалась до некоторого значения, то есть реализовывалось условие Тп<Ткр. Такой температурный режим выдерживался на протяжении 5-10 мин., после чего выключался нагреватель испарителя, а температуру подложки увеличивали, чтобы реализовывалось условие Тп>Ткр. Нагреватель подложки выключался только тогда, когда температура испарителя снижалась до значения 400 °С. Такой трехстадийный режим позволяет избежать конденсации пара на подложке в нестационарных режимах разогрева и охлаждение камеры КЗО.

В данном способе осаждение проводилось при следующих значениях температур: Ти от 460 °С до 425 °С, Ткр от 357 оС до 319 °С. Установлено, что удовлетворительная стабильность и воспроизводимость процесса препарирования пленок была достигнута в условиях, когда температура подложки поддерживалась на 4 °С меньше Ткр. В этом случае толщины пленок, полученных в одинаковых технологических условиях, отличались не более чем на 7%. С нашей точки зрения, причиной такого разброса является неуправляемость переходных процессов при разогреве камеры.

Пример 1. Нанесение пленок теллурида кадмия осуществлялось на гибкие подложки, которые представляли собой полиимидные пленки UPILEX-S толщиной 7-20 мкм на которые методом магнетронного осаждения были нанесены слой ITO и сульфида кадмия. Вначале проводился предварительный нагрев камеры испарения теллурида кадмия и держателя подложки для дегазации их поверхностей. После происходил нагрев зон камеры КЗО и стабилизация температур зоны подготовки пара и испарителя на уровне 425-460 °С, а температуры подложки – 327-361 °С. Такой режим нагрева зон камеры КЗО предотвращает неконтролируемую конденсацию пара на подложке на данной операции. Затем температура подложки снижалась до 319-353 °С и начинался процесс осаждения пленок теллурида кадмия. Процесс продолжался в течении 50-240 мин., исходя из того, что V=0.16Tи-67, где V – скорость роста пленки в мкм/ч; Tи – температура испарителя. После осаждения пленок теллурида кадмия температура подложки увеличивалась до 327-361 °С и испаритель теллурида кадмия выключался. При снижении температуры испарителя до 400 °С, выключался нагреватель подложки. Такой режим охлаждения камеры КЗО предотвращает неконтролируемую конденсацию пара на подложке. Проведенный рентгендифрактометрический анализ показал, что в таких режимах растут структурносовершенные слои теллурида кадмия стабильной кубической модификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гибких солнечных батарей с поглощающим слоем CdTe на полимерной пленке | 2023 |

|

RU2806180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ТЕЛЛУРИДА КАДМИЯ | 2005 |

|

RU2298251C1 |

| ХИМИЧЕСКОЕ ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ | 2005 |

|

RU2421418C2 |

| Устройство для получения пленок халькогенидов из паровой фазы | 1990 |

|

SU1807102A1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКИХ СТЕХИОМЕТРИЧЕСКИХ ПЛЕНОК БИНАРНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2342469C2 |

| Способ пассивации поверхности теллурида кадмия-ртути | 2015 |

|

RU2611211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОПРОВОДЯЩИХ СЛОЕВ ДЛЯ ВИЗУАЛИЗАТОРА ИЗЛУЧЕНИЯ | 1986 |

|

SU1412535A1 |

| ПОЛИМЕРНАЯ ЛЮМИНЕСЦЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ УВЕЛИЧЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2019 |

|

RU2747603C2 |

| Способ низкотемпературной активации фотопроводимости пленок теллурида кадмия | 2018 |

|

RU2699033C1 |

| Способ синтеза гетероперехода CdTe/CdS из элементарных высокочистых прекурсоров для тонкопленочных солнечных элементов | 2023 |

|

RU2822009C1 |

Изобретение относится к технологиям формирования базовых слоев тонкопленочных фотоэлектрических преобразователей (ФЭП) на основе CdTe. Способ изготовления в квазизамкнутом объеме базовых слоев гибких фотоэлектрических преобразователей на основе CdTe, в котором расстояние от зоны испарения теллурида кадмия до зоны его конденсации соизмеримо с диаметром реактора. Конструкция используемого квазизамкнутого объема обеспечивает превышение площади поверхности испарения в источнике по отношению к площади подложки и минимизацию утечки пара во внешний объем на уровне 5 вес. %. Это позволяет при температуре испарителя 425-460оС и температуре подложки 319-353оС реализовать на гибких полиимидных подложках условия осаждения, близкие к термодинамически равновесным, и получить пленки теллурида кадмия стабильной кубической модификации. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления в квазизамкнутом объеме базовых слоев гибких фотоэлектрических преобразователей на основе CdTe, отличающийся тем, что расстояние от зоны испарения теллурида кадмия до зоны его конденсации соизмеримо с диаметром реактора.

2. Способ по п. 1, отличающийся тем, что для осаждения используют гибкие подложки, которые представляют собой полиимидные пленки толщиной 7-20 мкм, термостабильные до температуры 450°С.

3. Способ по п. 1, отличающийся тем, что для обеспечения стабильности и воспроизводимости процесса формирования пленок теллурида кадмия температуру гибких подложек, которые представляют собой полиимидные пленки, поддерживают на 4°С меньше начальной температуры конденсации, температуру подложки до нагрева испарителя до требуемого значения и после окончания испарения при его охлаждении поддерживают на 4°С выше начальной температуры конденсации.

4. Способ по п. 1, отличающийся тем, что получение пленок теллурида кадмия стабильной кубической модификации осуществляют при температуре испарителя 425-460°С и температуре гибких подложек, которые представляют собой полиимидные пленки, 319-353°С.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ТЕЛЛУРИДА КАДМИЯ | 2005 |

|

RU2298251C1 |

| UA 79800 C2, 25.07.2007 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОТОГАЛЬВАНИЧЕСКИХ ПРИБОРОВ И ФОТОГАЛЬВАНИЧЕСКИЙ ПРИБОР | 1993 |

|

RU2129744C1 |

| US 8236601 B2, 07.08.2012 | |||

| JP H10247625 A, 14.09.1998 | |||

| US 5714391 A, 03.02.1998. | |||

Авторы

Даты

2018-12-19—Публикация

2017-11-14—Подача