Изобретение относится к области фотогальваники и может быть использовано, например, в производстве солнечных элементов для синтеза халькопиритных пленок CuInSe2, Cu(In, Ga)Se2, CuGaSe2, применяемых в качестве светопоглощающего слоя.

Известен способ синтеза халькопиритных АВС2 полупроводников [1], где А - медь, В - индий или галлий, С - сера или селен, состоящий из формирования на подложке слоистой структуры путем нанесения компонентов А, В и С в элементарной форме и/или в виде бинарных интерметаллических соединений, где компонент С присутствует в избытке, формирующем двойную стехиометрическую пропорцию компонентов; быстрого нагревания подложки вместе со сформированной слоистой структурой со скоростью 10oС/сек до температуры не менее 350oС и выдержки при этой температуре во временном интервале от 10 сек до 1 часа в закрытом графитовом контейнере.

Данный способ требует предварительного нанесения на подложку элементов VI группы (сера, селен), что значительно увеличивает их расход и приводит к загрязнению ими вакуумной установки.

Наиболее близким техническим решением к заявляемому является способ синтеза халькопиритных CuIn(S, Se)2 тонких пленок термической диффузией паров серы и селена в Cu-In металлическую пленку внутри закрытого графитового контейнера [2]. На первой стадии такого процесса ВЧ-магнетронным распылением из Сu и In мишеней чистоты 99,999% на стеклянную подложку со слоем молибдена при комнатной температуре наносится Cu-In металлическая пленка толщиной около 0,85 мкм. На второй стадии процесса осуществляется диффузия паров халькогенов (S и Se) в Cu-In металлическую пленку (халькогенизация) внутри закрытого графитового контейнера, представляющего собой платформу для подложки размером 2,5•5 см2, расположенную в центре графитового бруска, и четыре гнезда по краям платформы для элементарных S и Se, с зазором между подложкой и крышкой контейнера не более 3 мм, при пониженном давлении в 5•10-3 Торр за счет двухэтапного нагревания контейнера до температур 250 и 500oС.

Данный способ ограничивает размеры получаемых пленок, требует создания и поддержания пониженного давления в реакторной области для проведения термической диффузии и приводит к большому расходу халькогенов (1,2 г Se и 0,3-1,05 г S для халькогенизации пленки 2,5•5 см2).

Технической задачей изобретения является снижение расхода селена с одновременным упрощением технологии производства и повышением экологической безопасности производства для синтеза Cu(In, Ga)Se2 тонких пленок большой площади.

Поставленная техническая задача решается тем, что способ получения халькопиритных CuInSe2, CuGaSe2 и Cu(In, Ga)Se2 тонких пленок осуществляется в двухстадийном процессе, на первой стадии которого на исходную подложку различными методами вакуумного напыления (термическим, ионно-плазменным и т. п. ) наносятся соответственно Cu-In, Cu-Ga и Cu-In-Ga металлические пленки с требуемым для синтезируемого соединения атомным соотношением, на второй стадии осуществляется отжиг металлических пленок в парах селена (селенизация). Селенизация металлических пленок осуществляется при атмосферном давлении в квазизамкнутой системе (незамкнутая реакторная система, внешние открытые границы которой обеспечивают минимальный отток паров селена, что обеспечивает поддержание их избыточной концентрации на протяжении всего технологического процесса) с инертной газовой атмосферой, создаваемой непрерывным током инертного газа при формировании паров селена из неограниченного на время реакции источника, помещенного в той же квазизамкнутой системе, при температурах селенизации 219-685oС в течение времени, необходимого для полной селенизации металлической пленки.

При температурах ниже 219oС - температура плавления Se, парциальное давление его паров составляет 10-3 мм рт. ст., что недостаточно для протекания реакции, при температурах свыше 685oС - температура кипения Se, невозможно поддерживать избыточное давление паров из-за выкипания селена.

Совокупность указанных признаков позволяет снизить расход селена за счет его испарения в квазизамкнутой системе, упростить технологию производства халькопиритных CuInSe2, CuGaSe2 и Cu(In, Ga)Se2 тонких пленок за счет применения для селенизации инертной газовой атмосферы вместо среды с пониженным давлением и повысить экологическую безопасность производства за счет уменьшения оборота селена и исключения из технологического цикла токсичных Se-содержащих газов, в первую очередь, H2Se.

Способ получения халькопиритных CuInSe2, CuGaSe2, Cu(In,Ga)Se2 тонких пленок заключается в следующей последовательности операций: совместное нанесение соответственно Сu, In и Ga на исходную подложку любыми методами на любых технологических установках вакуумного напыления при соблюдении требуемого по химической формуле соединения атомного соотношения металлов; размещение полученных металлических пленок и источника паров селена в квазизамкнутой системе; образование инертной газовой атмосферы за счет создания и поддержания непрерывного тока инертного газа через квазизамкнутую систему; отжиг квазизамкнутой системы вместе с селенизируемыми подложками и источником паров селена в инертной газовой атмосфере при температурах свыше 219oС при поддержании избыточного парциального давления паров селена в течение заданного времени селенизации, что достигается определенным соотношением площади открытых границ и объема (конструкция квазизамкнутой системы), количеством селена в объемных источниках, температурой и скоростью протока инертного газа.

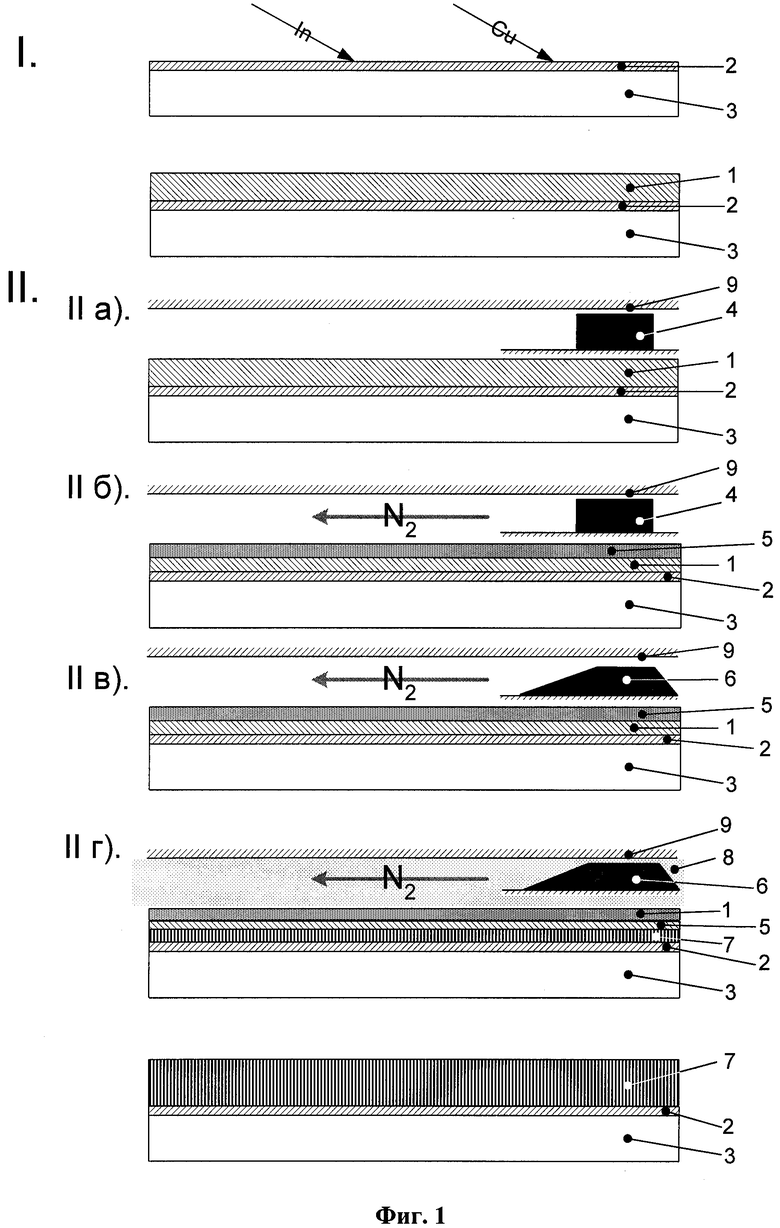

На фиг.1 представлены основные стадии производства халькопиритных CuInSe2, CuGaSe2 и Cu(In, Ga)Se2 тонких пленок предлагаемым способом на примере синтеза CuInSe2 селенизацией Cu-In металлической пленки в парах селена, где I - нанесение исходных Cu-In пленок; II - высокотемпературный отжиг с селеном (селенизация): IIа - исходное положение в квазизамкнутой системе; IIб - положение при температуре 160oC; IIв - положение при температуре 220oС; IIг - положение при температуре свыше 220oС; 1 - селенизируемая Cu-In пленка; 2 - тыльный контакт к поглощающей пленке; 3 - подложка; 4 - кристаллический селен; 5 - расплавленный индий с кристаллической медью; 6 - расплавленный Se; 7 - светопоглощающая CuInSe2 пленка; 8 - пары Se; 9 - ограничительная пластина.

На первой стадии процесса I на исходную подложку 2 с проводящим покрытием 3 (или без проводящего покрытия) или металлическую фольгу наносится слой из Cu-In сплава 1 с требуемым для получаемого соединения стехиометрическим соотношением металлов. На второй стадии процесса II после создания инертной газовой атмосферы при совместном нагревании металлических пленок и селена в квазизамкнутой системе, создаваемой в зазоре между селенизируемой подложкой 3 и ограничительной пластиной 9, протекают следующие физико-химические процессы.

1. При достижении системой температуры 160oС IIб в селенизируемой пленке происходит плавление In (Tпл=156,6oС), в результате чего образуется новая фаза 5, содержащая жидкий индий и кристаллическую медь при избытке жидкого индия на поверхности (плотность индия 7,31 г/см3, плотность меди 8,94 г/см3).

2. При достижении системой температуры 220oС IIв происходит плавление кристаллического селена (Тпл= 219oС) с образованием локального слоя расплавленного селена 6, являющего источником паров Se.

3. После достижения квазизамкнутой системой заданной температуры селенизации IIг происходит постепенное испарение селена, и устанавливается состояние термодинамического равновесия между жидким селеном и его парами. В состоянии термодинамического равновесия расход селена на селенизацию, диффузию через открытые края системы и дрейф с потоком инертного газа компенсируется испарением из жидкого селена, масса которого позволяет поддерживать термодинамическое равновесие в квазизамкнутой системе в течение всего времени селенизации.

4. В квазизамкнутой системе протекают реакции селенизации через газовую фазу селена за счет его термической диффузии в металлическую пленку согласно уравнениям:

2Cu+Seг-->Cu2Se;

2Inж+3Seг-->In2Se3;

2Inж+3Cu2Se-->In2Se3+6Cu;

Cu2Se+In2Se3-->CuInSe2.

Равномерность распределения паров селена по квазизамкнутой системе достигается за счет ламинарного (без завихрений) течения инертного газа.

5. Образующийся CuInSe2 кристаллизуется (Тпл(СuInSe2)=986oС) по мере синтеза в поликристаллическую структуру.

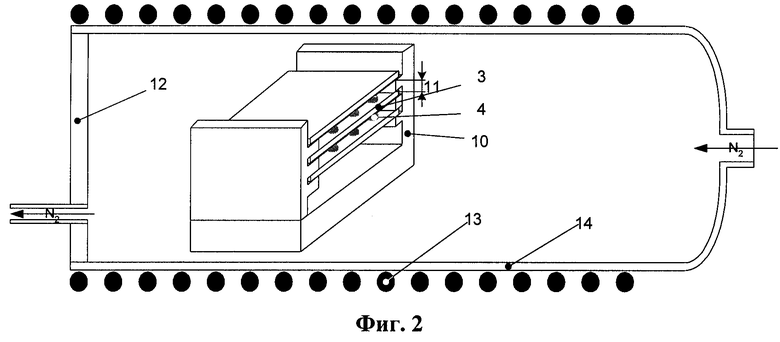

Первый этап предлагаемого способа синтеза халькопиритных пленок (нанесение металлической Cu-In-Ga пленки) осуществлялся на установке вакуумного напыления УВН 71П-3; второй этап - на промышленной диффузионной печи СДО 125/3-15 в квазизамкнутой системе, создаваемой параллельными пластинами, продольные размеры которых намного больше величины зазора между ними.

Упрощенная схема рабочей зоны диффузионной печи вместе с создаваемой квазизамкнутой системой представлена на фиг.2, где 10 - подложкодержатель; 11 - зазор между селенизируемыми подложками; 12 - заглушка; 13 - нагреватель диффузионной печи; 14 - реактор диффузионной печи. Продольные размеры пластин и величина зазора между ними составили 75•25 мм и 3 мм. Исходные металлические пленки Cu-In в соотношении 1:1 толщиной около 1 мкм, нанесенные термическим напылением на очищенные подложки из боросиликатного стекла 3 с проводящим покрытием (слой молибдена), укладывались в пазы подложкодержателя 10 нанесенной пленкой вниз, создавая тем самым несколько квазизамкнутых систем, ограниченных плоскостями двух параллельных подложек и пазами подложкодержателя. В каждую полученную систему помещались гранулы кристаллического селена 4, размещаясь на тыльной стороне нижней подложки непосредственно под селенизируемой пленкой верхней подложки. Масса селена составила 100 мг. Подложкодержатель 10 с полученными на нем квазизамкнутыми системами, параметры которых определялись величиной зазора между селенизируемыми подложками 11, помещался в реактор диффузионной печи 14. Для удаления из реакторной зоны кислорода и создания инертной газовой атмосферы, подложкодержатель с помещенными в нем селенизируемыми подложками обдувался азотом (расход 100 л/ч) при температуре 30oС в течение 10 мин, причем для поддержания ламинарного течения газа открытый конец реактора закрывался специальной заглушкой 12. Селенизация осуществлялась при температуре 400oС, достигаемой и поддерживаемой с помощью нагревателя 13, и расходе азота 10 л/ч в течение 45 минут. Полученные пленки затем остывали в течение 1 часа при токе азота 10 л/ч до комнатной температуры. Расход селена на селенизацию металлической пленки толщиной в 1 мкм и площадью 1 см2 составил менее 5 мг.

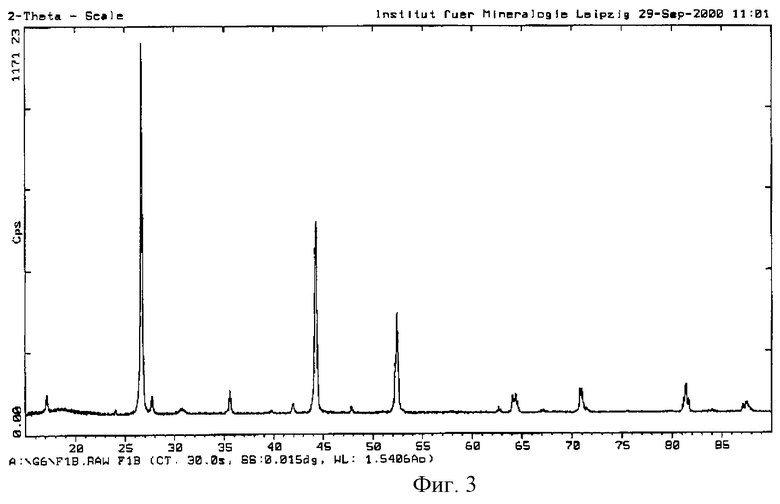

На фиг.3 представлены данные рентгеновских исследований CuInSe2 пленок, полученных предлагаемым способом.

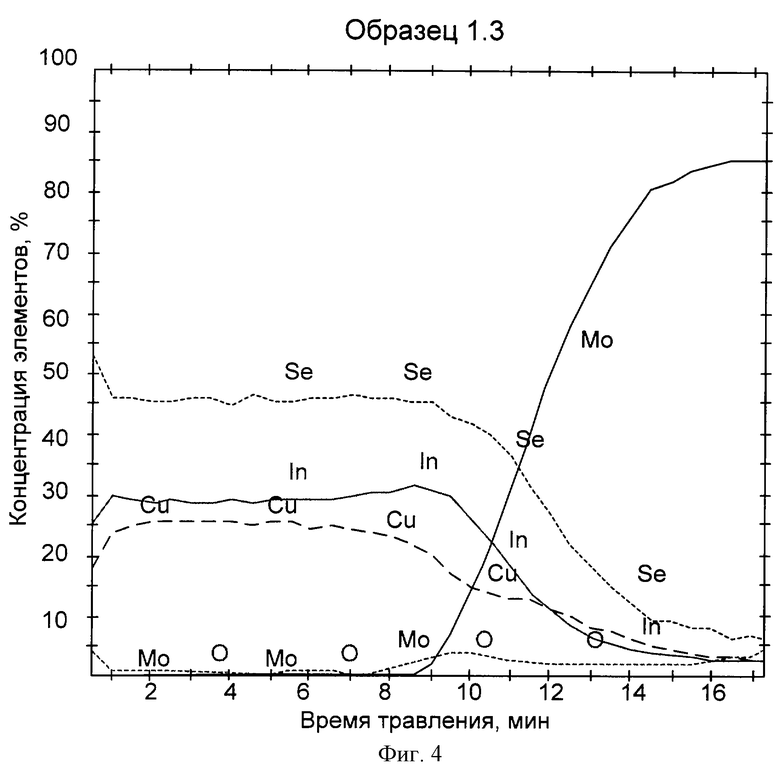

На фиг. 4 представлены данные Оже-электронной спектроскопии по элементному составу на различной глубине СuInSe2 пленки, полученной предлагаемым способом.

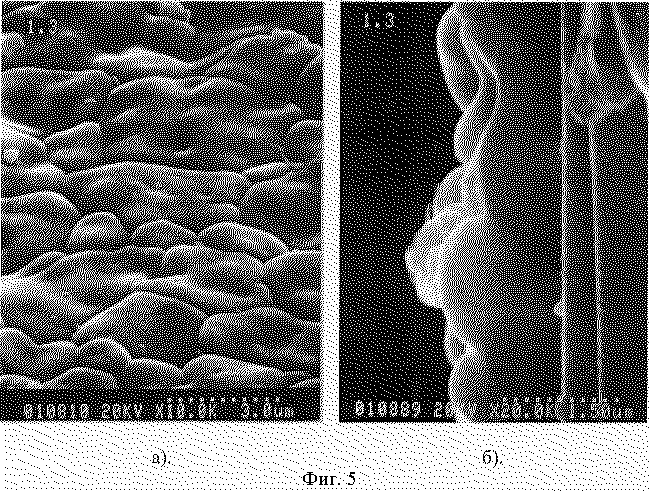

На фиг.5 представлены микрофотографии поверхности (а) и поперечного скола (б) для CuInSe2 пленки, полученной предлагаемым способом, выполненные с помощью сканирующего электронного микроскопа.

Данные фиг. 3-5 подтверждают образование высококачественной (с кристаллической структурой халькопирита (фиг. 3), с однородным по поверхности и глубине пленки элементным составом (фиг.4), крупными кристаллитами микронного размера (фиг.5а) и однородным поперечным сколом (фиг.5б)) CuInSe2 тонкой пленки после селенизации Cu-In металлических пленок предлагаемым способом.

Источники информации

1. F. Karg, V. Probst. Rapid process for producing a chalcopyrite semiconductor on a substrate/ United States Patent/ US 5578503/ 26.11.1996.

2. F. Adurodija, J. Song, I. Asia, K. Yoon. Formation of CuIn(S, Se)2 thin film by thermal diffusion of sulfur and selenium vapors into Cu-In alloy within a closed graphite container/ Solar energy materials and solar cells, v.50 (1999), p.287-297 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкой пленки CuGaSe | 2024 |

|

RU2830851C1 |

| СПОСОБ ПОЛУЧЕНИЯ Cu(In, Ga)(S, Se) ТОНКИХ ПЛЕНОК | 2007 |

|

RU2347298C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХАЛЬКОПИРИТНЫХ ПЛЕНОК | 2014 |

|

RU2567191C1 |

| Способ получения интерметаллической мишени Cu-Ga, используемой для получения тонкой пленки магнетронным распылением | 2023 |

|

RU2824968C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПЛЕНКИ ДИСЕЛЕНИДА МЕДИ И ИНДИЯ CuInSe | 2007 |

|

RU2354006C1 |

| РАСТВОР ДЛЯ ГИДРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛЕНОК СЕЛЕНИДА ИНДИЯ | 2016 |

|

RU2617168C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕГО СЛОЯ ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ ИЗ МЕДИ-ИНДИЯ-ГАЛЛИЯ-СЕРЫ-СЕЛЕНА | 2008 |

|

RU2446510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ТВЕРДЫХ РАСТВОРОВ ZNCU IN VI | 2003 |

|

RU2236065C1 |

| ГОЛОГРАФИЧЕСКИЙ КОНЦЕНТРАТОР СОЛНЕЧНОЙ ЭНЕРГИИ | 2009 |

|

RU2403510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОЩАЮЩЕГО СЛОЯ CuZnSnS ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2347299C1 |

Изобретение относится к области фотогальваники и может быть использовано, например, в производстве солнечных элементов для нанесения светопоглощающих слоев на основе многокомпонентных халькопиритных соединений меди CuInSe2, CuGaSe2 и Cu(In, Ga)Se2. Технический результат изобретения заключается в снижении расхода селена с одновременным упрощением технологии и повышением экологической безопасности производства халькопиритных CuInSe2, CuGaSe2 и Cu(In, Ga)Se2 тонких пленок большой площади. Сущность: селенизация соответственно Cu-In, Cu-Ga и Cu-In-Ga металлических пленок осуществляется при атмосферном давлении в квазизамкнутой системе с инертной газовой атмосферой, создаваемой непрерывным током инертного газа, при формировании паров селена из неограниченного на время реакции источника, помещенного в той же квазизамкнутой системе, при температурах селенизации 219-685oС в течение времени, необходимого для полной селенизации металлической пленки. 5 ил.

Способ получения халькопиритных CuInSe2, CuGaSe2 и Cu(In, Ga)Se2 тонких пленок, заключающийся в двустадийном процессе, на первой стадии которого на исходную подложку наносятся соответственно Cu-In, Cu-Ga и Cu-In-Ga металлические пленки с требуемым для синтезируемого соединения атомным соотношением, на второй стадии осуществляется селенизация металлических пленок в парах селена, отличающийся тем, что селенизация металлических пленок осуществляется при атмосферном давлении в квазизамкнутой системе с инертной газовой атмосферой, создаваемой непрерывным током инертного газа при формировании паров селена из неограниченного на время реакции источника, помещенного в той же квазизамкнутой системе, при температурах селенизации 219-685oС в течение времени, необходимого для полной селенизации металлической пленки.

| Adurodija F | |||

| et al | |||

| Formation of Cu In(S,Se) thin film by thermal diffusion of sulfur and selenium vapors into Cu-In alloy within a closed graphite container | |||

| Solar energy materials and solar cells | |||

| V | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| US 5578503 А1, 26.11.1996 | |||

| DE 3822073 А, 04.01.1994 | |||

| US 5695627 А1, 09.12.1997 | |||

| ФОТОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1999 |

|

RU2165662C1 |

Авторы

Даты

2003-09-10—Публикация

2001-11-16—Подача