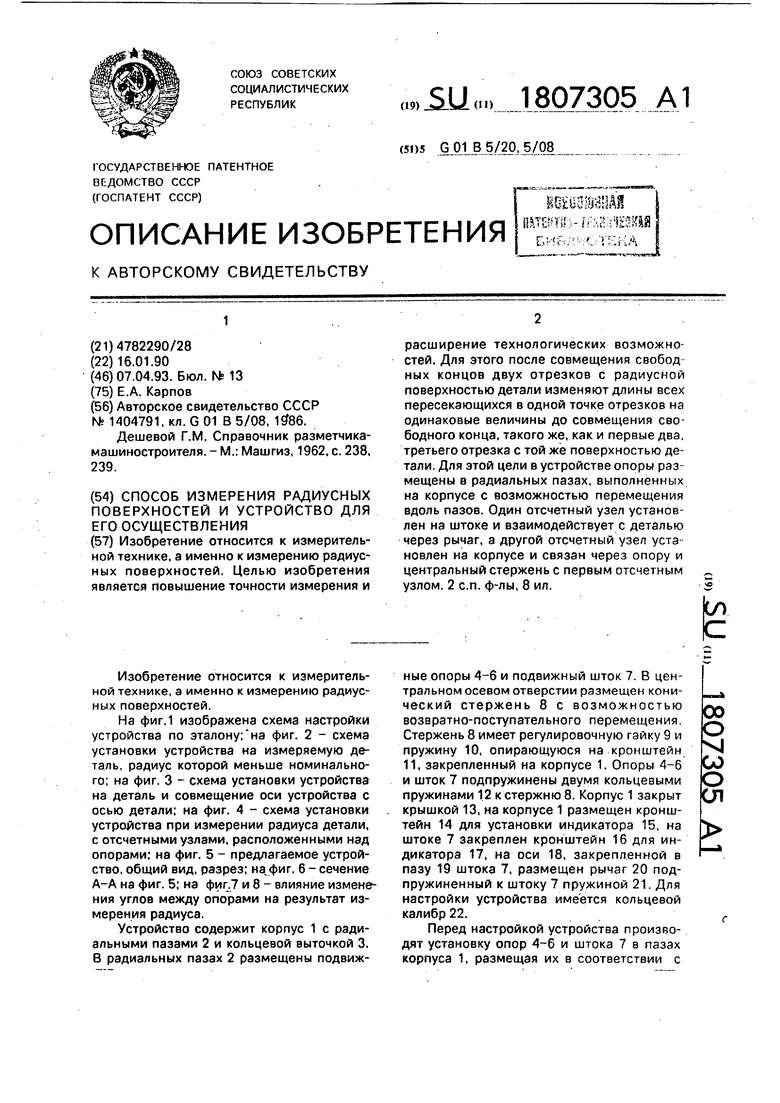

Изобретение относится к измерительной технике, а именно к измерению радиусных поверхностей.

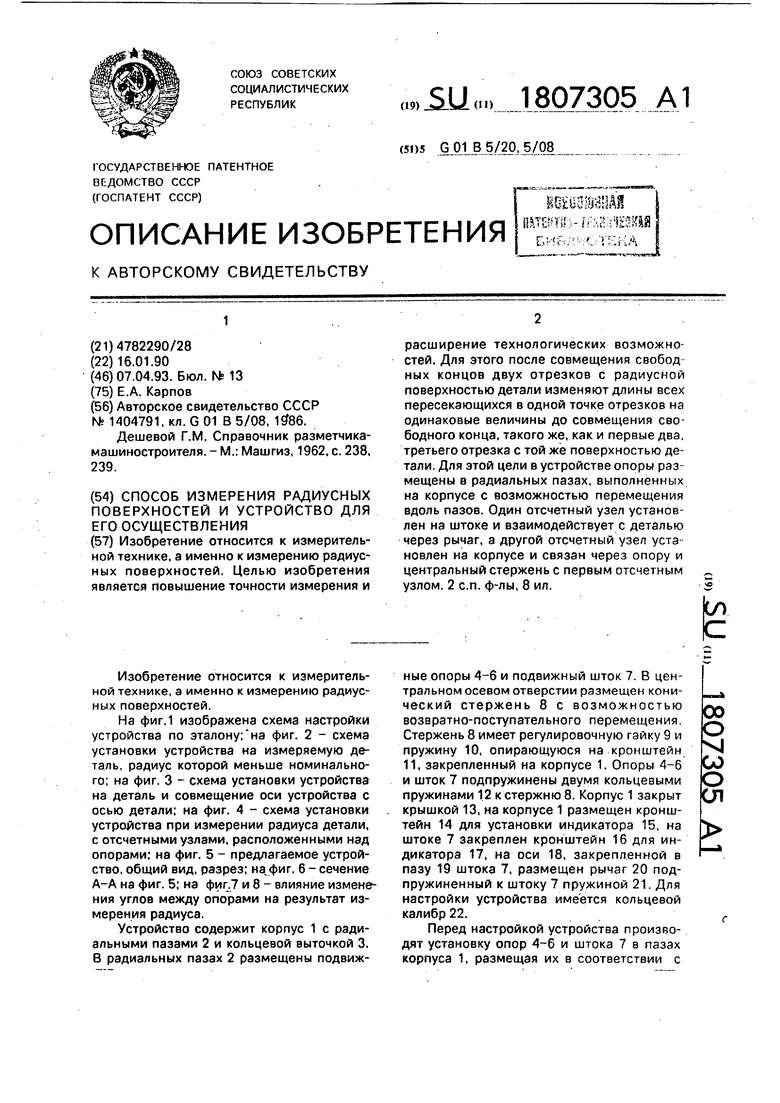

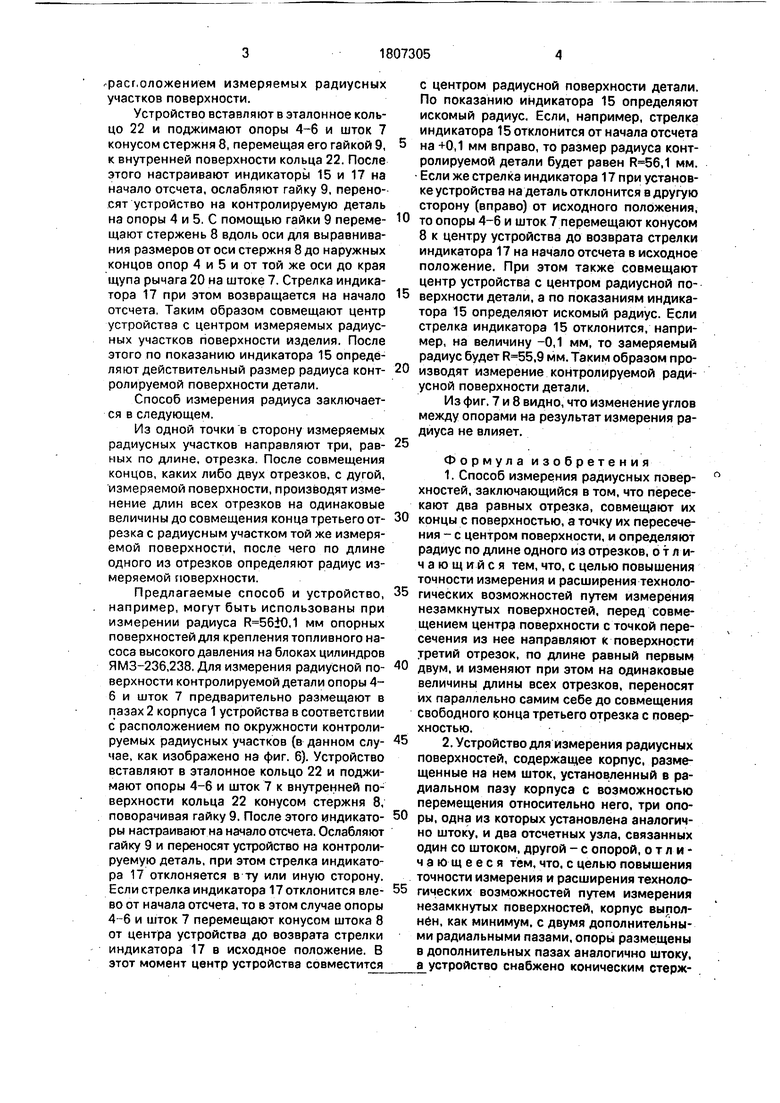

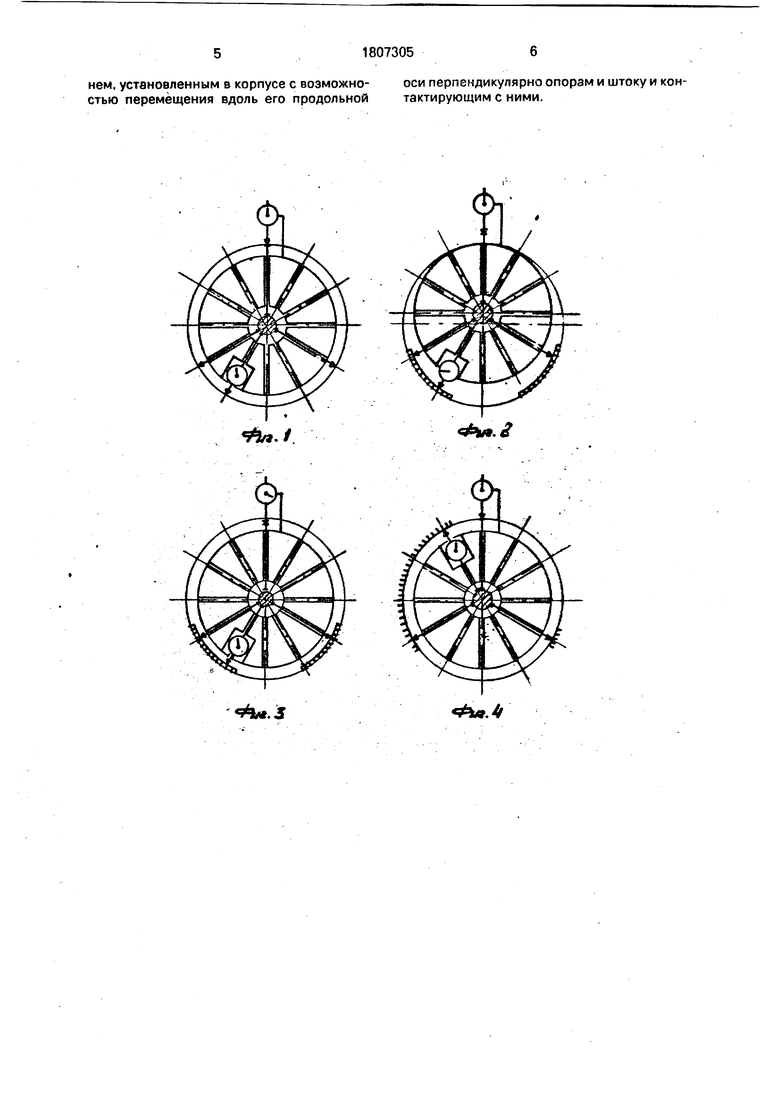

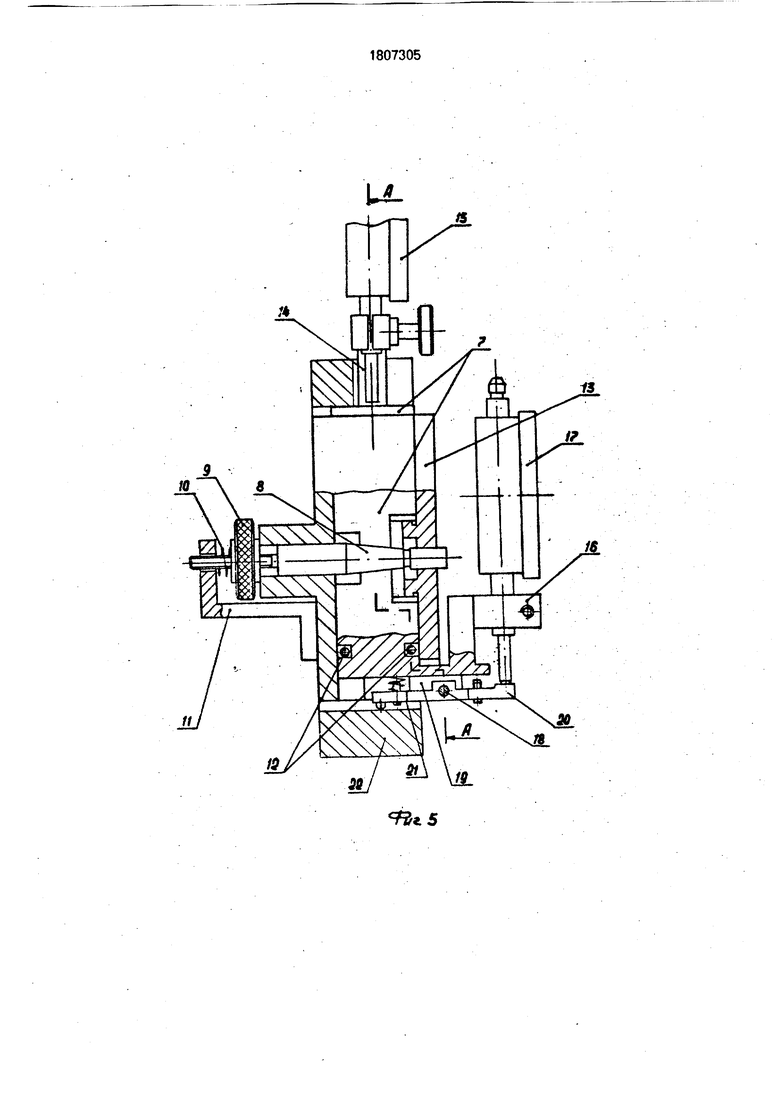

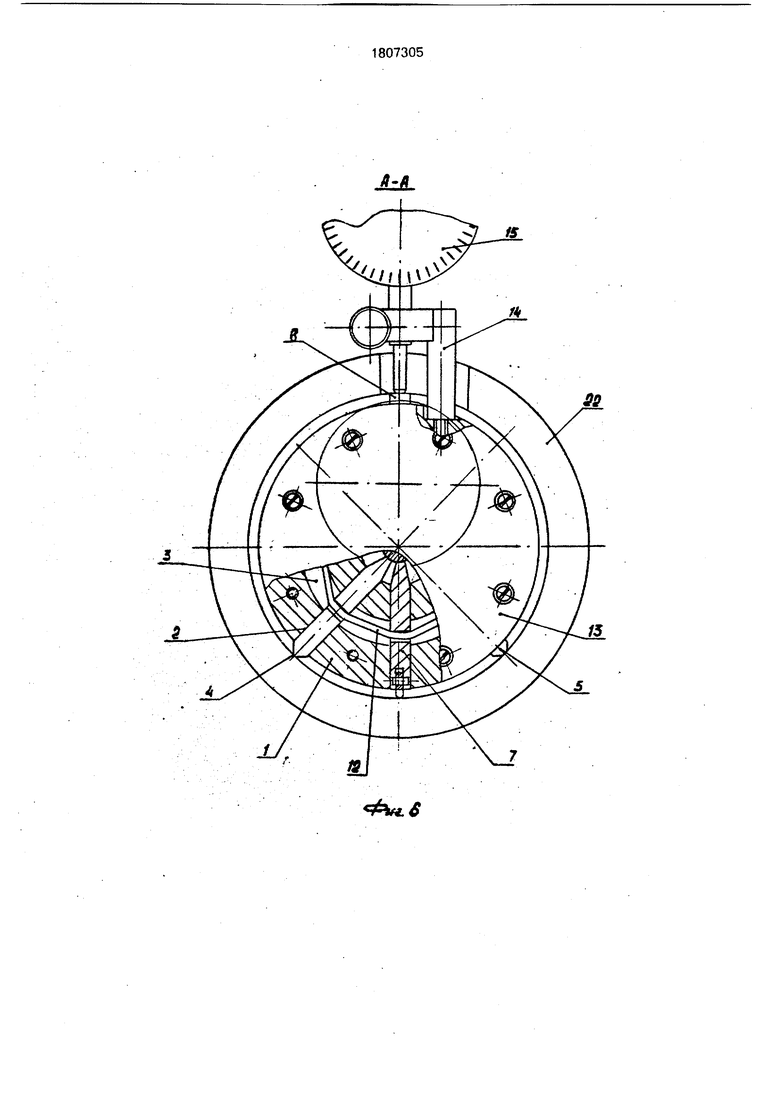

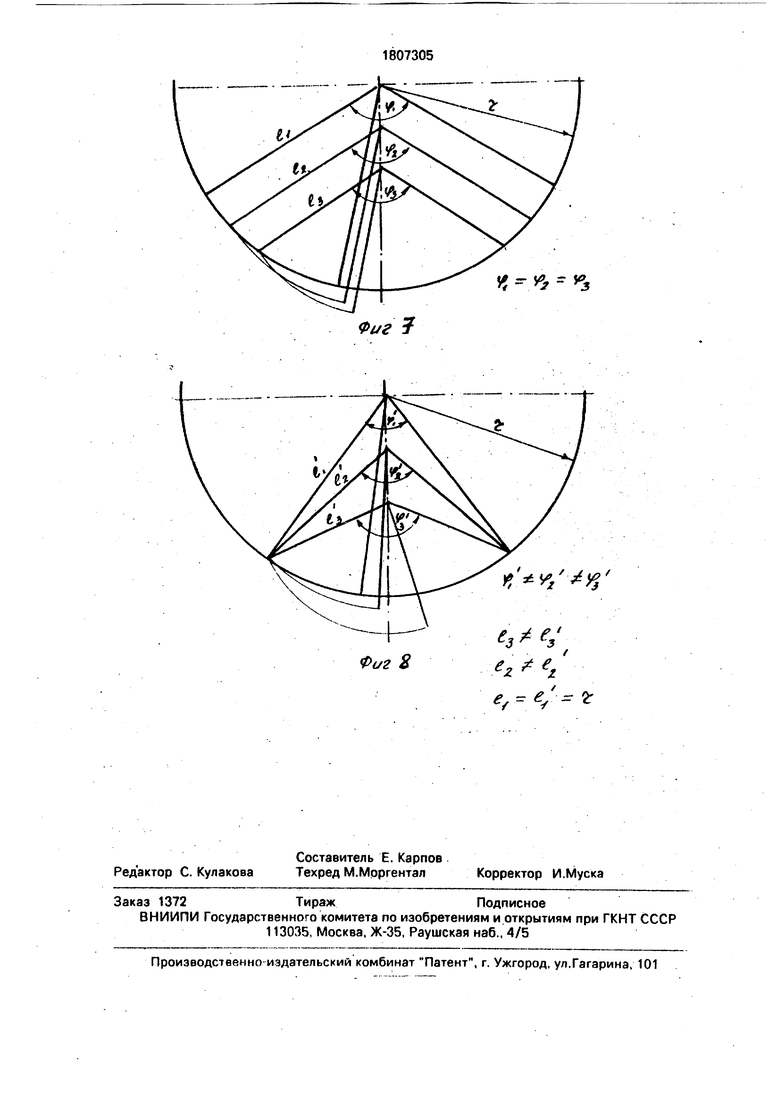

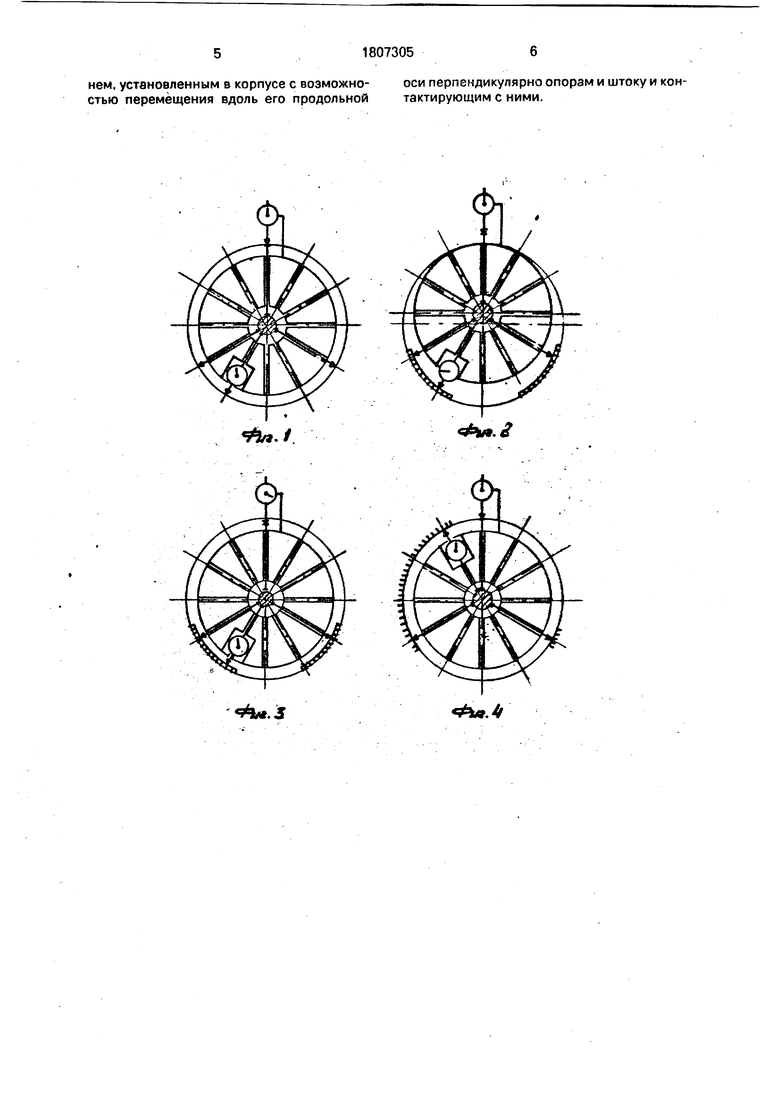

На фиг.1 изображена схема настройки устройства по эталону; на фиг. 2 - схема установки устройства на измеряемую деталь, радиус которой меньше номинального; на фиг. 3 - схема установки устройства на деталь и совмещение оси устройства с осью детали; на фиг. 4 - схема установки устройства при измерении радиуса детали, с отсчетными узлами, расположенными над опорами; на фиг. 5 - предлагаемое устройство, общий вид, разрез; на.фиг. 6 - сечение А-А на фиг. 5; на фиг.7 и 8 - влияние измене- ния углов между опорами на результат измерения радиуса.

Устройство содержит корпус 1 с радиальными пазами 2 и кольцевой выточкой 3. В радиальных пазах 2 размещены подвижные опоры 4-6 и подвижный шток 7. В центральном осевом отверстии размещен конический стержень 8 с возможностью возвратно-поступательного перемещения. Стержень 8 имеет регулировочную гайку 9 и пружину 10, опирающуюся на кронштейн 11, закрепленный на корпусе 1. Опоры 4-6 и шток 7 подпружинены двумя кольцевыми пружинами 12 к стержню 8. Корпус 1 закрыт крышкой 13, на корпусе 1 размещен кронштейн 14 для установки индикатора 15, на штоке 7 закреплен кронштейн 16 для индикатора 17. на оси 18, закрепленной в пазу 19 штока 7, размещен рычаг 20 подпружиненный к штоку 7 пружиной 21. Для настройки устройства имеется кольцевой калибр 22.

Перед настройкой устройства производят установку опор 4-6 и штока 7 в пазах корпуса 1, размещая их в соответствии с

00

о VJ со

о ел

расположением измеряемых радиусных участков поверхности.

Устройство вставляют в эталонное кольцо 22 и поджимают опоры 4-6 и шток 7 конусом стержня 8, перемещая его гайкой 9, к внутренней поверхности кольца 22. После этого настраивают индикаторы 15 и 17 на начало отсчета, ослабляют гайку 9, переносят устройство на контролируемую деталь на опоры 4 и 5. С помощью гайки 9 перемещают стержень 8 вдоль оси для выравнивания размеров от оси стержня 8 до наружных концов опор 4 и 5 и от той же оси до края щупа рычага 20 на штоке 7. Стрелка индикатора 17 при этом возвращается на начало отсчета, Таким образом совмещают центр устройства с центром измеряемых радиусных участков поверхности изделия. После этого по показанию индикатора 15 определяют действительный размер радиуса контролируемой поверхности детали.

Способ измерения радиуса заключается в следующем.

Из одной точки в сторону измеряемых радиусных участков направляют три, равных по длине, отрезка. После совмещения концов, каких либо двух отрезков, с дугой, измеряемой поверхности, производят изменение длин всех отрезков на одинаковые величины до совмещения конца третьего отрезка с радиусным участком той же измеряемой поверхности, после чего по длине одного из отрезков определяют радиус измеряемой поверхности.

Предлагаемые способ и устройство, например, могут быть использованы при измерении радиуса ,1 мм опорных поверхностей для крепления топливного насоса высокого давления на блоках цилиндров ЯМЗ-236,238, Для измерения радиусной поверхности контролируемой детали опоры 4- 6 и шток 7 предварительно размещают в пазах 2 корпуса 1 устройства в соответствии с расположением по окружности контролируемых радиусных участков (в данном случае, как изображено на фиг. 6). Устройство вставляют в эталонное кольцо 22 и поджимают опоры 4-6 и шток 7 к внутренней поверхности кольца 22 конусом стержня 8, поворачивая гайку 9. После этого индикаторы настраивают на начало отсчета. Ослабляют гайку 9 и переносят устройство на контролируемую деталь, при этом стрелка индикатора 17 отклоняется в ту или иную сторону. Если стрелка индикатора 17 отклонится влево от начала отсчета, то в этом случае опоры 4-6 и шток 7 перемещают конусом штока 8 от центра устройства до возврата стрелки индикатора 17 в исходное положение. В этот момент центр устройства совместится

с центром радиусной поверхности детали. По показанию индикатора 15 определяют искомый радиус. Если, например, стрелка индикатора 15 отклонится от начала отсчета

на +0,1 мм вправо, то размер радиуса контролируемой детали будет равен ,1 мм. Если же стрелка индикатора 17 при установке устройства на деталь отклонится в другую сторону (вправо) от исходного положения,

то опоры 4-6 и шток 7 перемещают конусом 8 к центру устройства до возврата стрелки индикатора 17 на начало отсчета в исходное положение. При этом также совмещают центр устройства с центром радиусной поверхности детали, а по показаниям индикатора 15 определяют искомый радиус. Если стрелка индикатора 15 отклонится, например, на величину -0,1 мм, то замеряемый радиус будет ,9 мм. Таким образом производят измерение контролируемой радиусной поверхности детали.

Из фиг. 7 и 8 видно, что изменение углов между опорами на результат измерения радиуса не влияет.

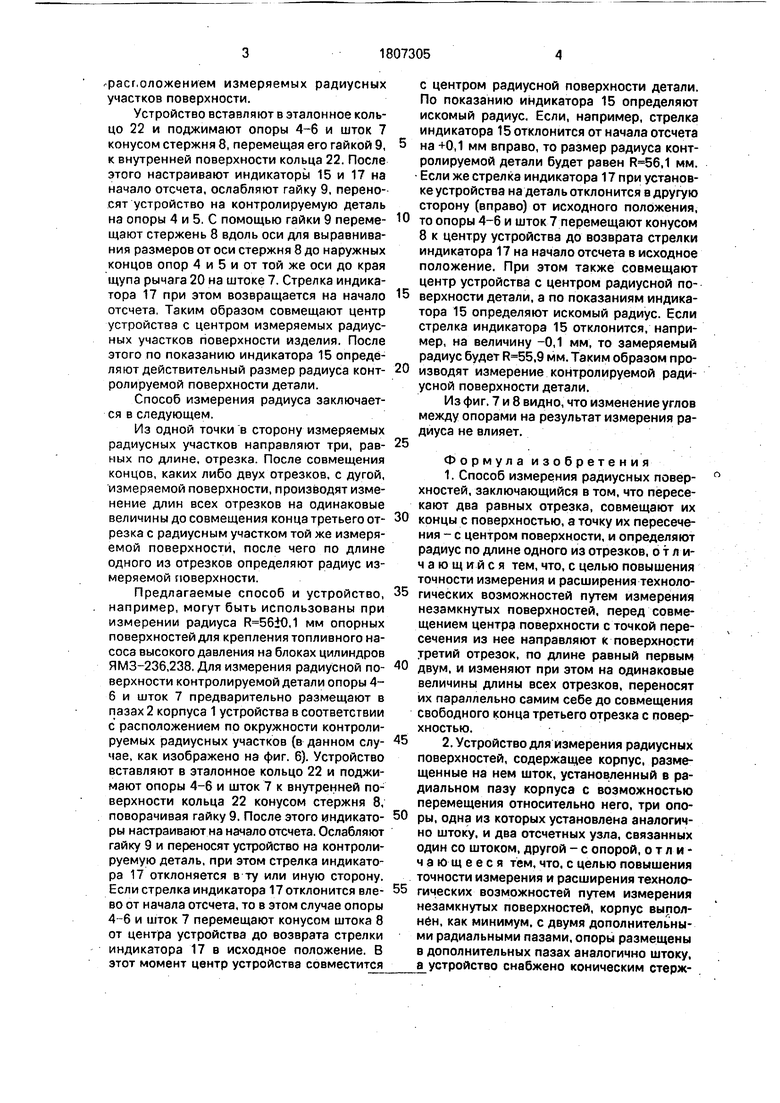

Формул а изо бретен и я 1. Способ измерения радиусных повер- ° хностей, заключающийся в том, что пересекают два равных отрезка, совмещают их

концы с поверхностью, а точку их пересечения - с центром поверхности, и определяют радиус по длине одного из отрезков, отличающийся тем, что, с целью повышения точности измерения и расширения технологических возможностей путем измерения незамкнутых поверхностей, перед совмещением центра поверхности с точкой пересечения из нее направляют к поверхности .третий отрезок, по длине равный первым

двум, и изменяют при этом на одинаковые величины длины всех отрезков, переносят их параллельно самим себе до совмещения свободного конца третьего отрезка с поверхностью.

2. Устройство для измерения радиусных поверхностей, содержащее корпус, размещенные на нем шток, установленный в радиальном пазу корпуса с возможностью перемещения относительно него, три опоры, одна из которых установлена аналогично штоку, и два отсчетных узла, связанных один со штоком, другой - с опорой, отличающееся Тем, что, с целью повышения точности измерения и расширения технологических возможностей путем измерения незамкнутых поверхностей, корпус выполнен, как минимум, с двумя дополнительными радиальными пазами, опоры размещены в дополнительных пазах аналогично штоку, а устройство снабжено коническим стерж

нем. установленным в корпусе с возможно- оси перпендикулярно опорам и штоку и кон- стью перемещения вдоль его продольной тактирующим с ними.

Изобретение относится к измерительной технике, а именно к измерению радиусных поверхностей. Целью изобретения является повышение точности измерения и расширение технологических возможностей. Для этого после совмещения свобод ных концов двух отрезков с радиусной поверхностью детали изменяют длины всех пересекающихся в одной точке отрезков на одинаковые величины до совмещения свободного конца, такого же, как и первые два, третьего отрезка с той же поверхностью детали. Для этой цели в устройстве опоры размещены в радиальных пазах, выполненных на корпусе с возможностью перемещения вдоль пазов. Один отсчетный узел установлен на штоке и взаимодействует с деталью через рычаг, а другой отсчетный узел уста новлен на корпусе и связан через опору и центральный стержень с первым отсчетным узлом. 2 с.п. ф-лы, 8 ил. Ё

.$

.4

eS

JbA.

tin Ј

Ф.$

P & . ъ

ef - cy - с

| Устройство для измерения диаметров крупногабаритных деталей | 1986 |

|

SU1404791A1 |

| Дешевой Г.М | |||

| Справочник разметчика- машиностроителя | |||

| - М.: Машгиз, 1962, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

Авторы

Даты

1993-04-07—Публикация

1990-01-16—Подача