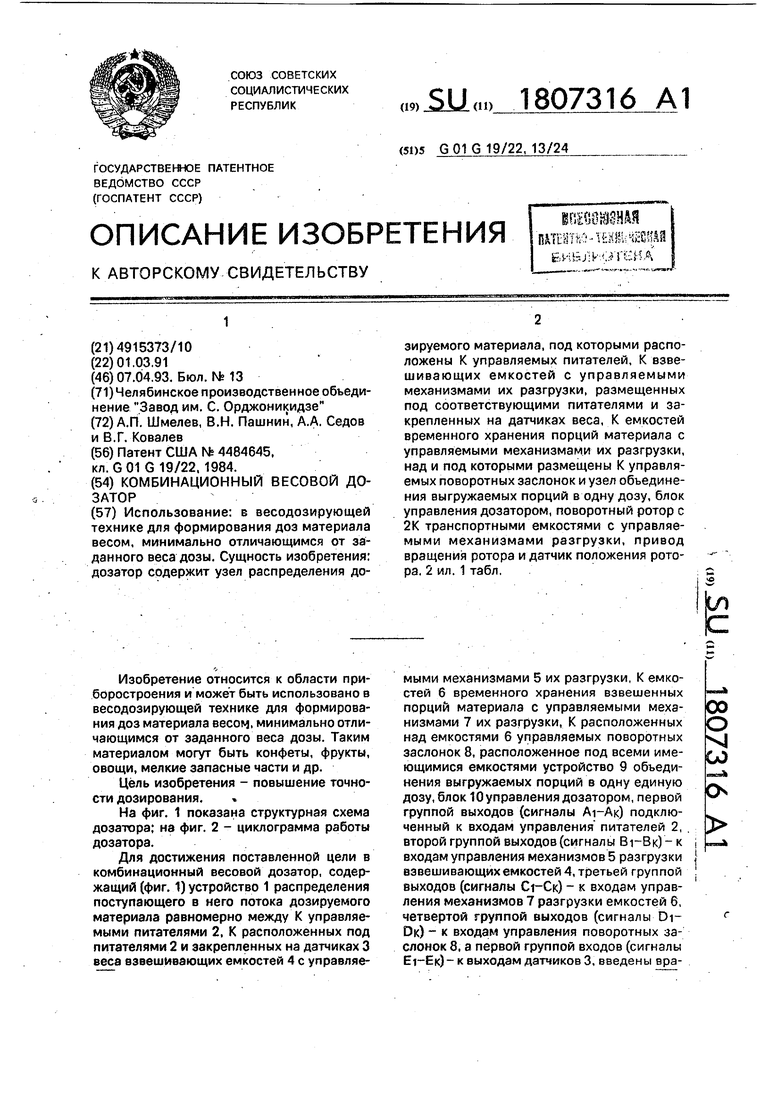

щающийся ротор 11с расположенными по его окружности 2К транспортными емкостями 12, каждая из которых имеет управляемый механизм 1.3 ее разгрузки, привод 14 вращения ротора 11 и датчик 15 положения ротора 11, причем взвешивающие емкости 4 расположены над первыми К транспортными емкостями 12 ротора 11, а емкости 6с соответствующими поворотными заслонками 8 - под вторыми К транспортными емкостями 12. При этом блок 10 управления пятой группой выходов (сигналы Fi-F2K) подключен к входам управления механизмов 13 разгрузки емкостей 12, шестой группой выходов (сигналы G) - к приводу 14 ротора, а второй группой входов (сигналы Н) - к выходам датчика 15 положения ротора.

Работу дозатора рассмотрим на примере дозатора с четырьмя взвешивающими емкостями (т.е. ), показанном на фиг. 1,

Вращение ротора 11 осуществляется от привода 14, например двигателя, с которым он имеет жесткую связь. Ротор может занимать восемь фиксированных положений, в которые он устанавливается с помощью восьми расположенных на нем флажков и датчика 15 положения ротора. При прохождении флажка вблизи датчика 15 последний вырабатывает сигнал Н, по которому блок управления 10 выключает привод 14 и ротор останавливается в одном из своих фиксированных положений. Во время работы ротор последовательно переходит из одного свое- го положения в соседнее.

На фиг. 1 все восемь позиций, которые может занимать в процессе работы каждая из имеющихся на роторе транспортных емкостей 12i-12s, пронумерованы цифрами в кружочках. Фиксированные положения ротора выбраны с таким расчетом, чтобы в любом из них транспортные емкости, находящиеся в данный момент времени на позициях 1-4, располагались строго под соответствующими взвешивающими емкостями 4i-44, а транспортные емкости на позициях 5-8 - строго над соответствующими емкостями временного хранения 61-64.

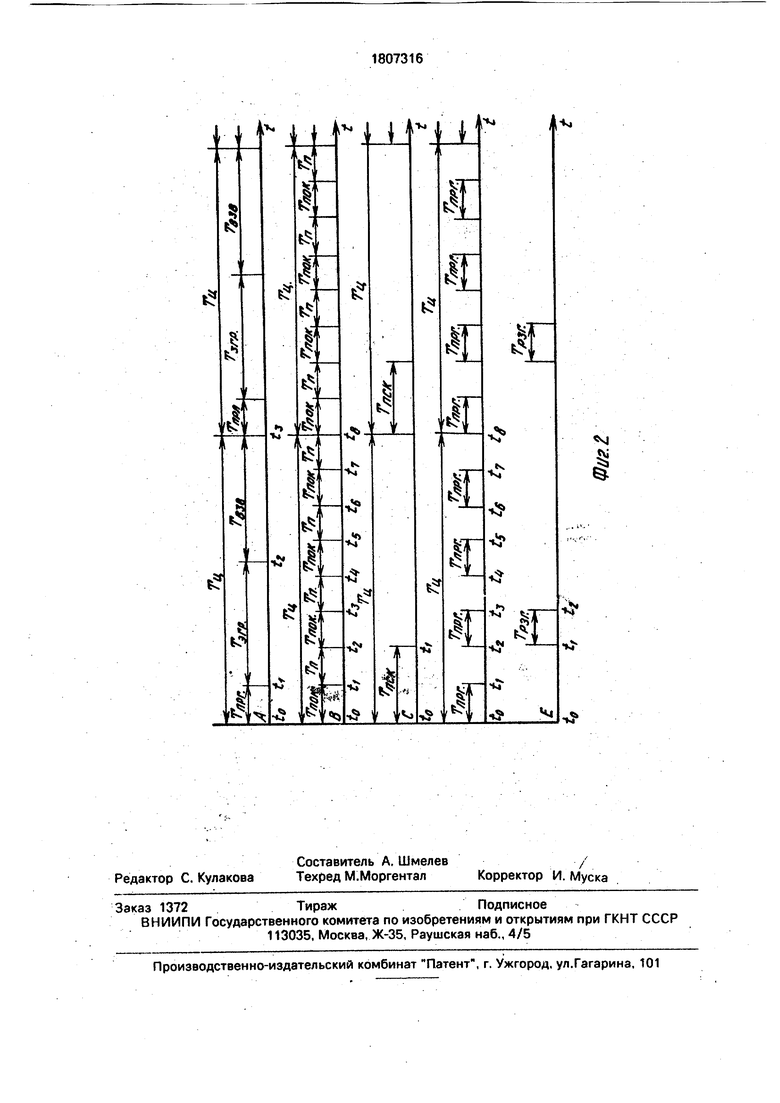

На фиг. 2, А показана циклограмма работы взвешивающих устройств дозатора (время цикла Тц). Все четыре взвешивающих устройства работают синхронно. Так, от момента времени to до момента ti выполняется перегрузка взвешенных порций (время перегрузки ТПрг) из взвешивающих емкостей 4 в транспортные емкости 12 путем подачи блоком 10 сигналов управления В на механизмы разгрузки 5 взвешивающих емкостей. Затем от момента ti до момента t2 выполняется загрузка взвешивающих емкостей (время загрузки Т3гр) новыми порциями материала путем подачи блоком 10 сигналов управления А на питатели 2. После этого от момента t2 до момента t3 блок 10 проводит

взвешивание загруженных порций (время взвешивания Твзв);анализируя сигналы ве- . са Е, поступающие от датчиков веса, и запоминая полученные весовые данные в своей внутренней памяти. Далее цикл работы

взвешивающих устройств повторяется.

Одновременно с работой взвешивающих устройств ротор 11 выполняет свой цикл работы, показанный на фиг. 2, В. Момент времени to его цикла соответствует моменту

5 to цикла работы взвешивающих устройств, т.е. моменту окончания взвешивания и началу перегрузки порции из взвешивающих емкостей в транспортные. От этого момента времени до момента ti ротор находится в

0 состоянии покоя в одном из своих фиксированных положений. Затем от момента ti до момента t2 ротор выполняет поворот (время поворота Тп), переходя из текущего своего положения в следующее.

5 Как видно из фиг. 2, В, за время цикла Тц работы взвешивающих устройств, ротор выполняет четыре поворота, переходя из ° одного положения в другое и оставаясь в каждом из них некоторое время ТПок.

0 Одновременно с управлением работой взвешивающих устройств и ротора блок 10 выполняет цикл поиска (время поиска Тпск) наилучшей комбинации взвешенных порций, находящихся как в транспортных емко5 стях, так и в емкостях временного хранения, показанный на фиг. 2., С. Как видно из этой циклограммы, поиск начинается также в момент to, когда становятся известны весовые данные загруженных во взвешивающие ус0 тройства порций, и заканчивается до момента ti, соответствующего окончанию первого поворота ротора после перегрузки порции из взвешивающих емкостей в транспортные.

5 На фиг. 2, Д показана циклограмма проведения операции перегрузки порций из транспортных емкостей в емкости временного хранения (время перегрузки Тпрг), которая проводится во время нахождения

0 ротора в одном из своих фиксированных положений. Эта операция проводится не всегда после каждого из поворотов ротора, а только тогда, когда есть для этого необходимость и возможность. При этом блок уп5 равления 10 устанавливает поворотные заслонки 8 в положение, обеспечивающее перегрузку порций из транспортных емкостей в емкости временного хранения.

На фиг. 2, Е показана циклограмма про- ведения операции выдачи дозы из дозатора.

т.е. разгрузки транспортных емкостей и емкостей временного хранения, вошедших в наилучшую комбинацию (время разгрузки Траг) в устройство 9 объединения ций. При этом соответствующие поворотные заслонки устанавливаются в положения обеспечивающее разгрузку находящихся над ними транспортных емкостей в-устройство 9.

Таким образом, к концу цикла работы ротора под всеми взвешивающими емкостями 4 всегда оказываются пустые транспортные емкости, и далее начинается новый цикл работы дозатора.

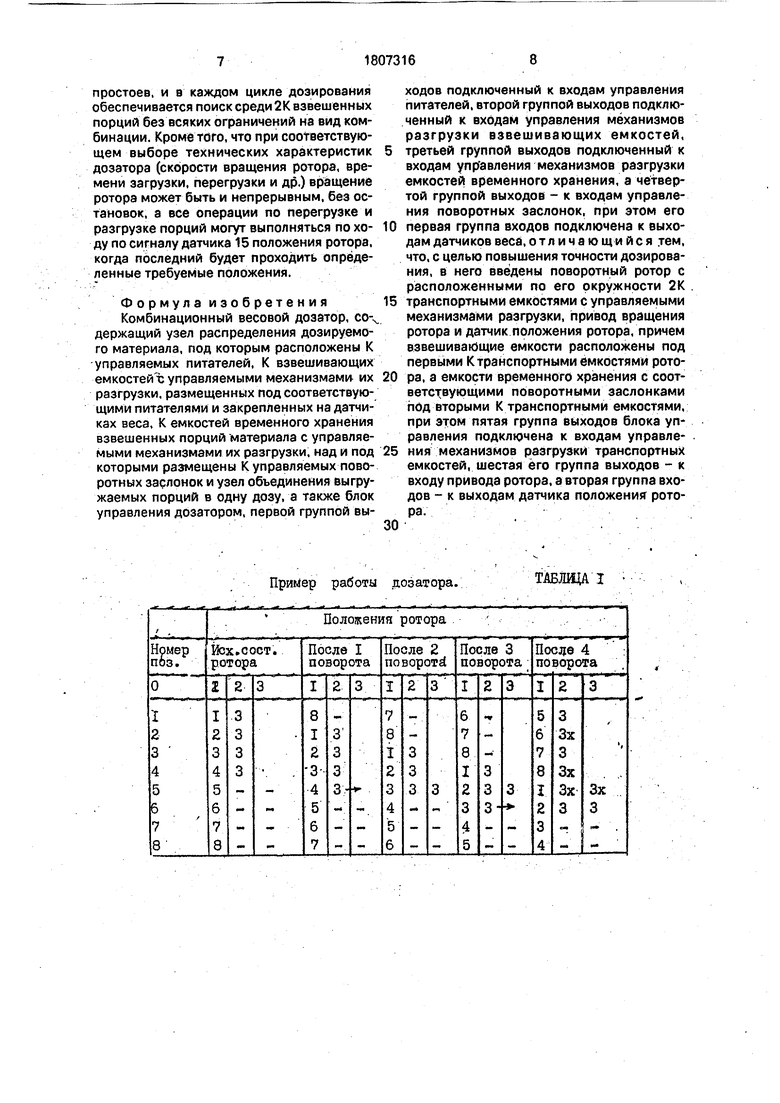

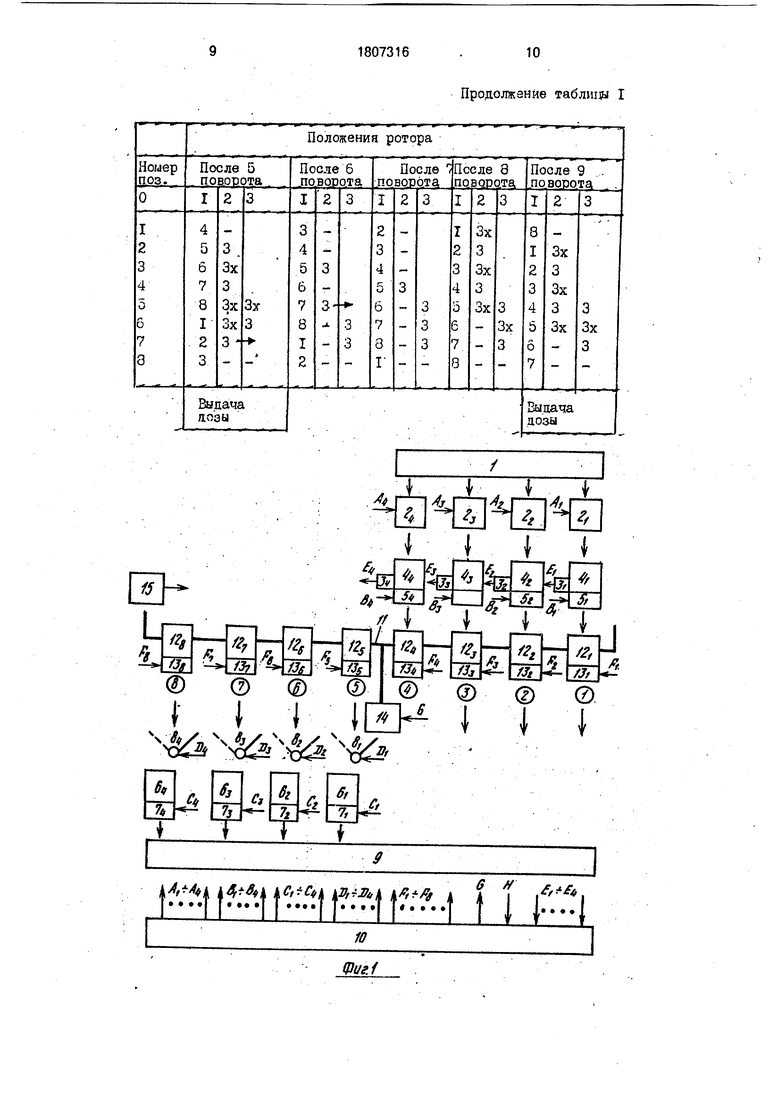

В качестве иллюстраций в таблице последовательно показаны положения, занимаемые ротором, и состояния, в которых находятся транспортные емкости и емк ости временного хранения в каждом из этих положений (пустые или загруженные).

Так, в столбце 0 показаны позиции, которые может занимать каждая из транспортных емкостей. В столбцах Ч показаны номера транспортных емкостей, находящихся в данном положении ротора на Данной позиции. В столбцах под цифрой 2 показаны состояния соответствующих транспортных емкостей: 3й- загружена - - свободна. В столбцах таблицы под цифрой 3 показаны аналогичные состояния емкостей временного хранения, которые всегда находятся в позициях 5-8. Стрелочками показано проведение операции перегрузки порции из транспортной емкости в емкость временного хранения.

Предположим, что в исходном состоянии ротор находится в положении, когда первая транспортная емкость находится в позиции 1, вторая- в позиций 2 и т.д., как показано в графе таблицы Исходное положение. В этом положении выполняется перегрузка в транспортные емкости 1-4 взвешенных порций материала из соответствующих взвешивающих емкостей, что отражено знаком 3 в столбце 2 этой графы против номеров этих емкостей. Остальные емкости остаются свободными. После завершения перегрузки ротор совершает первый поворот,

В. графе После 1-го поворота показано, что транспортная емкость 1 находится в позиции 2, транспортная емкость 2 - в позиции 3 и т.д. При этом транспортная емкость 4 с порцией материала оказывается над свободной емкостью 1 временного хранения и, следовательно, выполняется перегрузка этой порции, что отражено стрелкой. После этого выполняется второй поворот.

Как видно из таблицы, в положении ротора После 2-го поворота никаких перегрузок не проводится и ротор выполняет третий поворот.

В положении ротора После 3-го поворота проводится перегрузка порции из 5 транспортной емкости 3 в емкость 2 временного хранения и затем выполняется четвертый поворот.

После четвертого поворота все транспортные емкости под взвешивающими ем0 костями оказываются пустыми и в них проводится перегрузка очередных взвешенных порций из взвешивающих емкостей, что отражено знаком 3 против номеров транспортных емкостей 5, 6, 7 и 8, В этом же

5 положении ротора блок 10 проводит поиск наилучшей комбинации порции среди всех имеющихся взвешенных порций. Предположим, например, что это порции, находящиеся в транспортных емкостях 6, 8, 1 и в

0 емкости 1 временного хранения. Это отражено знаком X против соответствующих номеров емкостей. Одновременно с поиском ротор совершает пятый поворот. В положении ротора после 5-го поворо5 та, как видно из соответствующей графы, выполняется перегрузка порции из транспортной емкости 2 в емкость 3 временного хранения и одновременно выполняется разгрузка порций, вошедших в наилучшую ком0 бинацию. Далее совершается шестой поворот.

После шестого поворота выполняется перегрузка порций из транспортной емкости 7 в емкость 1 временного хранения и

5 совершается седьмой поворот, после которого не проводится никаких перегрузок.

После восьмого поворота все транспортные емкости, находящиеся под взвешива-. ющими емкостями, вновь оказываются

0 свободными и выполняется Перегрузка в них очередных взвешенных порций, а также проводится поиск наилучшей комбинации. Предположим, что транспортные емкости 1, 3,5 и емкость 2 временного хранения вошли

5 в эту комбинацию, что отмечено знаком X в соответствующих строках.

После Девятого поворота никаких перегрузок не проводится, а проводится только . разгрузка порций, вошедших в наилучшую

0 комбинацию, т.е. выдача дозы.

Если продолжать таблицу дальше, то можно показать, что при любых комбинациях порций, вошедших в наилучшую комбинацию, всегда имеются четыре пустых

5 транспортных емкости для перегрузки в них очередных взвешенных порций из взвешивающих емкостей

Таким образом, в предлагаемом дозаторе все К взвешивающих устройств работают С максимальной производительностью, без

простоев, и в каждом цикле дозирования обеспечивается поиск среди 2К взвешенных порций без всяких ограничений на вид комбинации. Кроме того, что при соответствующем выборе технических характеристик дозатора (скорости вращения ротора, времени загрузки, перегрузки и др.) вращение ротора может быть и непрерывным, без остановок, а все операции по перегрузке и разгрузке порций могут выполняться по хо- ду по сигналу датчика 15 положения ротора, когда последний будет проходить определенные требуемые положения.

Формулаизобретения Комбинационный весовой дозатор, co-v держащий узел распределения дозируемого материала, под которым расположены К управляемых питателей, К взвешивающих емкостей : управляемыми механизмами их разгрузки, размещенных под соответствующими питателями и закрепленных на датчиках веса, К емкостей временного хранения взвешенных порций материала с управляемыми механизмами их разгрузки, над и под которыми размещены К управляемых поворотных заслонок и узел объединения выгружаемых порций в одну дозу, а также блок управления дозатором, первой группой вы

0

5 0 5

0

ходов подключенный к входам управления питателей, второй группой выходов подключенный к входам управления механизмов разгрузки взвешивающих емкостей, третьей группой выходов подключенный к входам управления механизмов разгрузки емкостей временного хранения, а четвертой группой выходов - к входам управления поворотных заслонок, при этом его первая группа входов подключена к выходам датчиков веса, отличаю щи и с я тем, что, с целью повышения точности дозирования, в него введены поворотный ротор с расположенными по его окружности 2К транспортными емкостями с управляемыми механизмами разгрузки, привод вращения ротора и датчик положения ротора, причем взвешивающие емкости расположены под первыми К транспортными емкостями ротора, а емкости временного хранения с соответствующими поворотными заслонками под вторыми К транспортными емкостями, при этом пятая группа выходов блока управления подключена к входам управления механизмов разгрузки транспортных емкостей, шестая его группа выходов - к входу привода ротора, а вторая группа входов - к выходам датчика положения ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинационный весовой дозатор | 1991 |

|

SU1807317A1 |

| Весы с автоматическим изменением диапазонов | 1989 |

|

SU1793260A1 |

| КОМБИНАЦИОННОЕ ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО И ВЗВЕШИВАЮЩАЯ СИСТЕМА С ПРИМЕНЕНИЕМ ТАКОГО УСТРОЙСТВА | 2006 |

|

RU2387958C2 |

| БЕТОНОСМЕСИТЕЛЬНАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ПО ПРОИЗВОДСТВУ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2305628C1 |

| СПОСОБ СОРТИРОВКИ ГОРНОЙ МАССЫ НА РУДНУЮ И НЕРУДНУЮ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101094C1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| КОМБИНАЦИОННЫЙ ВЕСОВОЙ ДОЗАТОР | 2007 |

|

RU2399889C1 |

| Система автоматизированного обеспечения деталями технологического оборудования | 1981 |

|

SU973309A1 |

| Устройство для весового непрерывного дозирования сыпучих материалов | 2022 |

|

RU2799982C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ СМЕСИ ПОРОШКОВ НА ОСНОВЕ ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИТАТЕЛЬ УСТРОЙСТВА | 2005 |

|

RU2305024C2 |

Пример работы дозатора.

ТШЩА I

f I

kt+Ъ I fffЈ | { { |

Продолжение таблицы I

III I

(j; Ј

I I

10 Фиг.1

Авторы

Даты

1993-04-07—Публикация

1991-03-01—Подача