Изобретение относится к металлургии, а именно, к изготовлению спеченных длинномерных заготовок из сплавов на основе вольфрама, используемых в дальнейшем, например, для изготовления корпусов бронебойных подкалиберных снарядов.

Известен способ получения спеченных заготовок из порошкообразного металлического сплава на основе карбида вольфрама, в котором порошковую смесь прессуют при одноосном уплотнении с двух направлений с использованием формы и пуансона из твердого сплава при давлении 125 МПа, спекание проводят соответственно при 1375, 1410 и 1450°С (RU 2096513 С1, 20.11.1997).

Недостатком известного способа является большая длительность технологического процесса, так как спекание проводят в три стадии, большая пористость получаемых изделий, что приводит к снижению механических характеристик сплава, а также существенная неоднородность микроструктуры спеченного изделия.

Известен способ электроконтактного спекания порошковых материалов с упрочнителями, включающий смешивание порошков, их предварительное уплотнение, одновременное спекание и прессование давлением 5-10 МПа, перед смешиванием порошки сепарируют таким образом, чтобы размеры металлических частиц не превышали 80 мкм, а размеры упрочняющих частиц составляли от 1/4 до 1/2 размера металлических частиц, при этом спекание осуществляют в одну стадию плотностью тока 5,5-51,0 А/мм2 (RU 2242326 С1, 20.12.2004).

Недостатком такого способа является то, что при изготовлении длинномерных заготовок не достигается равномерный нагрев заготовки по длине и сечению, что также приводит к неоднородности микроструктуры и появлению пористости при кристаллизации спекаемой заготовки.

Известно устройство для электроимпульсного спекания порошкового материала, содержащее камеру смешивания, разрядную камеру, камеру сепарации. Камера смешивания снабжена индуктором, охватывающим камеру смешивания. Разрядная камера снабжена электродами. К стенкам разрядной камеры прилегает пресс-форма, которую заполняют порошком, подлежащим прессованию (SU 1799685 А1, 07.03.1993).

Недостатком данного устройства является существенная неоднородность и пористость получаемых заготовок, что приводит к снижению механических характеристик спеченного полуфабриката.

Известен вибрационный дозатор (питатель) сыпучих материалов, содержащий бункер с конусным выходом, вибратор и затвор, причем затвор выполнен в виде тарели со штоком и снабжен инерционными массами, расположенными над тарелью внутри штока (SU 714154 А1).

Недостатком такого питателя является сложность изготовления и невозможность перемещения питателя вдоль оси заготовки.

Технический результат, достигаемый в заявленных изобретениях, заключается в исключении возникновения неоднородности химического состава по длине спекаемой заготовки, упрощении технологии спекания, получении равномерной (одинаковой) микроструктуры сплава по длине спеченной заготовки, а также периодический процесс спекания отдельных заготовок заменяется непрерывным, с возможностью получения спеченной заготовки любой, заранее заданной, длины.

Указанный технический результат достигается в способе изготовления заготовок из смеси металлических порошков и/или порошкообразного сплава на основе вольфрама, заключающийся в непрерывном последовательном послойном спекании дозированных порций смеси порошков и/или порошкообразного сплава в среде водорода, в котором осуществляют индукционный нагрев каждой порции смеси порошков и части спекаемой заготовки до температуры 1700-2000°С, подпрессовку каждой порции порошка с одновременным формированием на поверхности заготовки загрузочной полости для следующей порции.

В способе после изготовления заготовки необходимой длины осуществляют последовательную подачу порций керамических гранул и металлических гранул, идентичных спекаемому порошку, для последующего разделения заготовок друг от друга.

Указанный технический результат достигается также тем, что устройство для непрерывного индукционного спекания заготовок из смеси металлических порошков и/или порошкообразного сплава на основе вольфрама содержит бункер для исходного сырья с ворошителем, регулируемый дозатор исходного сырья, питатель с затвором, подвижный контейнер, расположенные соосно с контейнером концентраторы и индуктор, холодильник и тянущий механизм.

Подвижный контейнер состоит из девяти профилированных медных тепловых трубок (термосифонов), заполненных легко кипящей жидкостью.

Верхняя часть трубок охлаждается проточной водой.

Индуктор - трехвитковый с переменным шагом, водоохлаждаемый.

Тянущий механизм представляет собой три идентичных устройства - захвата, причем два из них выполнены неподвижными, а одно - подвижным. Подвижный захват расположен между двумя неподвижными. Тянущий механизм предназначен для обеспечения соосности спекаемой заготовки с контейнером и холодильником и перемещения ее с необходимой скоростью.

Устройство снабжено также датчиками положения и блокировки.

Устройство снабжено механизмом для периодической подачи в контейнер последовательно керамических и металлических гранул для разделения заготовок друг от друга.

Питатель устройства для непрерывного индукционного спекания заготовок из смеси металлических порошков и/или порошкообразного сплава выполнен в виде цилиндрической емкости для порошка и дополнительно снабжен затвором, расположенным внутри емкости питателя и соосно с ней, нижние торцы емкости питателя и затвора выполнены коническими, при этом питатель снабжен системой водоохлаждения.

В устройстве затвор и питатель выполнены соосными и подвижными относительно друг друга и оси заготовки, причем скорости перемещения затвора и питателя не зависимы друг от друга.

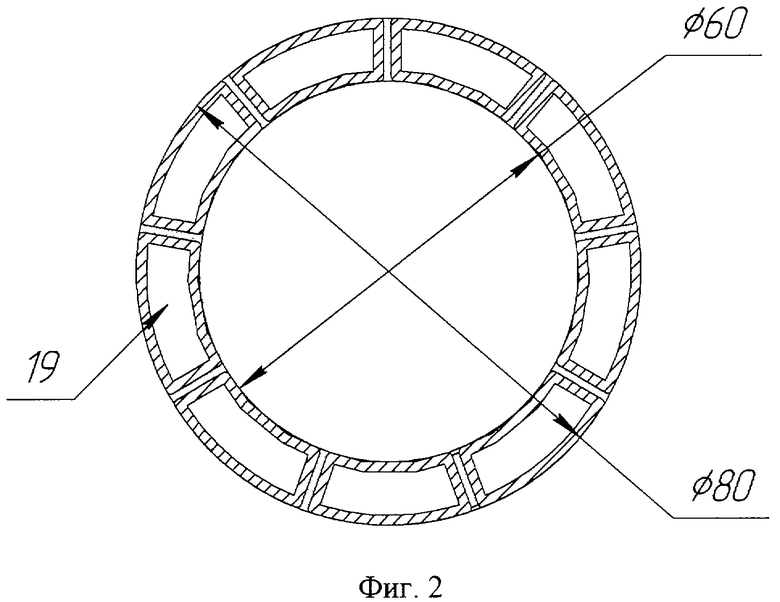

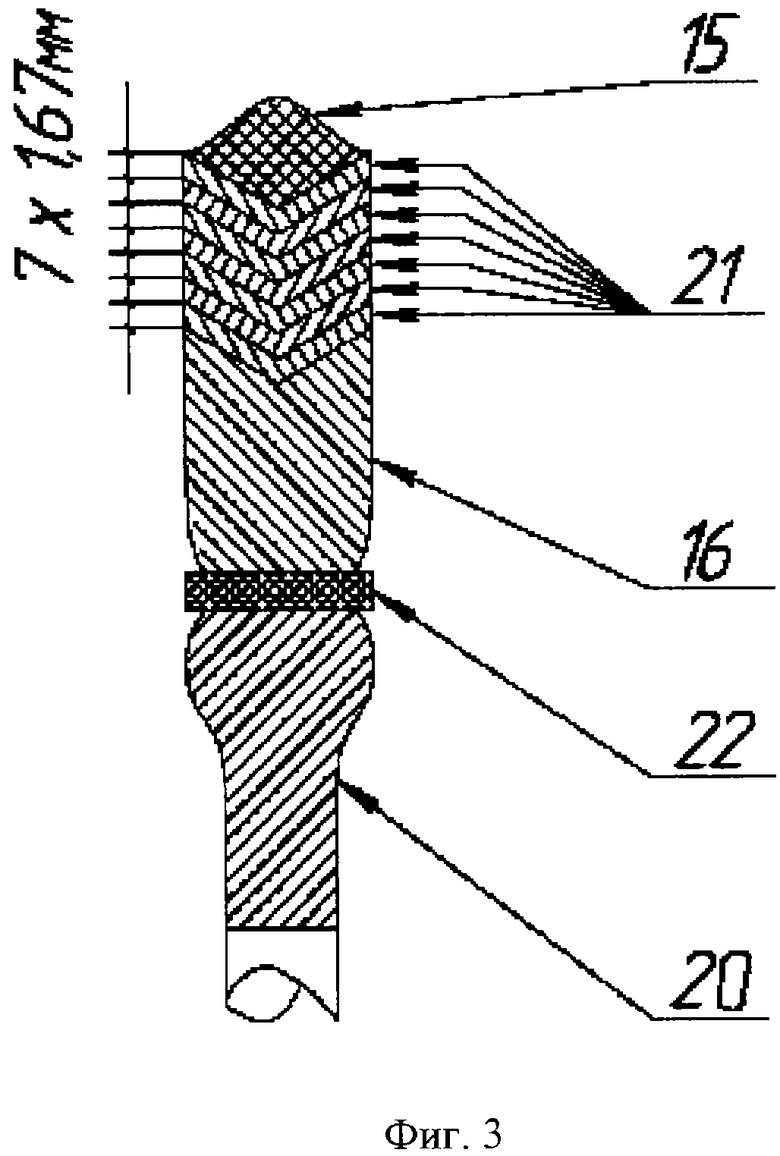

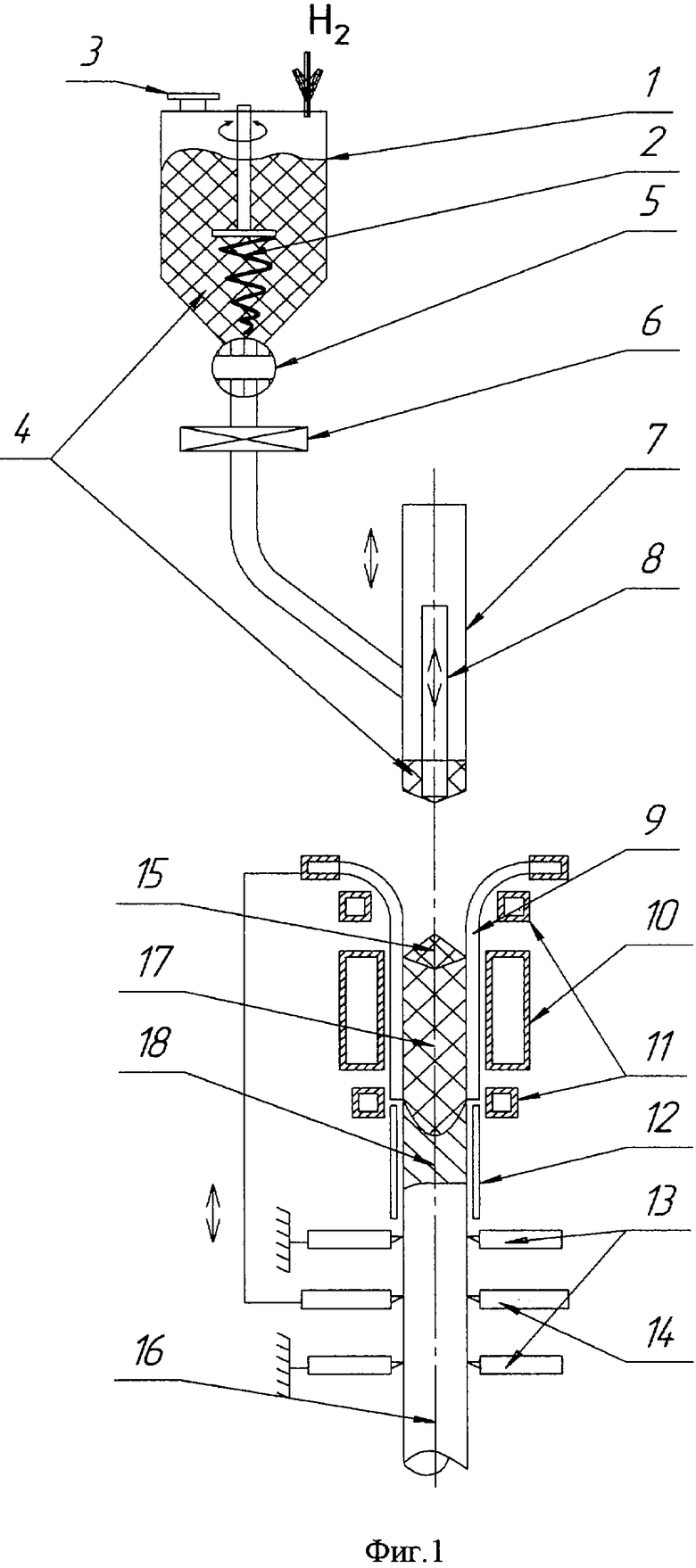

Изобретения иллюстрируются чертежами, где на фиг.1 представлено устройство для спекания, на фиг.2 - сечение подвижного контейнера, на фиг.3 представлены стадии спекаемой заготовки, на фиг.4-7 - цикл работы устройства.

Исходным сырьем для производства спеченных заготовок является смесь чистых порошков металлов (вольфрам 90-95%, остальное железо, никель, кобальт) и/или порошкообразный сплав аналогичного состава с насыпной плотностью 2,0-8,5 г/см3.

Устройство для осуществления заявленного способа содержит бункер 1 с ворошителем 2, куда через загрузочную горловину 3 подается исходное сырье 4 для производства спеченных заготовок, шибер 5 в виде раздвижных заслонок, который осуществляет подачу сырья в регулируемый дозатор 6, питатель 7 с затвором 8, подвижный контейнер 9, индуктор 10, концентраторы 11, холодильник 12, неподвижные захваты 13, подвижный захват 14.

На фиг.1 показана заготовка в процессе спекания, где поз.15 - порция исходного сырья (порошка), помещаемая в загрузочную полость на поверхности спекаемой заготовки 16, далее под поз.17 показана область заготовки, в которой все компоненты, кроме вольфрама, находятся расплавленном состоянии, которая, проходя через холодильник, приобретает твердое состояние - поз.18.

Бункер 1 представляет собой герметичную емкость для исходного сырья вместимостью приблизительно 200 кг. Изготавливается из нержавеющей стали и снабжен устройством или приспособлением, исключающим зависание порошка (ворошитель или вибратор). Конструкция бункера позволяет визуально контролировать наличие и ориентировочное количество порошка внутри.

Дозатор 6 осуществляет порционную подачу порошка в питатель 7. Принцип его работы - объемное дозирование с пределами регулирования ±75% от расчетного на цикл. Скорость изменения величины дозы - регулируемая, но не менее 10% на цикл дозирования.

Питатель 7 снабжен затвором 8 и выполняет следующие операции: уплотняет спекаемые порошки металла, формирует загрузочную полость на верхнем торце спекаемой заготовки, осуществляет промежуточное хранение порции спекаемого порошка металла и ее подачу в загрузочную полость, контролирует положение зоны спекания относительно расчетного. Нижний торец питателя повторяет форму загрузочной полости.

Нижние части питателя и затвора медные, полые и охлаждаются проточной водой. Корпуса питателя и затвора выполнены из нержавеющей стали, а внутренний объем - полированный.

Питатель перемещается вдоль оси спекаемой заготовки на 100-150 мм, скорость перемещения - регулируемая от 10 до 150 мм/с. Затвор перемещается вдоль корпуса питателя независимо от места положения последнего на величину 40-80 мм относительно нижнего торца питателя и также имеет регулируемую скорость перемещения от 10 до 100 мм/с. Скорости перемещения затвора и питателя разные, не зависимы друг от друга и имеют разные значение при движении вверх и вниз.

Предусмотрено принудительное совмещение продольных осей затвора и питателя, и контейнера 9, а также исключен электрический контакт между питателем и элементами контейнера.

Подвижный контейнер 9 - это узел, в котором происходит нагрев, уплотнение (спекание), формирование внутренней структуры сплава и геометрической формы спеченной заготовки. Контейнер состоит из девяти профилированных медных тепловых трубок (термосифонов) 19, заполненных легко кипящей жидкостью (спирт, ацетон, вода и т.д.) и обладающих способностью передавать сверхбольшие тепловые потоки. Контейнер перемещается вдоль оси индуктора на 20 мм (рабочий ход). Нижняя кромка контейнера выступает за обрез индуктора приблизительно на 100 мм.

Индуктор 10 - медный, водоохлаждаемый, трехвитковый с переменным шагом. Индуктор герметизируется и дополнительно выполняет роль кожуха.

Концентраторы 11 - два медных, коротко замкнутых водоохлаждаемых витка, расположенных сверху и снизу от индуктора 10.

Холодильник 12 - медный водоохлаждаемый цилиндр высотой 150-200 мм.

Тянущий механизм представляет собой три идентичных устройства в виде захватов (одно из которых - подвижное 14, а два других - неподвижные 13), предназначенных для перемещения с необходимой скоростью спекаемой заготовки.

Устройство позволяет работать в следующих режимах: ручной (загрузка, наладка), автоматический пошаговый (наладочный), автоматический.

Привод механизмов устройства - гидравлический.

Принцип работы.

Исходное сырье (смесь чистых металлов и/или порошкообразный сплав) засыпается в бункер. Снизу в контейнер вводится "стартовая затравка" для первоначального запуска спекания. Верхняя часть затравки имеет конусное углубление, повторяющее форму питателя и выполнена из сплава на основе вольфрама. "Затравка" устанавливается в контейнере таким образом, чтобы ее верхний торец находился выше расчетной зоны спекания.

Внутренний объем установки продувается инертным газом до вытеснения воздуха. Затем в установку начинает подаваться водород и включается подача охлаждаемой воды.

В нижней части установки между холодильником и захватами, выходящими через кольцевой зазор, водород поджигается, а продукты горения эвакуируются при помощи вытяжной вентиляции. Вся установка так же находится под вытяжным зондом.

Установка готова к началу работы. Механизмы находятся в следующем состоянии:

- питатель в крайнем верхнем положении, затвор закрыт. Внутренняя полость питателя пуста,

- контейнер в крайнем верхнем положении, а жестко связанный с контейнером подвижный захват включен (заготовка зажата). Неподвижные захваты выключены.

Далее начинается процесс спекания.

На индуктор подается напряжение и включается управляющее устройство, с помощью которого осуществляется управление процессом спекания. Через 2-5 минут, необходимых для разогрева "затравки" до рабочей температуры, начинается процесс спекания.

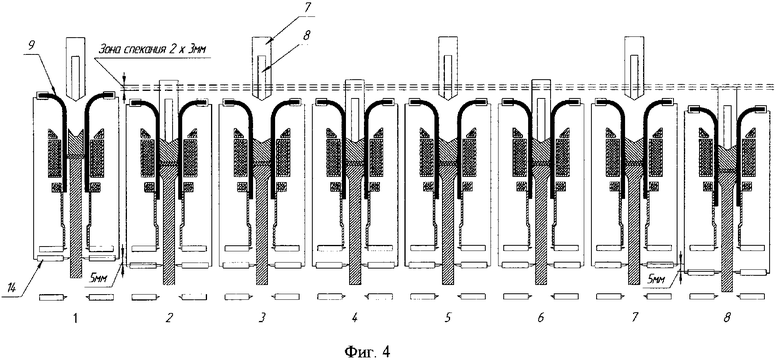

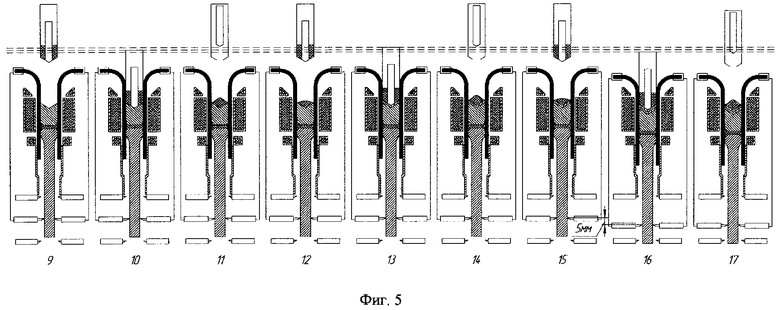

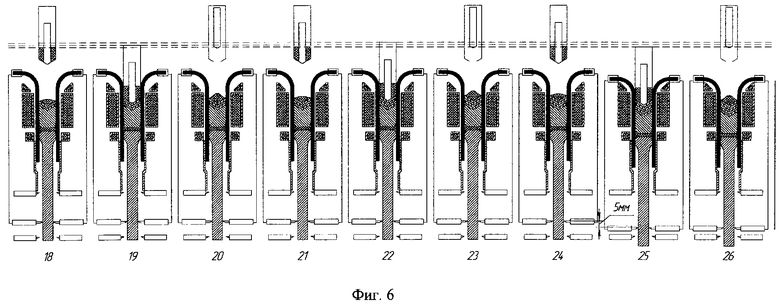

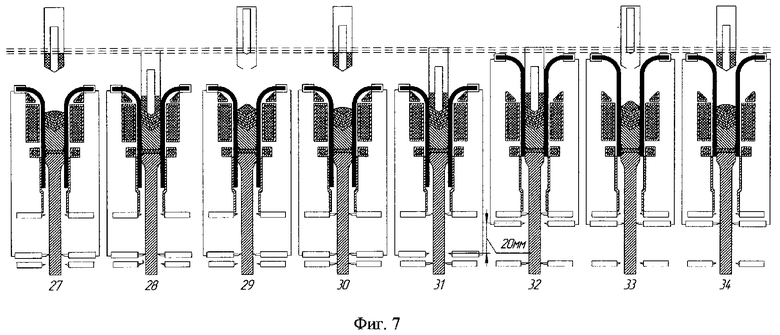

На фигурах 4-7 приведена циклограмма процесса спекания и схематически показаны взаимное положение механизмов, порошка и спекаемой заготовки в течение одного цикла перемещения контейнера.

Период цикла 120 единиц (далее, для упрощения понимания, будем понимать под единицей измерения - секунду).

Рассмотрим последовательность операций после окончания прогрева "затравки" и начала спекания.

Позиция №1 (исходная), "затравка" разогрета и стала пластичной, питатель в верхнем положении, затвор закрыт.

Начинается процесс непосредственно спекания: контейнер с зажатой "затравкой" перемещается вниз на 5 мм, одновременно с ними начинает перемещаться вниз питатель, до упора в верхний торец "затравки". Сила, с которой давит питатель на "затравку", равна 50-200 кг.

Под воздействием усилия питателя верхняя часть "затравки" деформируется и заполняет внутреннее сечение контейнера.

Время, в течение которого питатель перемещается вниз и находится в нижнем положении, равно примерно 2,5 секунды. (Позиция №2 - положение на второй секунде цикла). Через 2,5 секунды питатель начинает перемещение вверх и к 5-й секунде цикла находится в исходном состоянии. (Позиция №3), в этом положении питатель находится до десятой секунды, после чего цикл: перемещения вниз, выдержка, подъем - повторяется. (Позиции №4, 5, 6, 7, 8).

Через 30 секунд после начала спекания (Позиция №7) перемещение питателя вниз происходит одновременно с перемещением вниз и контейнера.

Взаиморасположение питателя и контейнера с зажимами, подвижными на 32-й секунде, показаны на схеме (Позиция №8). При своем перемещении вниз питатель впервые пересекает верхнюю границу зоны спекания, тем самым выдавая команду на необходимость включения дозатора и затвора. Поэтому, начиная с 36-й секунды, включается дозатор. (Подразумевается, что одна порция порошка отмеряется за два хода дозатора.)

Таким образом, к 40-й секунде (Позиция №9) питатель находится в верхнем положении с отмеренной порцией порошка. С этого момента последовательность взаимного перемещения механизмов изменяется:

питатель с порцией порошка перемещается вниз (точно также как и в предыдущих циклах), а на 42-ой секунде (Позиция №10) затвор начинает перемещаться вверх и через 0,5 секунды (на 42,5-й от начала спекания) начинает перемещаться вверх питатель. Через открытое отверстие в носике питателя порция порошка высыпается в подготовленную загрузочную полость на верхнем торце "затравки". К 45-й секунде питатель с открытым затвором (Позиция №11) находится в верхнем положении.

На 46-й секунде, одновременно с началом работы дозатора, начинает закрываться затвор и к моменту (46,5 с) поступления очередной порции порошка затвор закрыт. К 50-й секунде (Позиция №12) питатель вверху, затвор закрыт, порция порошка загружена в питатель. Предыдущая порция порошка уже разогрета, начинает спекаться, становиться пластичной и начинает заполнять собой полость в верхнем торце "затравки". Перемещаясь вниз, питатель доуплотняет разогретую порцию порошка, формирует загрузочную полость для следующей порции порошка и одновременно определяет положение верхней границы спекаемой заготовки. На приведенной схеме (Позиция №13) питатель с очередной порцией порошка находится внизу, затвор закрыт, предыдущая порция порошка уплотнена и сформирована загрузочная полость, верхняя граница спеченной заготовки за границы зоны спекания не входит, а, значит, изменять величину загружаемой порции порошка необходимости нет. На фиг.3 показано послойное формирование заготовки, где поз.20 - предыдущая (сформированная) заготовка, поз.21 - спеченные слои (показано 7 слоев).

Далее с 52-й секунды до 60-й цикл повторяется точно также, как в цикле с 42-й с до 50-й (Позиции №№13, 14, 15).

На 60-й с питатель с порцией порошка начинает двигаться вниз, одновременно начинает перемещаться вниз и контейнер с находящейся в нем спекаемой заготовкой. Положение механизмов к 62-й с показано на позиции №16. Так как зона спекания не выходит за границы допуска, команды на изменение величины загружаемой порции порошка не выдается.

Процесс повторяется аналогично описанному выше вплоть до 109-й с, начиная с которой срабатывает механизм перемещения контейнера вверх. А именно, на 109-й с закрываются зажимы неподвижные, а на 110-й с (Позиция №30) открывается зажим подвижный и начинает перемещаться вниз питатель, точно также, как и он перемещался в предыдущих циклах. На 111-й с (Позиция №31, питатель находится в нижнем положении и давит на спекаемую заготовку) контейнер и открытый подвижный зажим начинают перемещаться вверх и к 112-й с (Позиция №32) контейнер и подвижный захват занимают крайнее верхнее положение. На 113-й с закрывается подвижный захват, а на 114-й открываются неподвижные захваты. Положение механизмов к 115-й с показаны на позиции №33. К 120-й с (Позиция №34) механизмы занимают то же самое положение, что и в начале процесса спекания (за исключением того, что в питателе находится порошок). Процесс вышел на стационар и цикл (120 секунд-20 мм) будет повторяться до тех пор, пока длина спеченной заготовки не достигнет порошка, в питатель должны быть загружены керамические гранулы (шарики), а затем гранулы (шарики) из сплава на основе вольфрама, то есть формируется разделительный диск - поз.22 на фиг.3. Эта последовательность действий необходима для отделения спеченных заготовок друг от друга и возобновления процесса спекания.

При описании процесса спекания мы предполагали, что порции порошка точно соответствуют необходимым для поддержания верхней кромки спекаемой заготовки в зоне спекания. Такого не может быть по определению, поэтому остановимся на процессе коррекции порции загружаемого порошка.

Возможны два варианта:

1. Порция велика, и поэтому верхняя граница спекания начнет перемещаться вверх. Из-за этого на одном из циклов перемещения питателя вниз датчик положения выдаст сигнал о выходе границы спекания из зоны спекания и необходимости скорректировать порцию загрузки в сторону уменьшения.

2. Порция мала, и поэтому верхняя граница спекания начнет перемещаться вниз. Из-за этого на одном из циклов перемещения питателя вниз датчик положения выдаст сигнал о выходе границы спекания из зоны спекания и необходимости скорректировать порцию загрузки в сторону увеличения.

Величина корректирующего изменения в идеале должна меняться, коррелируя с частотой внесения поправок (процесс внесения поправок должен быть "сходящимся").

Пример:

1. Порция порошка больше теоретически необходимой - верхняя кромка спекаемой заготовки постепенно перемещается вверх и в тот момент, когда она выйдет из расчетной зоны спекания при очередном цикле перемещения питателя вниз, датчик положения выдаст команду на уменьшение порции порошка загружаемой дозатором в питатель. С этого момента в питатель при каждом цикле загрузки будет подаваться уменьшенная порция порошка. Верхняя кромка спекаемой заготовки (из-за уменьшения количества подаваемого в каждом цикле порошка) должна начать перемещаться вниз. В том случае, если в течение трех циклов после появления первого корректирующего воздействия на величину загружаемой порции порошка, верхняя граница спекаемой заготовки не переместилась вниз и не вошла в расчетную зону спекания, происходит увеличение на 25% корректирующего воздействия.

2. Порция порошка меньше теоретически необходимой (изначально или после внесения корректив) - верхняя кромка спекаемой заготовки постепенно перемещается вниз и в тот момент, когда она выйдет из расчетной зоны спекания при очередном цикле перемещения питателя вниз, датчик положения выдаст команду на увеличение порции порошка загружаемой дозатором в питатель. С этого момента в питатель при каждом цикле загрузки будет подаваться увеличенная порция порошка. Верхняя кромка спекаемой заготовки (из-за увеличения количества подаваемого в каждом цикле порошка) должна начать перемещаться вверх. В том случае, если в течение трех циклов после появления первого корректирующего воздействия на величину загружаемой порции порошка, верхняя граница спекаемой заготовки не переместилась вверх и не вошла в расчетную зону спекания, происходит увеличение на 25% корректирующего воздействия.

Таким образом, в процессе работы установки верхняя кромка спекаемой заготовки совершает периодическое перемещение от верхней границы зоны спекания к нижней и обратно (величина зоны спекания составляет 6÷10 мм). Количество циклов загрузки порошка металла, за которое верхняя кромка перемещается из одного крайнего положения в другое, не должно быть меньше 60. В случае, если количество циклов загрузки, в течение которого происходит смещение верхней кромки спекаемой заготовки из одного крайнего положения в другое, происходит меньше, чем за 60 циклов, выдается команда на уменьшение величины корректирующего воздействия на 10%.

В результате, в течение нескольких циклов изменения величины корректирующего воздействия в начальном периоде спекания происходит ее "подгонка" под индивидуальные гранулометрические параметры порошка, и процесс спекания происходит в квазистационарном режиме.

Такая корректировка необходима не только в связи с разной насыпной плотностью смеси порошков, зависящей от гранулометрических параметров исходных компонентов смеси, но и от изменения насыпной плотности порошка, вызванной нестационарными условиями выдачи порошка из бункера (полный, заполнен на 50%, практически пустой).

Пример выполнения заявленного способа.

В контейнер снизу была введена "стартовая затравка" диаметром D=50 мм и высотой L=220 мм с конусным углублением на верхнем торце (угол при вершине конуса α=90°, глубиной h=24 мм) из тяжелого сплава, состоящего из (мас.%): 90W; 7,2Ni; 1,8Fe; 1,0Co. "Стартовая затравка" опирается на стержень из нержавеющей, немагнитной стали диаметром D=50 мм и длиной L=600 мм. Стержень был зажат подвижным захватом так, что верхняя кромка "стартовой затравки" была выше верхнего витка индуктора на 25 мм. Между "стартовой затравкой" и стержнем из нержавеющей стали был помещен диск из оксида алюминия диаметром D=52 мм и толщиной h=8 мм. В бункер была помещена смесь металлических порошков состава (мас.%): 90W; 7,2Ni; 1,8Fe; 1,0Co в количестве 50 кг.

Внутренний объем установки был продут азотом в течение 20 мин при расходе V=4 м3/ч. Затем была включена вытяжная вентиляция и в установку был подан водород (расход V=3,5 м3/ч). Одновременно с подачей водорода было включено водяное охлаждение установки. Через 15 минут после начала продувки установки водородом выходящий через кольцевой зазор в нижней части установки между холодильником и захватами водород был подожжен (перед тем как поджечь водород была взята проба "на хлопок").

Установка готова к началу работы. Далее начинается процесс спекания. На индуктор было подано напряжение и включено управляющее устройство. Через 3 минуты включилось тянущее устройство и начался процесс спекания. (Мощность, подаваемая на индуктор W=85 кВт, скорость перемещения спеченной заготовки ν=10 мм/мин, масса одной порции смеси порошков М=83 г, масса корректирующего воздействия (начальная) m=6 г). Через 40 минут работы установки была выдана команда на последовательную загрузку керамических гранул (шарики из оксида алюминия d=3 мм, массой m=40 г), а затем шариков из тяжелого сплава диаметром d=3÷4 мм, массой m=270 г. После чего процесс спекания продолжался еще 40 минут, затем было отключено питание индуктора и прекращена подача порошка на спекание, а через 10 минут после прекращения подачи порошка было остановлено тянущее устройство и начата продувка установки азотом, с одновременным прекращением подачи водорода. После того, как прекратилось горение выходящего из установки водорода, продувка азотом продолжалась еще 10 минут, после чего была прекращена и подача азота. Через 40 минут после отключения питания индуктора установка была полностью обесточена и из нее были извлечены спеченные заготовки.

Были получены две заготовки диаметром d=60 мм и длиной L1≈550 мм одна и вторая L2≈400 мм. После стандартной термообработки: отжиг в вакууме при температуре Т=760+20°С в течение 24 часов, на образцах, вырезанных из спеченных заготовок, были определены физические и механические свойства полученного сплава.

Полученные данные приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| Линия для автоматической индукционной наплавки | 1987 |

|

SU1555088A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2008 |

|

RU2395368C2 |

| Способ спекания заготовок из порошкаи КОНТЕйНЕР для ОСущЕСТВлЕНия СпОСОбА | 1979 |

|

SU850311A1 |

| Способ индукционной наплавки | 1986 |

|

SU1449282A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2336973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

Изобретение относится к порошковой металлургии, в частности, к изготовлению спеченных длинномерных заготовок из сплавов на основе вольфрама. Может использоваться для изготовления корпусов бронебойных подкалиберных снарядов. Смесь металлических порошков и/или порошок сплава дозированными порциями засыпают в контейнер. Проводят непрерывное послойное спекание каждой порции порошка с частью заготовки путем индукционного нагрева в среде водорода до температуры 1700-2000°С. Каждую порцию подпрессовывают с одновременным формированием на поверхности заготовки загрузочной полости для следующей порции. Устройство содержит бункер для порошка с ворошителем, регулируемый дозатор, питатель с затвором, выполненный с возможностью контроля верхней кромки спекаемой заготовки, подвижный контейнер для размещения порошка, расположенные соосно с подвижным контейнером концентраторы и индуктор, холодильник и тянущий механизм. Питатель представляет собой цилиндрическую емкость с расположенным внутри соосно с ней затвором. Затвор и емкость подвижны относительно друг друга и оси заготовки с независимыми друг от друга скоростями перемещения. Нижние торцы затвора и емкости питателя выполнены коническими. При этом обеспечивается возможность получения заготовки любой длины, исключения неоднородности химического состава, получения равномерной микроструктуры по длине заготовки. 3 н. и 7 з.п. ф-лы, 7 ил., 1 табл.

| Способ изготовления длинномерных изделий из порошка | 1980 |

|

SU908528A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИНДУКЦИОННОГО НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2221877C1 |

| Вибрационный дозатор сыпучих материалов | 1973 |

|

SU714154A1 |

| Способ индукционного спекания длинномерных изделий | 1987 |

|

SU1526911A1 |

| Устройство объемного дозирования порошковых материалов в матрицу | 1989 |

|

SU1719158A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2007-08-27—Публикация

2005-07-11—Подача