Изрбретение относится к области приборостроения и может быть использовано в весодозирующей технике для формирования доз материала весом, минимально отличающимся от заданного веса дозы. Таким материалом могут быть конфеты, фрукты, овощи, мелкие запасные части и др.

Цель изобретения - повышение точности дозирования.

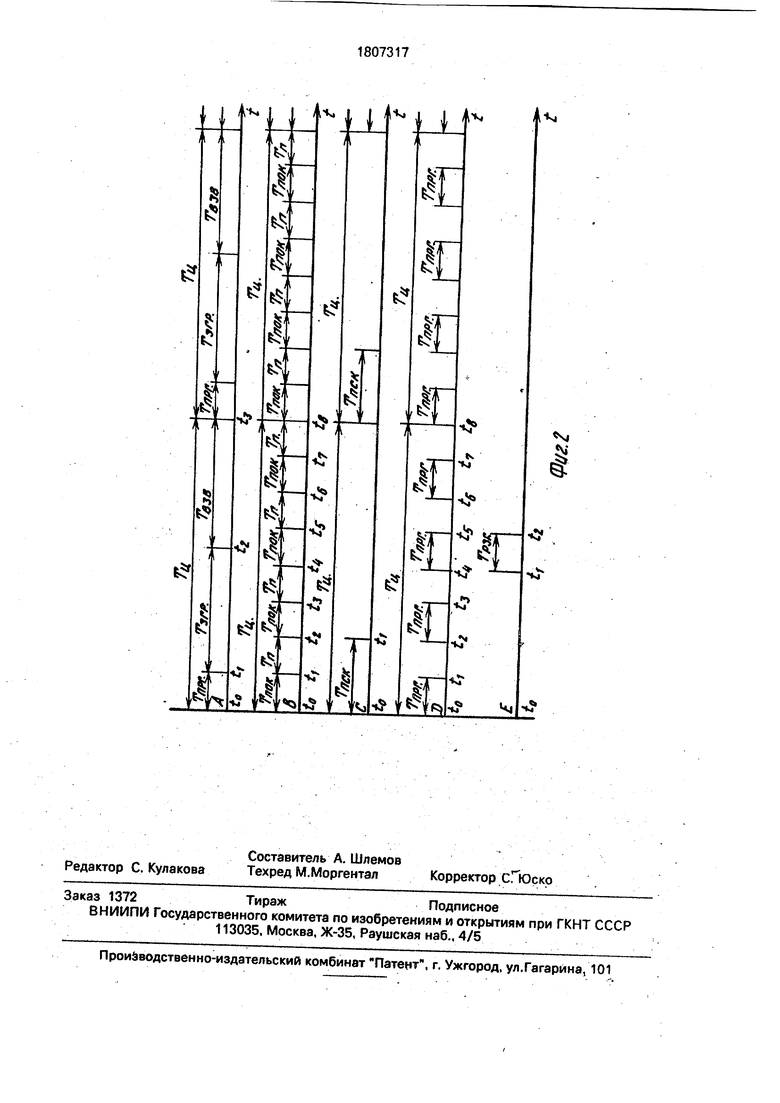

На фиг. 1 показана структурная схема дозатора; на фиг. 2 - циклограмма работы дозатора.

Для достижения поставленной цели в комбинационный весовой дозатор, содержащий фиг. 1) устройство распределения 1 поступающего в него потока дозируемого материала равномерно между К управляемыми питателями 2, К расположенных под питателями 2 и закрепленных на датчиках 3 веса взвешивающих емкостей 4 с управляемыми механизмами 5 их разгрузки, К емкостей 6 временного хранения взвешенных

fe

порции материала с управляемыми механизмами 7 их разгрузки, расположенное под всеми имеющимися емкостями устройство 8 объединения выгружаемых порций в одну единую дозу блок 9 управления дозатором, первой группой выходов (сигналы AI-AK) подключенный к входам управления питателей 2, второй группой выходов (сигналы Bi-BK) - к входам управления механизмов 5 разгрузки взвешивающих емкостей 4, третьей группой выходов (сигналы Ci-Ск) - к входам управления механизмов разгрузки 7 емкостей 6 временного хранения, а первой группой входов (сигналы Ei-EK) - к выходам датчиков веса 3, введены вращающийся ротор 10 с расположенными по его окружности 2К транспортными емкостями 11, каждая из которых имеет управляемый механизм 12 ее разгрузки, привод 13 вращения ротора 10, датчик 14 положения ротора 10 и К дополнительных емкостей 15 временного хранения с управляемыми механизма00

о

N4

00

ми их разгрузки 16, причем взвешивание емкости 4 расположены над первыми К транспортными емкостями 11 ротора 10, а все 2 К емкостей 6 и 15 временного хранения - под транспортными емкостями 11 рото- ра 10, при этом блок управления 9 четвертой группой выходов (сигналы Рг-Рак) подключен к входам управления механизмов 12 разгрузки транспортных емкостей, пятой группой выходов (сигналы 6) - к приводу 13 ротора, дополнительными выходами третьей группы выходов (сигналы Ск+1-С2к) - к входам управления механизмов 16 разгрузки дополнительных емкостей 15, а второй группой входов (сигналы Н) - к выходам датчика 14 положения ротора 10.

Работу данного дозатора рассмотрим на примере дозатора с четырьмя взвешивающими емкостями (т.е. ), показанном на фиг. 1..

Вращение ротора 10 осуществляется от привода 13, например двигателя, с которым он имеет жесткую связь. Ротор может занимать восемь фиксированных положений, в

которые он устанавливается с помощью

восьми расположенных на нем флажков и датчика 14 положения ротора. При прохождении флажка вблизи датчика 14 последний вырабатывает сигнал Н, по которому блок 9 управления выключает привод 13 и ротор останавливается в одном из своих фиксированных положений. Во время работы ротор последовательно переходит из одного свое-. го положения в соседнее.

На фиг. 1 все 8 позиций, которые может занимать в процессе работы каждая из имеющихся на роторе транспортных емкостей 111-11в, пронумерованы цифрами в кружочках. Фиксированные положения ротора выбраны с таким расчетом, чтобы в любом из них транспортные емкости, находящиеся в данный момент времени на позициях 1-4, располагались строго под соответствующими взвешивающими емкостями 4i-44, а емкости временного хранения 6 и 15 - строго под транспортными емкостями .

На фиг. 2, А показана циклограмма работы взвешивающих устройств дозатора (время цикла Ту). Все четыре взвешивающих устройства работают синхронно. Так, от мо- мента времени to до момента ti выполняется перегрузка взвешенных порций (время перегрузки Тпрг)из взвешивающих емкостей 4 в транспортные емкости 11 путем подачи блоком 9 сигналов управления В на меха- низмы разгрузки 5 взвешивающих емкостей. Затем от момента ti до момента tz выполняется загрузка взвешивающих емкостей (время загрузки Тзгр) новыми порциями материала путем подачи блоком 9 сигналов

5

0

5

0

5 0 5

0 5

управления А на питатели 2. После этого от момента tz до момента t3 блок 9 проводит взвешивание загруженных порций (время взвешивания Твзв), анализируя сигналы веса Е, поступающие от датчиков 3 веса и запоминая полученные весовые данные в своей внутренней памяти.

Далее цикл работы взвешивающих устройств повторяется.

Одновременно с работой взвешивающих устройств ротор 10 выполняет свой цикл работы, показанный на фиг. 2, В. Момент времени to его цикла соответствует моменту to цикла работы взвешивающих ус- . тройств, т.е. моменту окончания взвешивания и началу перегрузки порций из взвешивающих емкостей в транспортные. От этого момента времени до момента ti ротор находится в состоянии покоя в одном из своих фиксированных положений (время нахождения в состоянии покоя Тпок). Затем от момента времени ti до момента t2 ротор выполняет поворот, переходя из текущего своего фиксированного положения в следующее. Как видно из фиг. 2, В, за время цикла Тц работы взвешивающих устройств ротор выполняет четыре поворота, переходя из ° одного своего фиксированного положения в другое и оставаясь в каждом из них некоторое время Тпок.

Одновременно с управлением работой взвешивающих устройств и ротора блока 9 управления выполняет цикл поиска (время поиска Тпск) наилучшей комбинации взвешенных порций, находящихся как в транспортных емкостях, так и в емкостях временного хранения, показанный на фиг. 2, С. Как видно из этой циклограммы, поиск начинается также в момент времени to, когда становятся известными веса очередных взвешиваемых порций, и должен закончиться до момента времени ti, соответствующего окончанию первого поворота ротора после перегрузки порции из взвешивающих емкостей в транспортные.

На фиг. 2, D показана циклограмма проведения операций перегрузки порции из транспортных емкостей в емкости временного хранения (время перегрузки ТПрг), которая проводится во время нахождения ротора в одном из своих фиксированных положений. Однако эта операция проводится не всегда после каждого поворота ротора, а только тогда, когда есть для этого возможность.

Время Трэг проведения операции разгрузки емкостей временного хранения (т.е. выдачи дозы из дозатора), циклограмма которой показана на фиг, 2, Е, не имеет жесткой привязки к циклограммам работы

взвешивающих устройств и ротора. Эта операция проводится по мере необходимости после перегрузки всех порций, вошедших в наилучшую комбинацию, из транспортных емкостей в емкости временного хранения и по времени, как показано на фиг. 2, Е, может совпадать, например, с проведением одной из операций перегрузки порции из транспортных ёмкостей в емкости временного хранения.

Блок 9 управления в течение всего времени работы хранит в своей внутренней памяти полную картину расположения взвешенных порций во всех емкостях дозатора, корректируя ее по сигналу датчика 14 после каждого поворота ротора и после проведения каждой из операций перегрузки и разгрузки.

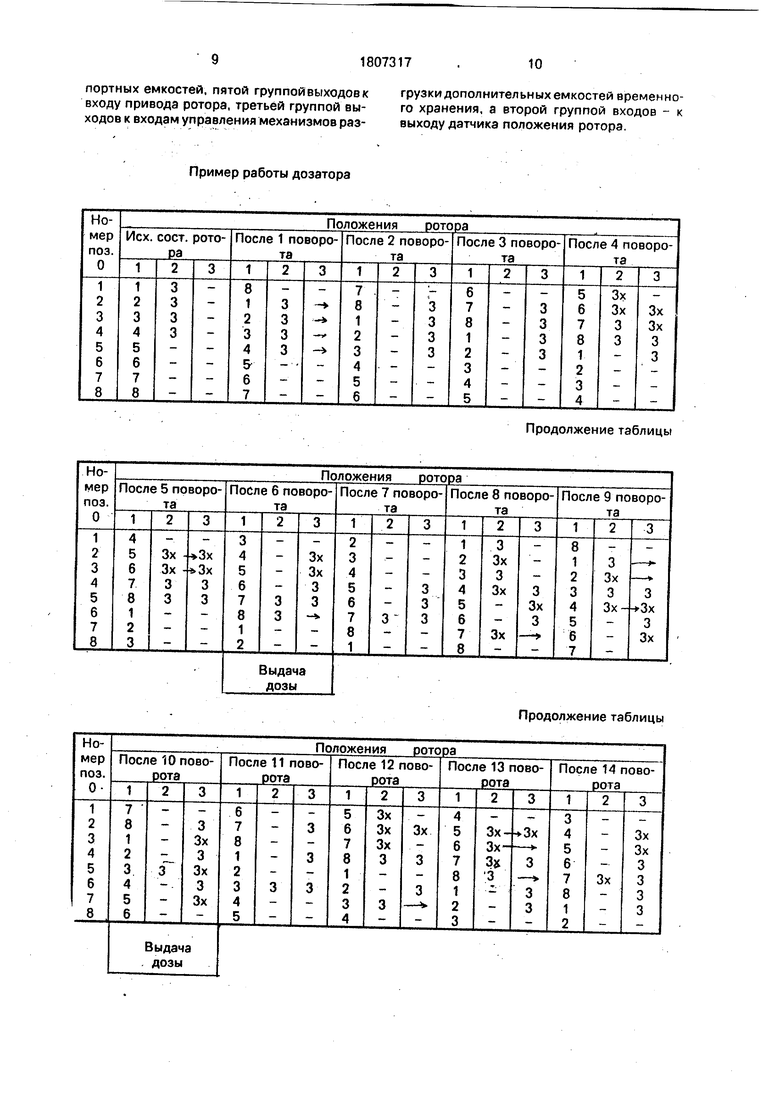

В качестве иллюстраций в таблице последовательно показаны положения, занимаемые ротором, и состояния, в которых находятся транспортные емкости и емкости временного хранения их в каждом из этих положений (пустые или загруженные).

Так, в столбце 0 показаны позиции, которые может занимать каждая из транспортных емкостей. В столбцах 1 показаны номера транспортных емкостей, находящихся в данном положении ротора на данной позиции. В столбцах под цифрой 2 показаны состояния соответствующих транспортных ёмкостей: 3 - загружена, - - свободна. В столбцах таблицы под цифрой 3 показаны аналогичные состояния емкостей временного хранения, которые всегда находятся в позициях 1-8.

Стрелочками показано проведение операции перегрузки порции из транспортной емкости в емкость временного хранения.

Предположим, -что в исходном состоянии ротор находится в положении, когда первая транспортная емкость находится в позиции 1, вторая. - в позиции 2 и т.д., как показано в графе таблицы Исходное положение. В этом положений выполняется перегрузка в транспортные емкости 1-4 взвешенных порций материала из соответствующих взвешивающих емкостей, что отражено знаком 3 в столбце 2 этой графы против номеров.этих ёмкостей. Остальные ёмкости остаются свободными. После завершения перегрузки ротор совершает первый поворот.

В „графе После 1 поворота показано, что транспортная емкость 1 находится в позиции 2, транспортная емкость 2-е позиции 3 и т.д. В этом.положении выполняется перегрузка порции из транспортных емкостей 1-4 в соответствующие емкости временного хранения 2,3,4 и 5, что отражается

стрелками. Затем ротор выполняет 2-й и 3-й повороты, после которых никаких операций по перегрузке порций не проводится.

К моменту времени завершения 4-го по- ворота взвешивающие устройства дозатора оказываются готовыми выдать очередные четыре взвешенные порции материала и поэтому после 4-го поворота происходит перегрузка взвешенных порций из взвешивающих емкостей в оказавшиеся под ними транспортные емкости 5, б, 7 и 8, что отражено знаками 3 в соответствующих позициях этой графы.-..j..

Одновременно с этим, в этом 5|&.положении ротора, проводится и поиск Гй11йлуч- шей комбинации порций, среди восьми имеющихся на данный момент времени взвешенных порций. Предположим, что в эту комбинацию вошли порции, находящиеся в 5 и 6 транспортных емкостях и во 2 и 3 емкостях временного хранения. В графе После 4 поворота и далее в других графах эти емкости отмечены знаком х.

После пятого поворота, как видно из

соответствующей графы, оказывается возможным провести перегрузку порции из 5 и 6 транспортных емкостей во 2 и 3 емкости временного хранения, так как порции, хранящиеся во всех этих ёмкостях, входят в

наилучшую комбинацию и их можно смешивать. . ....

После 6-го поворота оказывается возможным перегрузить порцию из 8-й транспортной емкости в 6-ю емкость временного

хранения и одновременно провести разгрузку материала, хранящегося во 2-й и 3-й емкостях временного хранения, в устройство 8 объединения порций в одну единую дозу, т.е. выдать из дозатора первую дозу

материалов.

После 7-го поворота никаких перегрузок порций не происходит.

После 8-го поворота происходит очередная загрузка транспортных емкостей 1,

2, 3 и 4 взвешенными порциями из взвешивающих емкостей и проводится поиск наилучшей комбинации. Предположим, что в эту комбинацию вошли порции, находящиеся во 2, 4 и 7-й транспортных емкостях и в

5-й емкости временного хранения, что отмечено знаком х. Одновременно с загрузкой 1, 2,3 и 4-й транспортных емкостей е этом положении происходит перегрузка порции из транспортной емкости в емкость 7 еременного хранения.

После девятого поворота проводится перегрузка порций из транспортных емкостей 1,2 и 4 соответственно в емкости временного хранения 2,3 и 5.

После 10-го поворота оказывается возможным разгрузить емкости .временного хранения 3, 5 и 6, содержащие порции материала, входящие в наилучшую комбинацию, и выдать из дозатора вторую дозу.

После 11-го поворота никаких перегрузок в дозаторе не происходит.

После 12-го поворота проводится загрузка транспортных емкостей 5, 6, 7 и 8 взвешенными порциями из взвешивающих емкостей и перегрузка порции из транспортной емкости 3 в емкость 7 временного хранения. Одновременно проводится поиск наилучшей комбинации, Предположим, что в нее вошли порции, хранящиеся в транспортных емкостях 5, 6 и 7, и емкости 2 временного хранения.

После 13-го поворота проводится перегрузка порции из 5, 6 и 8-й транспортных емкостей во 2, 3 и 5-ю емкости временного хранения соответственно.

После 14 и 15-го поворотов никаких перегрузок в дозаторе не проводится.

После 16-го поворота вновь проводится загрузка взвешенными порциями транспортных емкостей 1, 2, 3 и 4 и осуществляется поиск наилучшей комбинации. При этом порции, входящие в предыдущую найденную наилучшую комбинацию, которые еще не выданы из дозатора и отмеченные знаком х, в поиске не участвуют. Предположим, что в новую найденную наилучшую комбинацию вошли порции, хранящиеся в транспортных емкостях 1, 3 и 4 и в емкости 5 временного хранения, что отмечено знаком у.

После-17-го поворота выполняется перегрузка порции из 4 и 7-й транспортных емкостей в емкости 5 и 8 временного хранения соответственно.

После 18-го поворота проводится перегрузка порции из транспортной емкости 3 в емкость 5 временного хранения. В этом же положении оказывается возможным выдать из дозатора дозу, образованную порциями, отмеченными знаком х, т.е. разгрузить емкости 2, 3 и 8 временного хранения.

После 19-го поворота никаких перегрузок порции в дозаторе не проводится.

- Если продолжать таблицу дальше, моделируя различные ситуации, возникшие в дозаторе, то можно показать, что всегда обеспечивается нормальная работа дозатора, т.е. после поворотов (четырех) ротора всегда есть четыре пустых транспортных емкости под взвешивающими емкостями и, следовательно, всегда обеспечивается разгрузка последних.

Таким образом, в предлагаемом дозатора все К взвешивающих устройств работают

синхронно, с Максимальной производительностью и без простоев, при этом в каждом цикле дозирования обеспечивается поиск среди 2К взвешенных порций без всяких

ограничений на вид комбинаций.

Кроме того, при соответствующем выборе технических характеристик дозатора (скорости вращения ротора, времени загрузки, перегрузки и др.) вращение ротора

может быть и непрерывным, без остановок, а все операции по перегрузке и разгрузке порции могут выполняться на ходу по сигналу датчика 14 положения ротора, когда последний будет проходить определенные

требуемые положения.

Блок 9 управления дозатором может быть реализован на базе микро-ЭВМ, работающей по заложенной в ней программе, реализующей требуемый алгоритм управления всеми механизмами дозатора.

Формула изобретения Комбинационный весовой дозатор, содержащий узел распределения потока дозируемого материала и расположенные под ним К управляемых питателей, под ко- торыми размещены К взвешивающих емкостей с управляемыми механизмами их

разгрузки, закрепленные на датчиках веса, К емкостей временного хранения взвешенных порций материала с управляемыми механизмами их разгрузки, под которыми расположен узел объединения выгружаемых порций в единую дозу, а также блок управления дозатором, подключенный первой группой выходов к входам управления питателей, второй группой выходов - к входам управления механизмов разгрузки

взвешивающих емкостей, третьей группой выходов - к входам управления механизмов разгрузки емкостей временного хранения, а первой группой входов - к выходам датчиков веса, отличающийся тем, что, с

целью повышения точности дозирования. в него введены поворотный ротор с расположенными по его окружности 2К транспортными емкостями, каждая из которых включает в себя управляемый механизм ее

разгрузки, привод вращения ротора, датчик положения ротора и К дополнительных емкостей временного хранения с управляемыми механизмами их разгрузки, причем взвешивающие емкости расположены над

первыми К транспортными емкостями ротора, а все 2К емкости временного хранения - под транспортными емкостями, ротора, при этом блок управления подключен четвертой группой выходов к входам управления механизмов разгрузки транспортных емкостей, пятой труп пой выходов к входу привода ротора, третьей группой выходов к входам управления механизмов разгрузки дополнительных емкостей временного хранения, а второй группой входов - к выходу датчика положения ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинационный весовой дозатор | 1991 |

|

SU1807316A1 |

| Весы с автоматическим изменением диапазонов | 1989 |

|

SU1793260A1 |

| Автобетоносмеситель с дозированной подачей смеси | 1989 |

|

SU1791193A1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2366904C2 |

| Автоматический весовой дозатор | 1961 |

|

SU146987A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2582891C1 |

| Система автоматизированного обеспечения деталями технологического оборудования | 1981 |

|

SU973309A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| Установка предварительной обработкии дОзАции издЕлий | 1978 |

|

SU848451A1 |

Использование: в весодозирующей технике для формирования доз материала весом, минимально отличающимся от заданного веса дозы. Сущность изобретения: дозатор содержит узел распределения потока дозируемого материала и расположенные под ним К управляемых питателей, К взвешивающих емкостей с управляемыми механизмами их. разгрузки, закрепленных на датчиках веса, К емкостей временного хранения взвешенных позиций материала с управляемыми механизмами их разгрузки, узел объединения выгружаемых порций в единую дозу, блок управления дозатором, поворотный ротор с расположенным по его окружности 2К транспортными емкостями с управляемыми механизмами разгрузки, привод вращения ротора, датчик положения ротора. 2 ил. 1 табл.

Пример работы дозатора

Продолжение таблицы

Продолжение таблицы

Продолжение таблицы

| Патент США № 4484645, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-07—Публикация

1991-03-01—Подача