Изобретение относится к комплексной автоматизации технологического оборудования и может быть применено для обеспечения деталями сборочного технологического оборудования.

Известна система автоматизированного обеспечения деталями технологического оборудования, например сборочного, содержащая склад деталей и подвижную по трассе вдоль технологического оборудования тележку с устройством для адрессования и программирующее устройство. Каждое технологическое оборудование имеет приемную позицию для перегружаемых деталей 1.

Недостатком известной системы обеспечения деталями технологического оборудования является отсутствие автоматической перегрузки деталей из склада в технологическое оборудование в соответствии с их потребностями.

.Цель устройства -автоматизация перегрузки деталей со склада в тележку.

Указанная цель достигается тем, что склад деталей выполнен в виде замкнутого конвейера элеваторного типа с шарнирно установленными на

его звеньях подвесками и снаблен связанным с программирующим устройством упором, установленным в зоне перегрузки деталей из подвески в тележку с возможностью взаимодействия с подвесками.

Кроме того, с целью расширения номенклатуры перегружаемых деталей система автоматизированного обеспе10чения деталями отличается тем, что в ней склад деталей вьтолнен в виде параллельно расположенных замкнутых конвейеров.

Также программирующее устройство

15 снабжено блоком управления, выполненным в виде барабана с адресоносителями подвесок, установленным с возможностью поворота от привода конвейера.

20

Кроме того, технологическое оборудование снабжено загрузочно-ориентирующими устройствами, а приемные позиции технологического оборудования снабжены дозаторами порцион25ной выгрузки деталей в загрузочноориентирующее устройство.

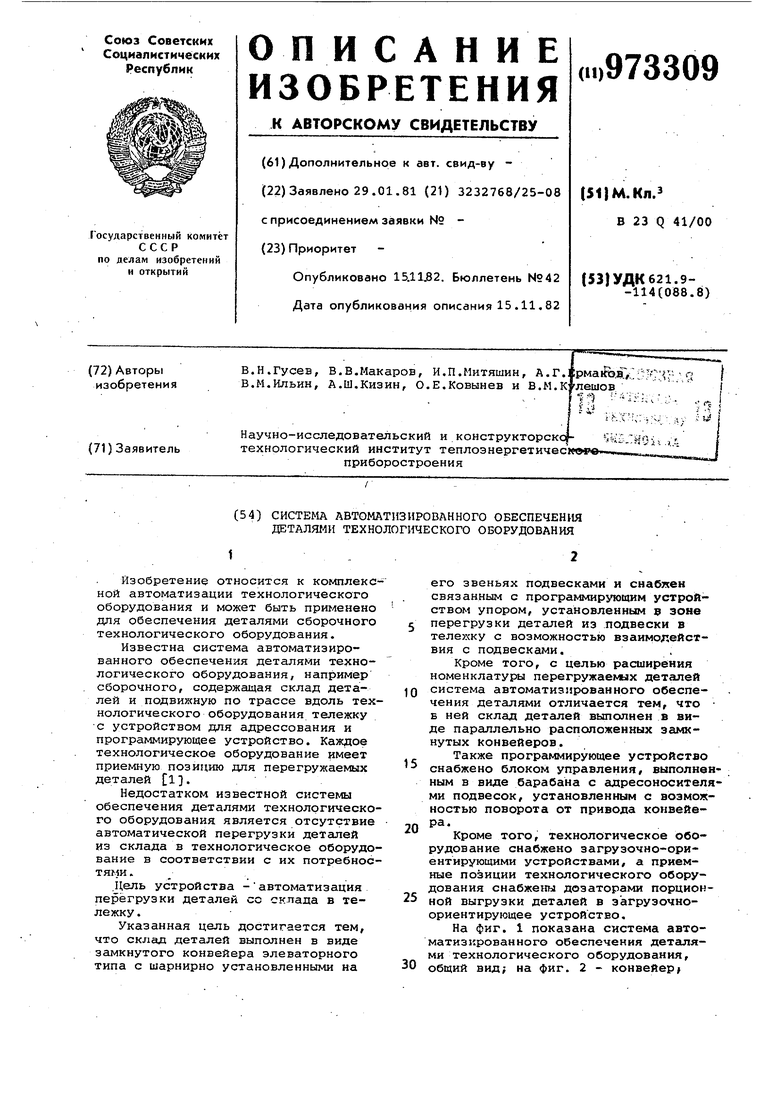

На фиг. 1 показана система автоматизированного обеспечения деталями технологического оборудования,

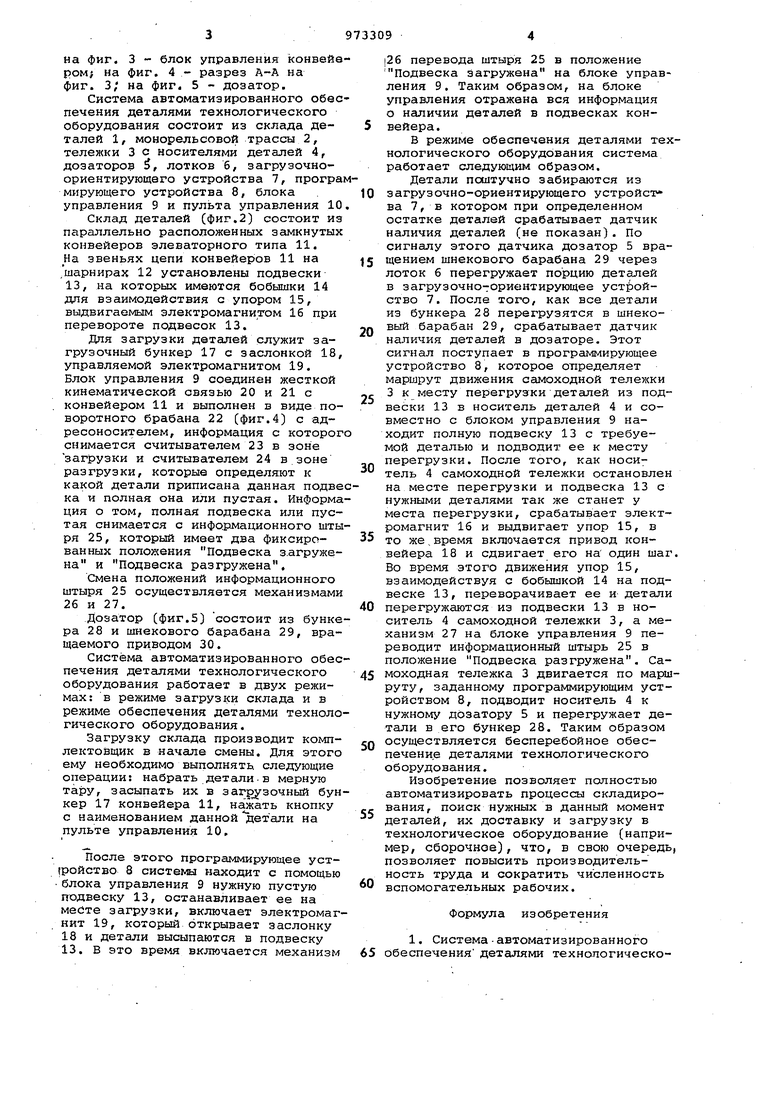

30 общий вид; на фиг. 2 - конвейер

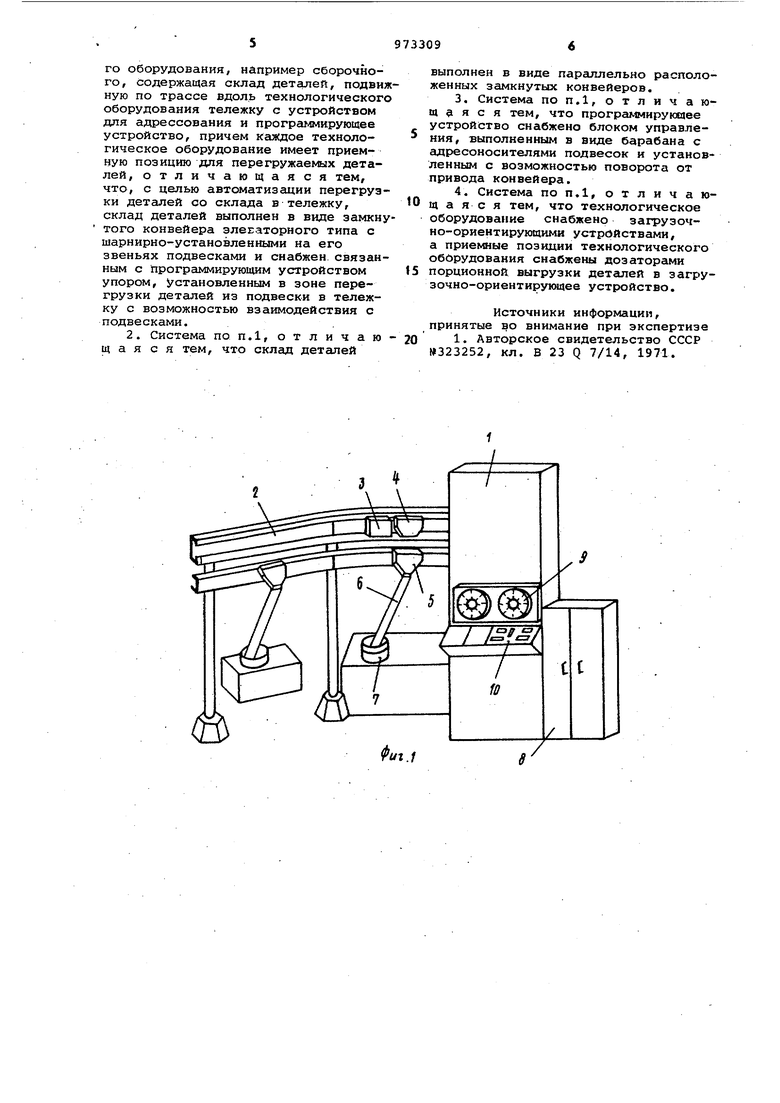

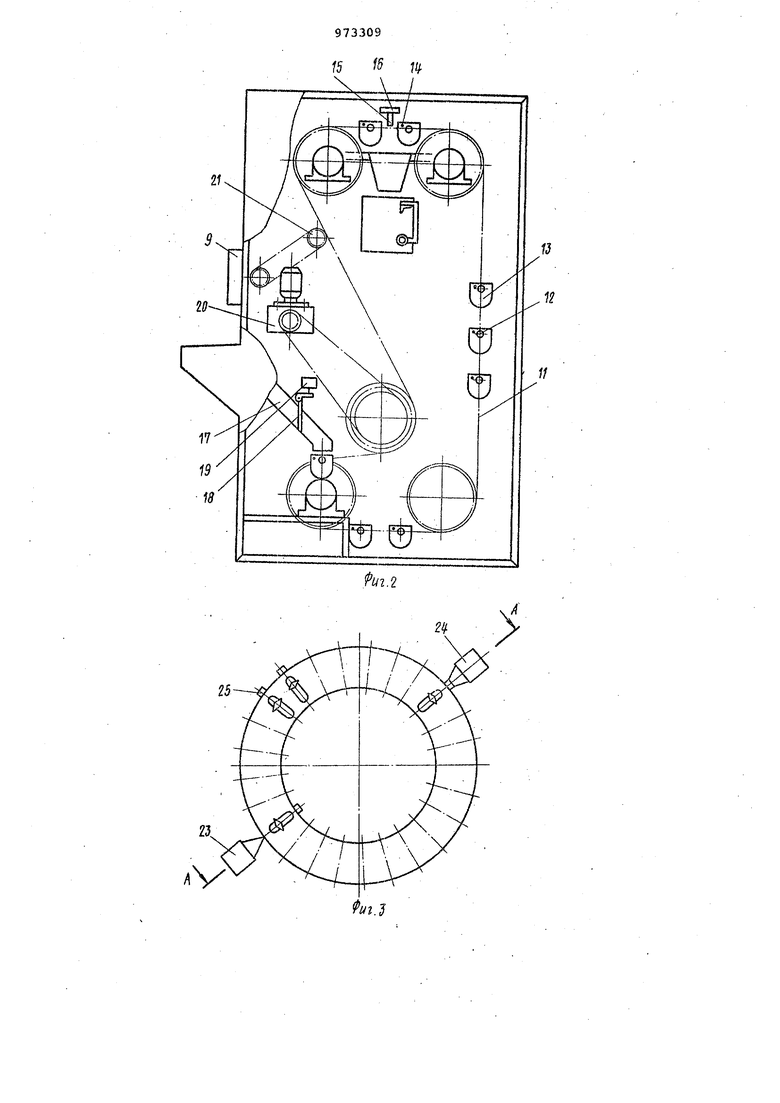

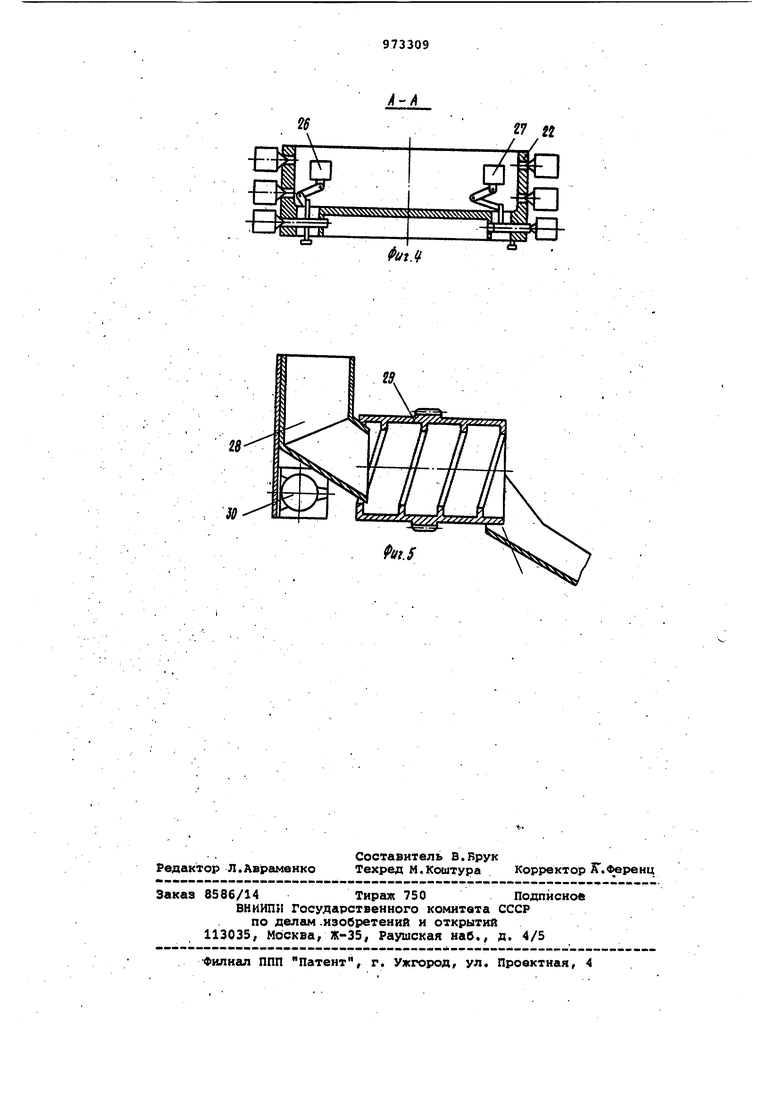

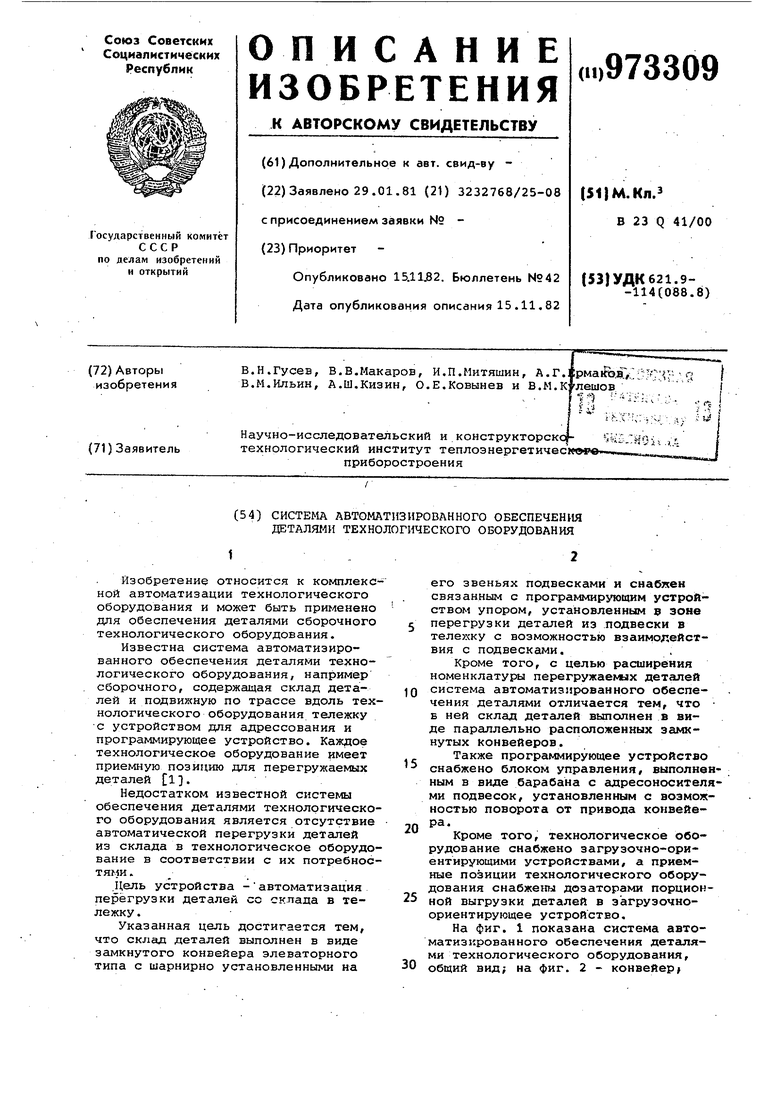

на фиг. 3 - блок управления конвейером; на фиг. 4 - разрез А-А на фиг. З; на фиг. 5 - дозатор.

Система автоматизированного обеспечения деталями технологического оборудования состоит из склада деталей 1, монорельсовой трассы 2, тележки 3 с носителями деталей 4, дозаторор i, лотков б, загрузочноориентирующаго устройства 7, программирующего устройства 8, блока управления 9 и пульта управления 10.

Склад деталей СФиг.2) состоит из параллельно расположенных замкнутых конвейеров элеваторного типа 11. На звеньях цепи конвейеров 11 на шарнирах 12 установлены подвески 13, на которых имеются бобышки 14 для взаимодействия с упором 15, выдвигаемым электромагнитом 16 при перевороте подвесок 13.

Дня загрузки деталей служит загрузочный бункер 17 с заслонкой 18, управляемой электромагнитом 19. Блок управления 9 соединен жесткой кинематической связью 20 и 21 с конвейером 11 и выполнен в виде поворотного брабана 22 (фиг.4) с адресоносителем, информация с которого снимается считывателем 23 в зоне загрузки и считывателем 24 в зоне разгрузки, которые определяют к какой детали приписана данная подвеска и полная она или пустая. Информация о том, полная подвеска или пустая снимается с информационного штыря 25, который имеет два фиксированных положения Подвеска з.агружена и Подвеска разгружена.

Смена положений информационного штыря 25 осуществляется механизмами 26 и 27.

Дозатор (фиг.5) состоит из бункера 28 и шнекового барабана 29, вращаемого приводом 30.

Система автоматизированного обеспечения деталями технологического оборудования работает в двух режимах: в режиме загрузки склада и в режиме обеспечения деталями технологического оборудования.

Загрузку склада производит комплектовщик в начале смены. Для этого ему необходимо выполнять следующие операции: набрать детали-в мерную тару, засыпать их в заг|); зочный бункер 17 конвейера 11, нажать кнопку с наименованием данной детали на пульте управления 10.

После этого программирующее устойство 8 системы находит с помощью блока управления 9 нужную пустую одвеску 13, останавливает ее на есте загрузки, включает электромагит 19, который открывает заслонку 18 и детали высыпаются в подвеску 13. В это время включается механизм

|26 перевода штыря 25 в положение Подвеска загружена на блоке управления 9. Таким образом, на блоке управления отражена вся информация о наличии деталей в подвесках конвейера.

В режиме обеспечения деталями технологического оборудования система работает следующим образом.

Детали поштучно забираются из загрузочно-ориентирующего устройства 7, в котором при определенном остатке деталей срабатывает датчик наличия деталей (не показан). По сигналу этого датчика дозатор 5 вращением шнекового барабана 29 через лоток б перегружает порцию деталей в загрузочно-ориентирующее уст зойство 7. После того, как все детали из бункера 28 перегрузятся в шнековый барабан 29, срабатывает датчик наличия деталей в дозаторе. Этот сигнал поступает в программирующее устройство 8, которое определяет маршрут движения самоходной тележки 3 к месту перегрузки деталей из подвески 13 в носитель детгшей 4 и совместно с блоком управления 9 находит полную подвеску 13 с требуемой деталью и подводит ее к месту перегрузки. После того, как носитель 4 самоходной тележки остановлен на месте перегрузки и подвеска 13 с нужными деталями так же станет у места перегрузки, срабатывает электромагнит 16 и выдвигает упор 15, в то же,время включается привод конвейера 18 и сдвигает его на один шаг Во время этого движения упор 15, взаимодействуя с бобышкой 14 на подвеске 13, переворачивает ее и детали перегружаются из подвески 13 в носитель 4 самоходной тележки 3, а механизм 27 на блоке управления 9 переводит информационный штырь 25 в положение Подвеска разгружена. Самоходная тележка 3 двигается по маршруту, заданному программирующим устройством 8, подводит носитель 4 к нужному дозатору 5 и перегружает детали в его бункер 28. Таким образом осуществляется бесперебойное обеспечение деталями технологического оборудования.

Изобретение позволяет полностью автоматизировать процессы складирования, поиск нужных в данный момент деталей, их доставку и загрузку в технологическое оборудование (например, сборочное), что, в свою очередь позволяет повысить производительность труда и сократить численность вспомогательных рабочих.

Формула изобретения

1. Система-автоматизированного 65 обеспечения деталями технопогического оборудования, например сборочного, содержащая склад деталей, подвижную по трассе вдоль технологического оборудования тележку с устройством для адрессования и програ1Ф1ирующее устройство, причем каждое технологическое оборудование имеет приемную позицию для перегружаемых деталей, отличающаяся тем, что, с целью автоматизации перегрузки деталей со склада в тележку, склад деталей выполнен в виде замкнутого конвейера элеваторного типа с шарнирно-установленными на его звеньях подвесками и снабжен связанным с программирующим устройством упором, установленным в зоне перегрузки деталей из подвески в тележку с возможностью взаимодействия с подвесками.

2. Система поп.1, отличающаяся тем, что склад деталей

выполнен в виде параллельно расположенных замкнутых конвейеров.

3.Система поп.1, отличающаяся тем, что програк1мируюмее устройство снабжено блоком управления, выполненным в виде барабана с адресоносителями подвесок и установленным с возможностью поворота от привода конвейера.

4.Система поп.1, отличающ а я с я тем, что технологическое

оборудование снабжено загрузочно-ориентирующими устройствами, а приемные позиции технологического оборудования снабжены дозаторами порционной выгрузки деталей в загрузочно-ориентируимдее устройство.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №323252, кл. В 23 Q 7/14, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНАЛАЖИВАЕМОЕ УСТРОЙСТВО С ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕГРУЗКИЗАГОТОВОК | 1969 |

|

SU246290A1 |

| Поточная линия для производства изделий верхнего трикотажа | 1978 |

|

SU958539A1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| Устройство для перегрузки изделий | 1977 |

|

SU686953A1 |

| Поточно-механизированная линия очистки и зачистки отливок | 1987 |

|

SU1489923A1 |

| Поточная линия для производства трикотажного полотна | 1981 |

|

SU1306991A1 |

| Установка для приготовления бетонных смесей и растворов | 1985 |

|

SU1377193A1 |

| Загрузочно-разгрузочное устройство технологического оборудования | 1980 |

|

SU1125120A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

21

Ш

Авторы

Даты

1982-11-15—Публикация

1981-01-29—Подача