Изобретение относится к эпоксидным материалам для формования блок-коллекторов при производстве газоразделительных элементов с использованием волокна из по- ли-4-метйлпентена-1, предназначенных для генерирования во взрывоопасных емкостях нейтрального газа (азота) из атмосферного воздуха в целях обеспечения техники безопасности.

Целью изобретения является повышение при (60±2)°С адгезии эпоксидной композиции к волокнуиз поли-4-метилпентена-1, максимальной прочности при двухстороннем срезе и модуля упругости композиции, наполненной указанным волокном, а также минус 60±2°С деформации.

Поставленная цель достигается тем, что эпоксидная композиция, включающая эпок- сидиановую смолу, модификатор и отверди- тель, в качестве модификатора содержит диглицидиловый эфир метилтетрагидрофта- яевой кислоты, а в качестве отвердителя смесь диэтилентриаминометилфенола и ди- цианэтилдиэтилентриамина в соотношении 3:1 при следующем соотношении компонентов композиции, мас.ч.:

Эпоксидиановая смола ЭД-20100 Диглицидиловый эфир метилтетрагидрофталевой кислоты 100

00

о

со

00

JV

Диэтилентриаминометил фенол40,65-44,64

Дицианэтилдиэтилен-

триэмин13,55-14,88

Пример1.К100 мае.ч, эпоксидиано- вой смолы ЭД-20 добавляют 100 мас.ч. эпок- сидной смолы УП-640 (диглицидиловый эфир метилтетрагидрофталевой кислоты) и смесь тщательно перемешивают до получения однородной массы. Затем к смеси 2-х смол добавляют 40,65 мас.ч. отвердителя УП-583 (диэтилентриаминометилфенол) и 1.3,55 мас.ч. отвердителя УП-0633 (дицианэ- тилдиэтилентриамин) (соотношение отвер- дителей 3:1 соответственно) и все тщательно перемешивают до получения однородной массы Приготовленную таким образом эпоксидную композицию применяют для пропитки волокон

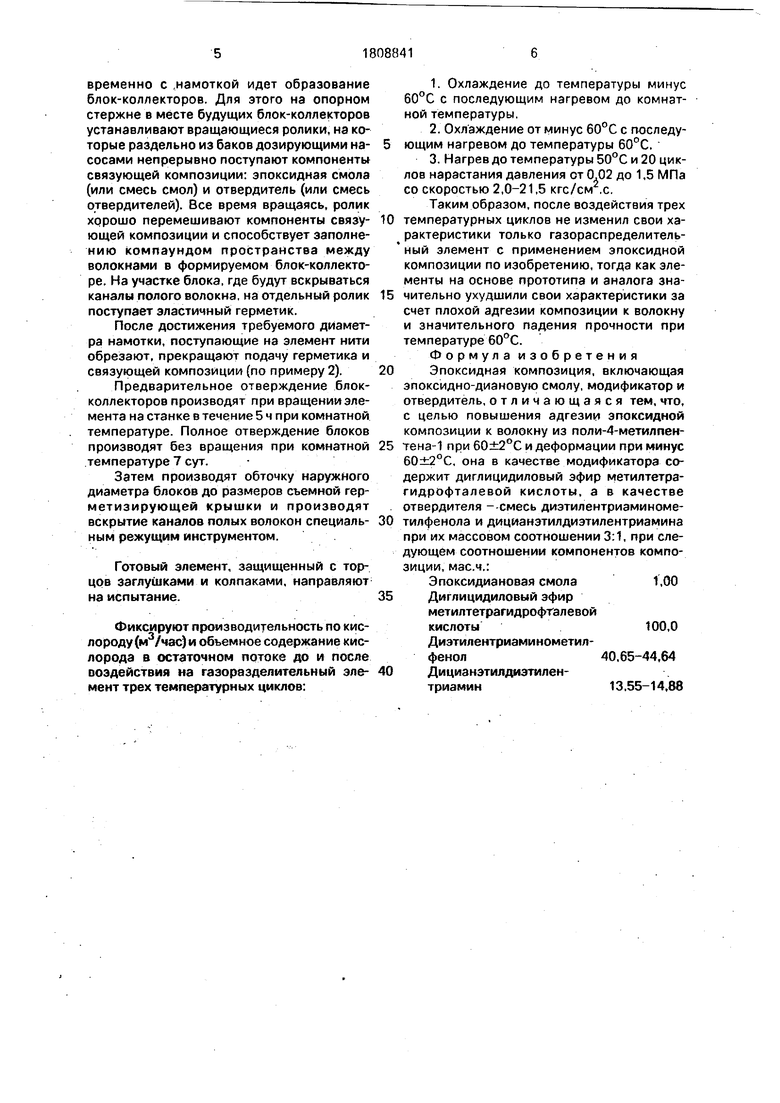

Пример 2-9. Приготовление композиций проводят аналогично примеру 1. Составы композиций представлены в табл.1. (Примеры 4-9 контрольные).

ПримерЮ. Для определения свойств композиций по примерам 1-9 используют заливочную форму, которая состоит из фто- ропластового бруса,-с 22 полукруглыми углублениями по краям. В сборе брус с двумя другими боковыми планками, также имеющими по 11 полукруглых углублений в каждом., образуют 22 заливочных круглых полости для эпоксидной композиции. Изготовление составных образцов производят в следующей последовательности. К брусу с помощью четырех винтов прикрепляют тонкую П-образную скобу из нержавеющей стали.

Далее подбирают необходимой длины волокно, один конец которого закрепляют в гнезде винтом и наматывают с фиксацией в имеющихся на брусе и скобе вырезах. Второй конец нити закрепляют с помощью винта на правой половине бруса. Затем с двух сторон присоединяют с помощью крепежа боковые планки. Вырезы внизу на брусе и кверху на П-образной планке выполнены таким образом, что волокно, находящееся в них,проходит через центр, образованный брусом и боковыми планками заливочных полостей.

Форму устанавливают в термошкаф, нагретый до температуры отверждения 80°С и выдерживают в шкафу в течение 1,0-1,5 ч. Затем форму вынимают и стеклянной палочкой каждую ячейку заполняют приготовленной эпоксидной композицией,

Заполненную форму снова помещают в шкаф и выдерживают в течение 5 часов. После охлаждения острым лезвием обрезают нить внизу по фторопласту, а вверху- по

металлической планке. Нить распадается и получается 20 образцов, представляющих собой диски из эпоксидной композиции диаметром 7 мм, толщиной 1,0-1,5. мм, через

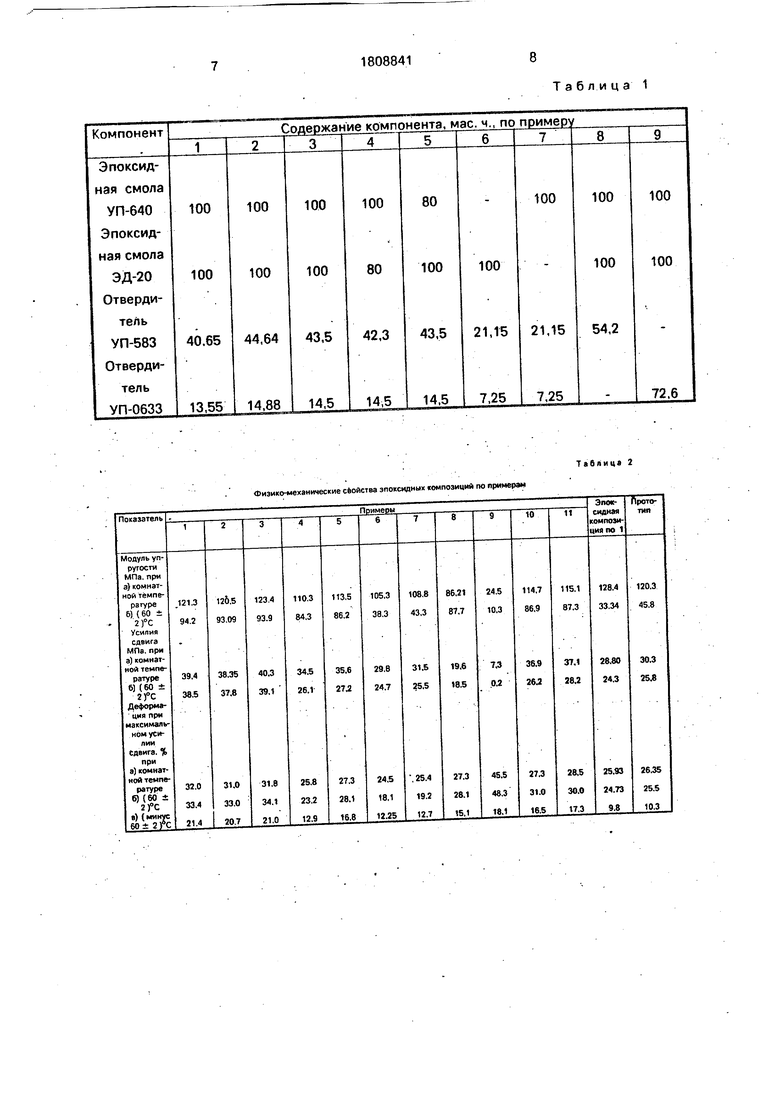

центры которых проходит волокно. Испытание полученных образцов осуществляют путем выдергивания нити из эпоксидного диска. Результаты испытаний представлены втабл,2.

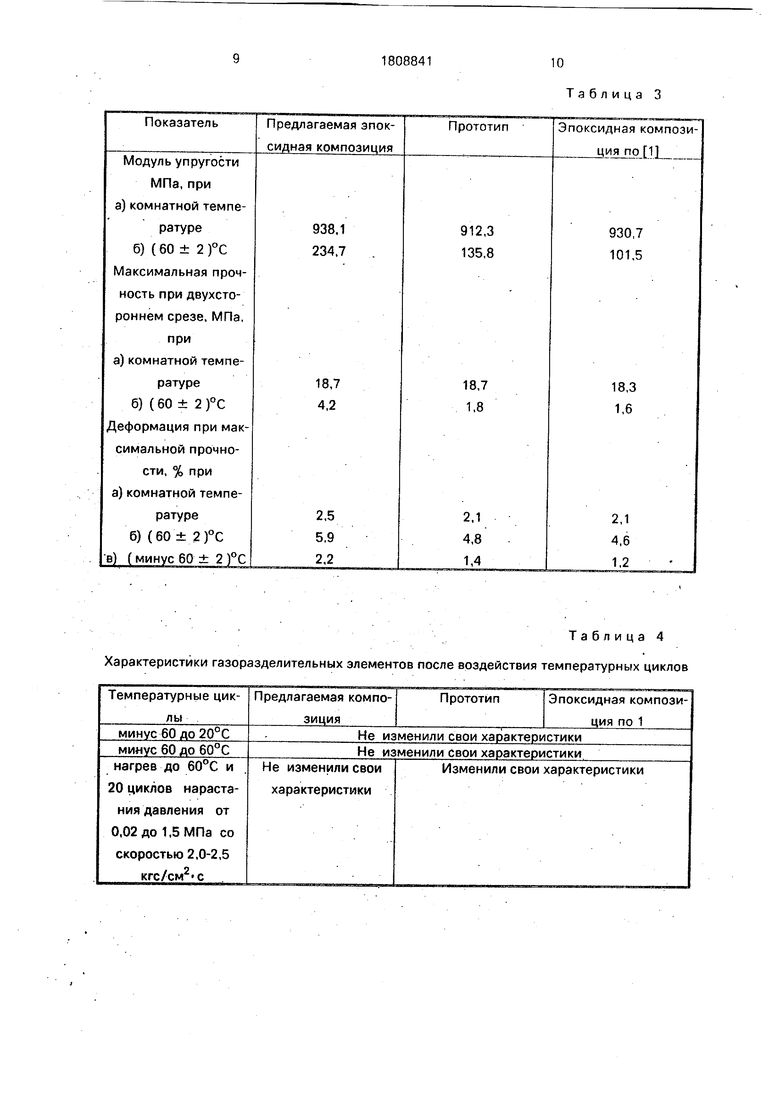

ПримерП. Изготовление образцов по примеру 2 для испытаний, приведенных в табл.3.

Изготавливают шестигранники намоткой волокна со связующим. На ось станка

5 устанавливают опорный стержень в форме шестигранника. На шестигранник при вращении производят намотку полых волокон с бобин (30 шт.). На станок волокно поступает через нитенатяжитель и направляющие от0 верстия раскладчика.

Одновременно с намоткой волокна на всю поверхность шестигранника непрерывно поступают через дозирующие насосы компоненты связующей композиции: смола

5 и отвердИтель. Для перемешивания композиции устанавливают вращающийся ролик, длина которого соответствует длине грани шестигранника.

По достижении заданной высоты грани

0 нити обрезают, прекращают подачу смолы и отвердителя. Предварительное отвержде- ние шестигранника производят при вращении в течение 5 часов при комнатной температуре, затем осуществляют доотвер5 ждение без вращения 7 суток при комнатной температуре.

Готовый шестигранник разрезают на 6 граней. Из граней шестигранника механической обработкой изготавливают образцы

0 размером 4x8x60 мм (толщина х ширина х длина мм) для испытаний на двухсторонний срез, модуль упругости и деформацию при максимальной прочности.

Изготовление газоразделительного эле5 мента,

Газоразделительный элемент представляет собой мембрану из полых полупроницаемых волокон на опорном стержне. Герметичность торцевых частей элемента

0 обеспечивают закреплением волокон в блок-коллекторах с помощью связующей композиции.

На ось станка для изготовления элементов устанавливают опорный стержень, на

5 который производят намотку полых волокон с бобин (120-180 шт.). На станок волокно поступает через нитенатяжитель и направляющие отверстия нитераскладчика таким образом, что получают крестовую намотку полых волокон с углом намотки 45°. Одновременно с .намоткой идет образование блок-коллекторов. Для этого на опорном стержне в месте будущих блок-коллекторов устанавливают вращающиеся ролики, на которые раздельно из баков дозирующими насосами непрерывно поступают компоненты связующей композиции: эпоксидная смола (или смесь смол) и отвердитель (или смесь отвердителей). Все время вращаясь, ролик хорошо перемешивают компоненты связующей композиции и способствует заполнению компаундом пространства между волокнами в формируемом блок-коллекторе. На участке блока, где будут вскрываться каналы полого волокна, на отдельный ролик поступает эластичный герметик.

После достижения требуемого диаметра намотки, поступающие на элемент нити обрезают, прекращают подачу герметика и связующей композиции (по примеру 2).

Предварительное отверждение блок- коллекторов производят при вращении элемента на станке в течение 5 ч при комнатной температуре. Полное отверждение блоков производят без вращения при комнаткой температуре 7 сут.

Затем производят обточку наружного диаметра блоков до размеров съемной герметизирующей крышки и производят вскрытие каналов полых волокон специальным режущим инструментом.

Готовый элемент, защищенный с торцов заглушками и колпаками, направляют на испытание.

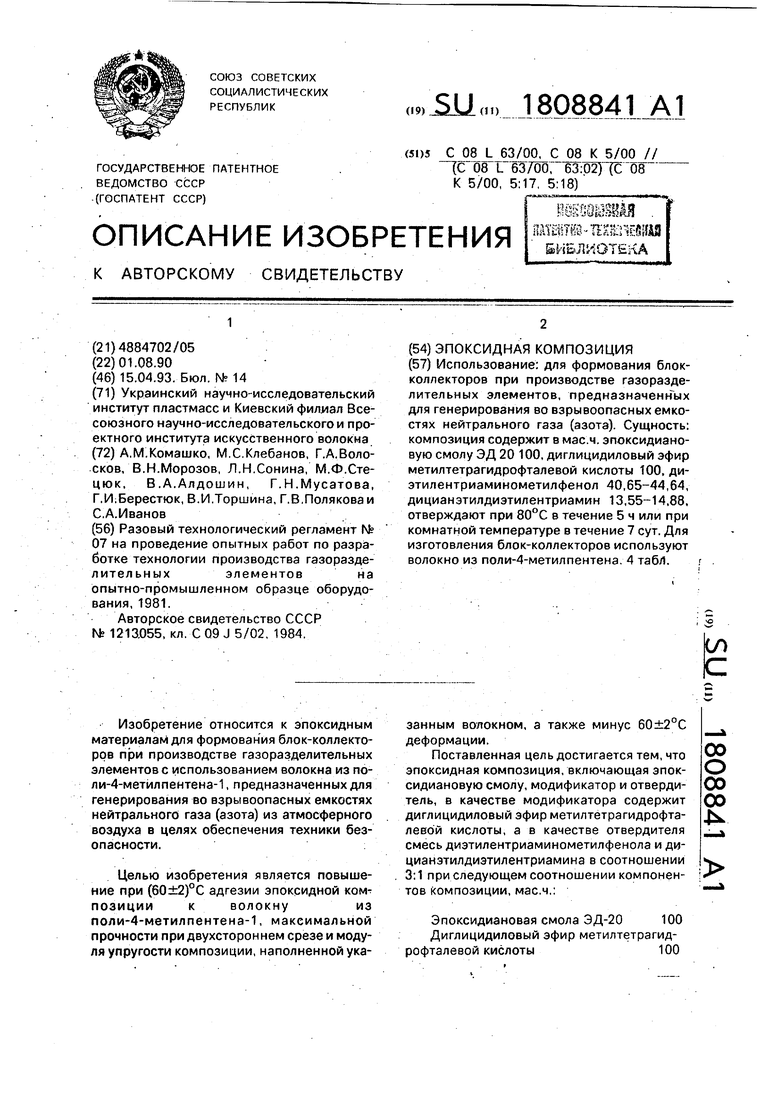

Фиксируют производительность по кислороду (м3/час) и объемное содержание кислорода в остаточном потоке до и после воздействия на газоразделительный элемент трех температурных циклов:

1. Охлаждение до температуры минус 60°С с последующим нагревом до комнатной температуры.

2. Охлаждение от минус 60°С с последу- ющим нагревом до температуры 60°С.

3. Нагрев до температуры 50°С и 20 циклов нарастания давления от 0,02 до 1,5 МПа со скоростью 2,0-21,5 кгс/см .с.

Таким образом, после воздействия трех температурных циклов не изменил свои ха- рактеристики только газораспределитель- ный элемент с применением эпоксидной композиции по изобретению, тогда как элементы на основе прототипа и аналога зна- чительно ухудшили свои характеристики за счет плохой адгезии композиции к волокну и значительного падения прочности при температуре 60°С.

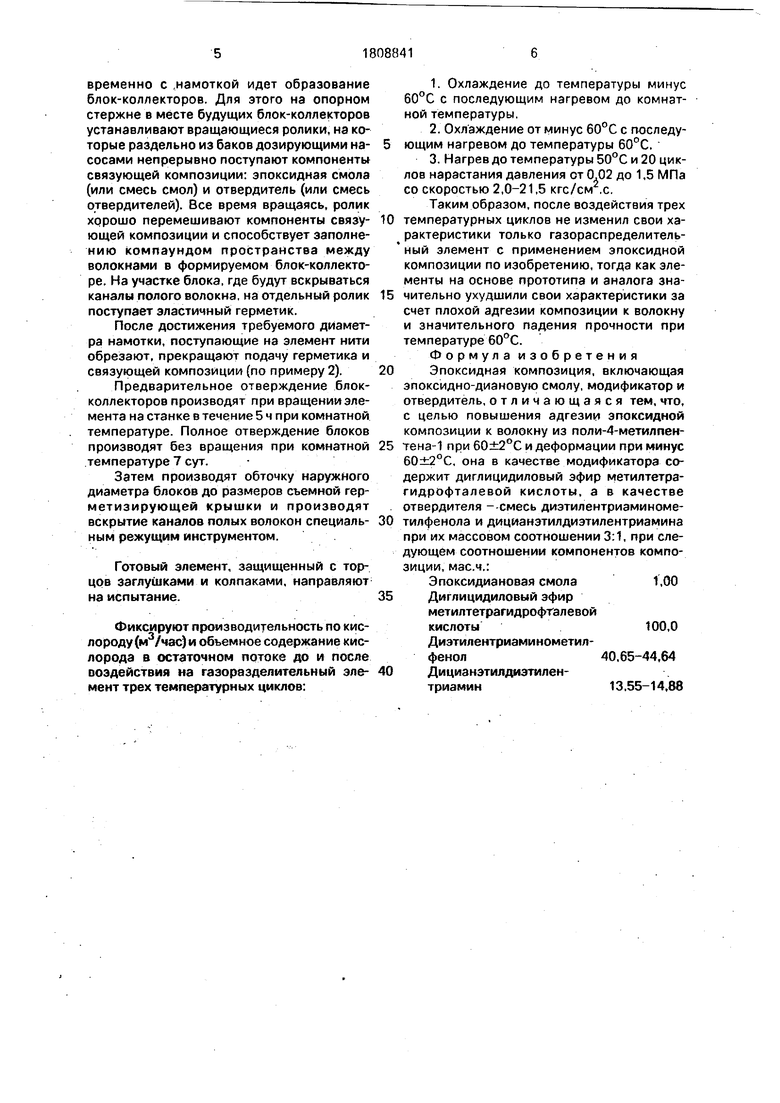

Ф о р м у л а и з о б р е т е н и я Эпоксидная композиция, включающая эпоксидно-диановую смолу, модификатор и отвердитель, отличающаяся тем, что, с целью повышения адгезии эпоксидной композиции к волокну из поли-4-метилпен- тена-1 при 60±2°С и деформации при минус 60±2°С, она в качестве модификатора содержит диглицидиловый эфир метилтетра- гидрофталевой кислоты, а в качестве отвердителя --смесь диэтилентриэминоме- тилфенола и дицианэтилдиэтилентриамина при их массовом соотношении 3:1, при следующем соотношении компонентов композиции, мзс.ч.:

Эпоксидиановая смола1,00 Диглицидиловый эфир

метилтетрагидрофгалевой кислоты100,0 Диэтилентриаминометил- фенол 40,65-44,64 Дицианэтилдиэтилентриамин13.55-14,88

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЮЩИХСЯ ИЗДЕЛИЙ | 2003 |

|

RU2253659C2 |

| Полимерная композиция для получения армированных пластиков | 1982 |

|

SU1060650A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540084C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2345106C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527086C2 |

| НИЗКОВЯЗКОЕ ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ С ВЫСОКОЙ ТРЕЩИНОСТОЙКОСТЬЮ И ТЕПЛОСТОЙКОСТЬЮ | 2020 |

|

RU2756806C1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| АМИНОПРОИЗВОДНЫЕ ФУЛЛЕРЕНА С60 И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЕ АМИНОПРОИЗВОДНЫЕ | 2004 |

|

RU2254329C1 |

| Эпоксидная композиция | 1977 |

|

SU749868A1 |

| ПРЕПРЕГ | 2018 |

|

RU2687926C1 |

Использование: для формования блок- коллекторов при производстве газоразделительных элементов, предназначенных для генерирования во взрывоопасных емкостях нейтрального газа (азота). Сущность: композиция содержит в мас.ч. эпоксидиано- вую смолу ЭД 20 100, диглицидиловый эфир метилтетрагидрофталевой кислоты 100, ди- этилентриаминометилфенол 40,65-44,64, дицианэтилдиэтилентриамин 13,55-14,88, отверждают при 80°С в течение 5 ч или при комнатной температуре в течение 7 сут. Для изготовления блок-коллекторов используют волокно из поли-4-метилпентена. 4 табл. СО С

Физико-механические свойства эпоксидных композиций по примерам

Таблица 2

Таблица4 Характеристики газоразделительных элементов после воздействия температурных циклов

Таблица 3

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Водогрейный прибор | 1915 |

|

SU1213A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-04-15—Публикация

1990-08-01—Подача