Изобретение относится к области получения огнестойких композиций на основе поликарбоната, применяемых для изготовления конструкционных изделий для космической техники, для автомобильной, судостроительной, электронной и др.отраслей промышленности.

Целью изобретения является снижение дымовыделения композиций на основе поликарбоната.

Поставленная цель достигается тем.что композиция, включающая поликарбонат, натриевую соль сахарина и модифицирующую добавку, в качестве модифицирующей добавки содержит смесь алифатических одноатомных спиртов do-Ci8 при следующем

соотношении компонентов композиции, мас.ч.:

Поликарбонат100 Натриевая соль сахарина 0,01-0,5 Модифицирующая добавка 0,1-1,0 Композиция может содержать усиливающий наполнитель - стекло- или углеволок- но в количестве 10-75 мас.ч. на 100 мас.ч. поликарбоната. При необходимости в состав композиции могут быть введены целевые добавки (красители, мягчители, антипирены и др.) в любых подходящих количествах.

Использование натриевой соли Сх и смеси одноатомных спиртов для снижения

00

о

00

00

N

дымовыделения полимерных композиций до настоящего времени не известно.

Предельные количества натриевой соли Сх определяются тем, что при ее содержании менее 0,01 мас.ч. и более 0,5 мас.ч. не достигается требуемый высокий уровень огнестойкости.

Заявленные количества смеси Cip-18одноатомных спиртов определяются тем, что при содержании менее 0,1 мас.ч. менее проявляется эффект снижения дымовыделения, а при содержании более 1,0 мас.ч. ухудшаются физико-механические характеристики.

При изготовлении композиций использованы:

Поликарбонат - ТУ 6-06-68-89.

Сахарин в виде натриевой соли - фарм- статья-42-1429-80.

Смесь одноатомных спиртов Скмв - ГОСТ 13937-86.

Стековолокно ДСВЧ-83 - ТУ 6-19-390- 88. . .

.Стеклоровинг - ГОСТ 17139-79.

Углеволокно - ГОСТ 6-06-31-599-87.

Уровень дымовыделения образцов композиций определяется по методике, описанной в ГОСТ 24632-81, которая состоит в следующем: в режиме пиролиза (тления) и в режиме горения (пламенное горение) образ-, цы в специальной камере выделяют дым, удельная оптическая плотность (D) которого рассчитывается на основании измерения интенсивности светового потока, прошедшего через задымленное пространство камеры, и сравнения с-первоначальной интенсивностью светового потока по формуле -S- Ig -т- , где V - объем испытательной камеры, L- длина светового пути в задымленной среде, S- площадь образца, 10 - первоначальная интенсивность светового потока, I - интенсивность светового потока в опыте.

Так как измерение интенсивности светового потока производится на протяжении ; всего опыта, начиная с момента подачи на образец теплового потока, можно рассчитывать ее для любого момента опыта. Наиболее информативными являются данные по дымовыделению в первые минуты после начала опыта (обычно через 2 минуты после подачи теплового потока - Da) и максимальное дымовыделение- Омакс (так как зависимость оптической плотности дыма имеет экстремальный характер в зависимости от времени опыта).

Пример.К 100 мае.ч. поликарбоната (ТУ 6-06-68-89) добавляют 0,01 мас.ч. порошка натриевой соли сахарина (Сх), (фармстатья - 42-14-29-80), 0,1 мас.ч. смеси одноатомных спиртов (Сю-ш) (ОС), (ГОСТ 13937- 86), и перемешивают в низкоскоростном сухом смесителе. Полученную смесь сушат

при температуре 120°С в течение 24 часов под вакуумом с остаточным давлением 20 мм рт.ст., подают в загрузочную зону экс- трудера и гранулируют при режимах, обычных для получения поликарбонатных

композиций. Полученный материал перерабатывают литьем под давлением обычным способом на термопластавтоматах и получают стандартные образцы для испытаний на огнестойкость, физико-механические характеристики и дымообразующую способность. Характеристики материалов на основе полученных композиций приведены в таблице.

П р и м е р 2. Аналогичен примеру 1, но добавляютО,5 мас.ч. натриевой соли Сх и 1,0 мас.ч. смеси одноатомных спиртов.

Пр и ме р 3. Аналогичен примеру 1, но в качестве усиливающего наполнителя добавляют 43 мас.ч. стекловолокна в виде до- зирующёгося стекловолокна ДСВЧ-83 (ТУ 6-19-390-88)..

П р и м е р 4. Аналогичен примеру 2, но в качестве усиливающего наполнителя добавляют стекловолокно в виде ровинга из стеклянных нитей (ГОСТ 17139-79) в количестве 75 мас.ч., который непрерывно подают в вакуумную зону экструдера в расплав.

Примеры 5 и 6. Аналогичны примерам 1,2, но в качестве усиливающего наполните- ля добавляют углеволокно (ГОСТ 6-06-31- . 599-87).- . .

П р и м е р ы 7 и 8. Аналогичны примеру 1, нб дополнительно вводят усиливающий наполнитель - стекловолокно или углево- локно в количестве 10 мас.ч. Контрольные примеры Примеры 9-20 (обосновывающие выбор граничных значений компонентов) аналогичны примеру 1. Количественный и качественный состав композиций приведен в таблице.

Пример ы 21-23 (иллюстрирующие использование гидроокиси алюминия вместо заявленной смеси антипирёноа). Составы и свойства указаны в таблице. Примеры 24-28. Аналогичны примерам композиции по прототипу.

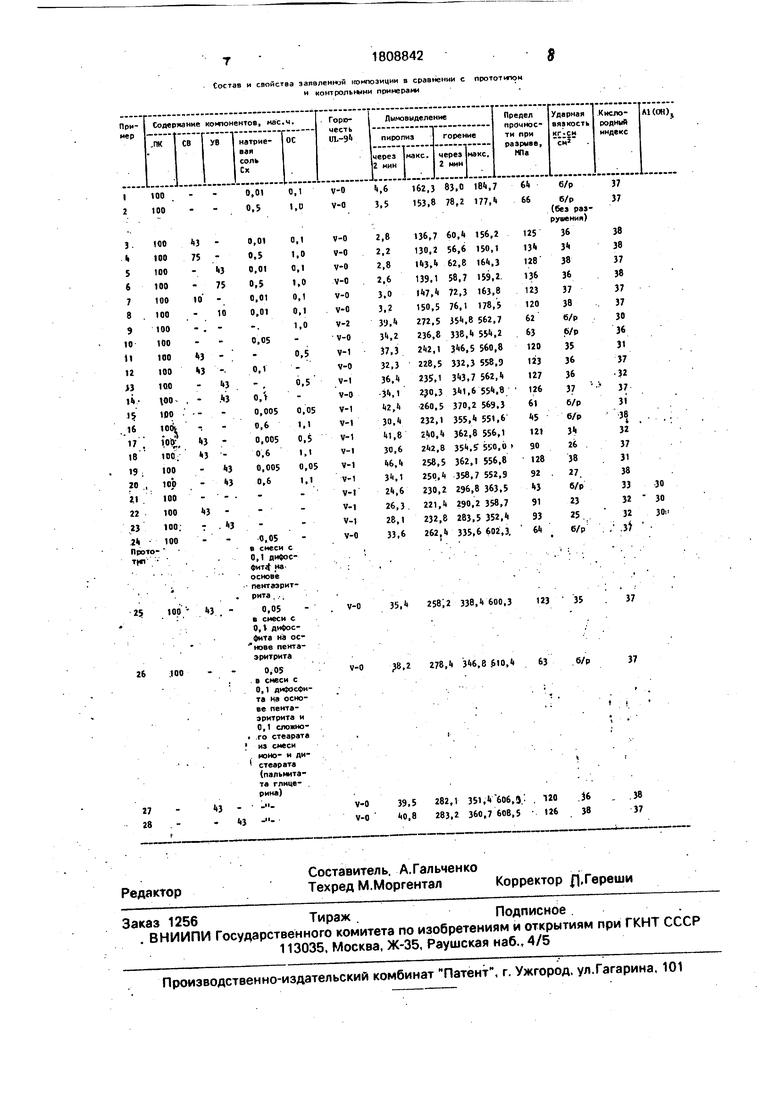

Как видно из таблицы, заявленные композиции (примеры 1-8) имеют такие же вы- сокйе, как у композиции по прототипу (примеры 24-28), огнестойкие (V43J и физико-механические характеристики; удельная плотность дыма (D) для заявляемых композиций ниже, чем у-композиции по прототипу: значения D2 (удельной плотности дыма

через 2 минуты после начала воздействия теплового потока в случае пиролиза или после поджига в случае горения) ниже в 4-15 раз, а значения Омакс (максимальной удельной плотности дыма) ниже в 2-4 раза и находятся ниже уровня 200, что отвечает современным требованиям по дымовыделе- нию.

При отсутствии в композиции одного из синергических компонентов уровень дымо- выделения становится чрезвычайно высоким (гораздо больше 200). Так, при отсутствии в композициях смеси одноатомных спиртов (ОС) (примеры 10,12,14) уровень дымовыделения находится на уровне значений по дымовыделению у композиции по прототипу. При отсутствии в композициях натриевой соли сахарина (примеры 9, .11, 13) уровень дымовыделения также становится таким же высоким, как у композиции по прототипу, к тому же в этом случае композиции теряют свои огнестойкие свойства и переходят в класс горючести V-1; это означает горение образца полимера в течение 25 с, что не отвечает современным требованиям по огнестойкости.

В случае, когда содержание синергических компонентов (соли сахарина и смеси одноатомных спиртов) ниже заявляемого и составляет 0,005 мас.ч. и 0,05 мас.ч. соответственно (примеры 15,17,19) происходит снижение огнестойких характеристик (клас V-1) и увеличение уровня дымовыделения. При содержании соли Сх и ОС выше заявляемого -О,б мас.ч. и 1,1 мас.ч, соответственно (примеры 16,18,20) наблюдается снижение всех характеристик: физико-механических свойств и, соответственно, уровня дымовыделения.

Таким образом, из приведенных примеров видно, что поставленная цель достигается только при использовании всех

предложенных компонентов в заявляемом соотношении,

Для сравнения с заявленной композицией были приготовлены и испытаны компоэиции, содержащие гидроокись алюминия (примеры 21-23), Материал по всем показателям уступает заявляемой композиции: снижается огнестойкость (класс V-1), резко ухудшаются физико-механические характеристики, уровень дымовыделения повышается и значения Омакс превосходят 200 при пиролизе и при горении. При попытке введения больших количеств гидроокиси алюминия (60-80 мае,ч.) в поликарбонат

процесс получения материалов методами экструзионного смешения становится нестабильным и плохо регулируется, что не позволяет получать такие же материалы в промышленном масштабе. При этом уровень дымовыделения в таких материалах значительно снижается, в то время как физико-механические характеристики резко ухудшаются,

Формула изобретения

1. Огнестойкая поликарбонатная композиция, включающая поликарбонат, натриевую соль сахарина и модифицирующую добавку, отличающаяся тем, что, с целью снижения дымовыделения, в качестве модифицирующей добавки она содержит смесь алифатических одноатомных спиртов Cio-Ci8. при следующем соотношении компонентов композиции, мас.ч.: Поликарбонат 100 Натриевая соль сахарина 0,01-0,5 Модифицирующая добавка 0,1-1,0

2. Композиция по п. 1, о т л и ч а ю щ а я- с я тем, что она дополнительно содержит 10-75 мас.ч. на 100 мас.ч. поликарбоната стекло-или углеволокна.

Состав и свойства заявленной композиции в сравнении с прототипом и контрольными примерами

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичная огнестойкая полимерная композиция | 1987 |

|

SU1558939A1 |

| ОПТИЧЕСКИ ПРОЗРАЧНАЯ ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2054018C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2003 |

|

RU2254349C1 |

| Электроизоляционная гранулированная термореактивная пресс-композиция | 1989 |

|

SU1778122A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2477295C2 |

| Огнестойкая полимерная композиция | 1990 |

|

SU1789533A1 |

| ОГНЕСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2005 |

|

RU2283327C1 |

| ОГНЕСТОЙКОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523818C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| ПОЛИМЕРНО-КАУЧУКОВАЯ ГИДРОИЗОЛИРУЮЩАЯ КОМПОЗИЦИЯ ПОНИЖЕННОЙ ПОЖАРНОЙ ОПАСНОСТИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2532519C1 |

Использование: для получения огнестойких материалов, используемых в замкнутых помещениях. Сущность: композицию, содержащую 100 мае.ч. поликарбоната, 0,01-0,5 мае.ч. натриевой соли сахарина и 0,1-1,0 мае.ч. смеси алифатических одноатомных спиртов . готовят смешением компонентов в низкоскоростном смесителе, сушат, экструдируют и гранулируют. 1 табл. ;

| Патент США № 4254015, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| ОГНЕСТОЙКИЙ МАЛОТОКСИЧНЫЙ СТЕКЛОПЛАСТИК | 1987 |

|

SU1552518A1 |

| кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Термопластичная огнестойкая полимерная композиция | 1987 |

|

SU1558939A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-26—Подача