Изобретение относится к получению вторичных продуктов из отходов переработки талловых продуктов и используется для получения модифицированного пека.

В промышленности талловый пек находит применение для проклейки бумаги и других волокнистых материалов, в резиновой промышленности в качестве мягчителя, добавки для типографских красок, в составе пленкообразующих композиций для защиты от коррозии конструкционных материалов.. .

Широкому использованию пека препятствуют его физические свойства, что обусловлено низкой температурой размягчения, а также имеющейся тенденцией использовать при варке смешанных пород древесины, что изменяют качественные показатели таллового пека и затрудняют его переработку.

Для унификации свойств таллового пека проводят его модификацию.

Известен способ получения модифицированного (отвержденного) таллового пека

путем этерификации его пентаэритритом и воскоподобным продуктом окисления полиспиртов при температуре 250°С. Обработанный таким образом талловый пек применяется непосредственно или после смешения с этил целлюлозой в качестве ще- лочностойкого покрытия для металлов и почвы.

Недостатком известного способа является) сужение области использования пека: такой пек не пригоден в к-ачестве мягчителя в резинах, пленкообразующего и т..д.

Известен способ получения модифицированного пека путем нагревания его, обработкой при нагревании гексаметилен- тетрамином (ГМТА) в количестве 0,5-11 масс, % от пека. С целью ускорения процесса обработку пека ГМТА проводят.в присутствии катализатора, выбранного из группы: окись цинка, таллат свинца, таллат марганца. С целью снижения вязкости способ осуществляют в присутствии органических растворителей, например, ксилола.

00

о

00

00

ел

Способ позволяет упростить технологию, расширить ассортимент и уменьшить время высыхания покрытий на его основе.

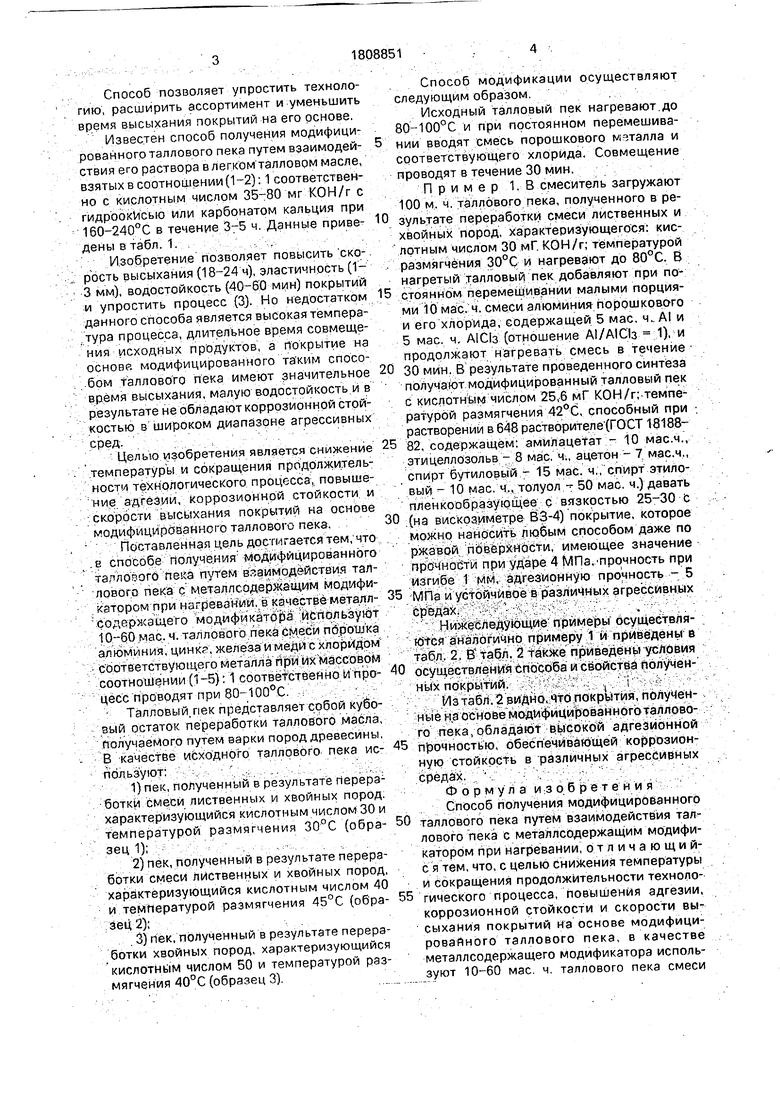

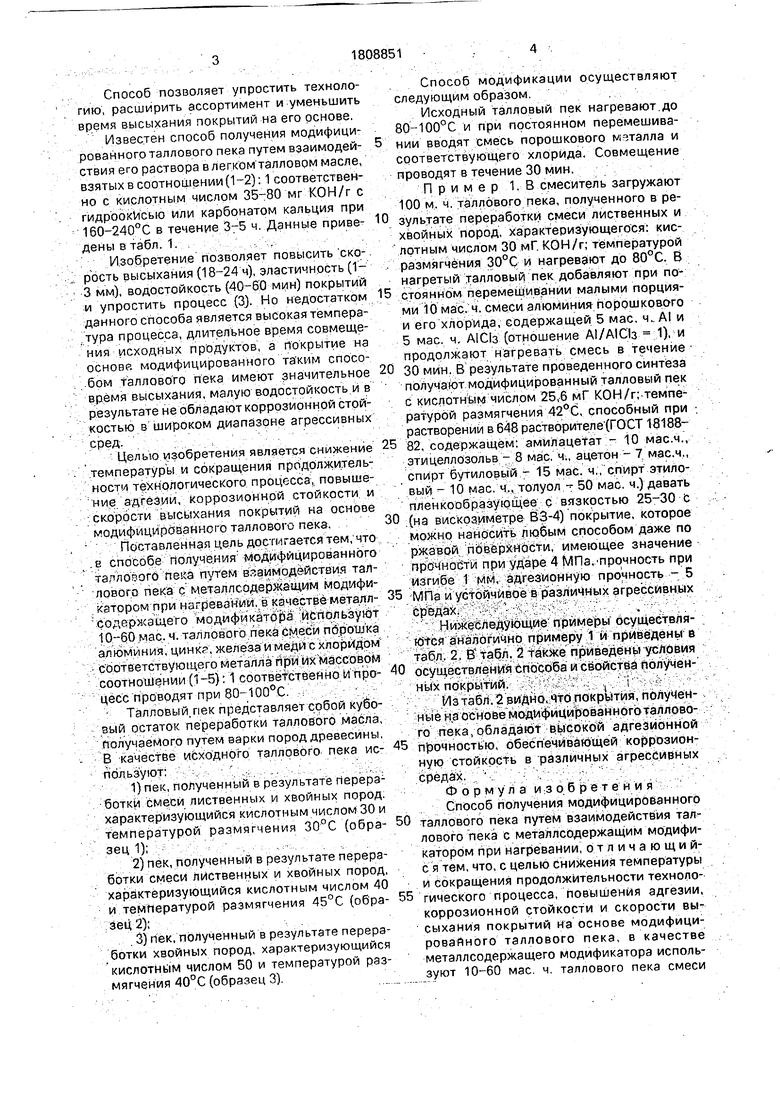

Известен способ получения модифицированного таллового пека путем взаимодействия его раствора в легком талловрм масле, взятых в соотношении (): 1 соответственно с кислотным числом 35-80 мг КОН/г с гидроокисью или карбонатом кальция при 160-240°С в течение 375 ч. Данные приведены в табл. 1. .,;.. ...- :;,.

Изобретение позволяет повысить скорость высыхания (18-24 ч), эластичность (1- 3 мм), водостойкость (4Q-6 Q мин) покрытий и упростить процесс (3). Но недостатком данного способа является высокая температура процесса, длительное время совмещения исходных продуктов, а покрытие на основа модифицированного та ким спо с.о- .бом таллово го пека имеют значительное время высыхания, малую водостойкость.и в результате не обладают коррозионной стойкостью в широком диапазоне агрессивных

рред- ..; :,..., .- : . . ... -. Целью изобретения является снижение

температуры и сокращения продолжительности технологического процесса,, повыше- : ние. адгёзии, коррозионной стойкости и

скорости высыхания покрытий на основе модифицированного таллового пека. : Поставленная цель достигается тем, что

.в способе получе.ния: модифицированного таплРвогб пейэ путем взаимодействия тал:левого пека;с№таллс.одеЈЖащим модификатором при нагревании, в качестве мёталл:содержащего модификатор . Mfrrto/iьзуфт 10-60 мае. ч. тал лрвого пека смес м порошка алюминия, цинке, железа и меди с хлоридом

соответствующего мета/1л а соотношении (1-5): 1 соответствен но UПроцесс проводят при 80-100°.С. -; ; .. . .:.: : ТаллоБЫй.пек представляет собой кубовый остаток переработки таллового .масла, получаемого путем варки пород древесины, В Ka4ecfee исходного таллрвого пека исПбл.ЬЗуЮТ: :;:;;:,,. л. :.;.---:

1) пек, полученный в результате riepepa1

:ботки смеси лиственных и хвойных пород; характеризующийся кислотным числом 30 и температурой размягчения 30°С (образец 1); :; .-,.-.: ....- ., . ..;,..

2) пёк, полученный в результате переработки смеси лиственных и хвойных пород, характеризующийся кислотным числом 40 и температурой размягчения 45°С (об ра- :эец2);-.

3) пёк, полученный в результате переработки хвойных пород, характеризующийся кислотным числом 50 и температурой размягчения 40°С (образец 3).

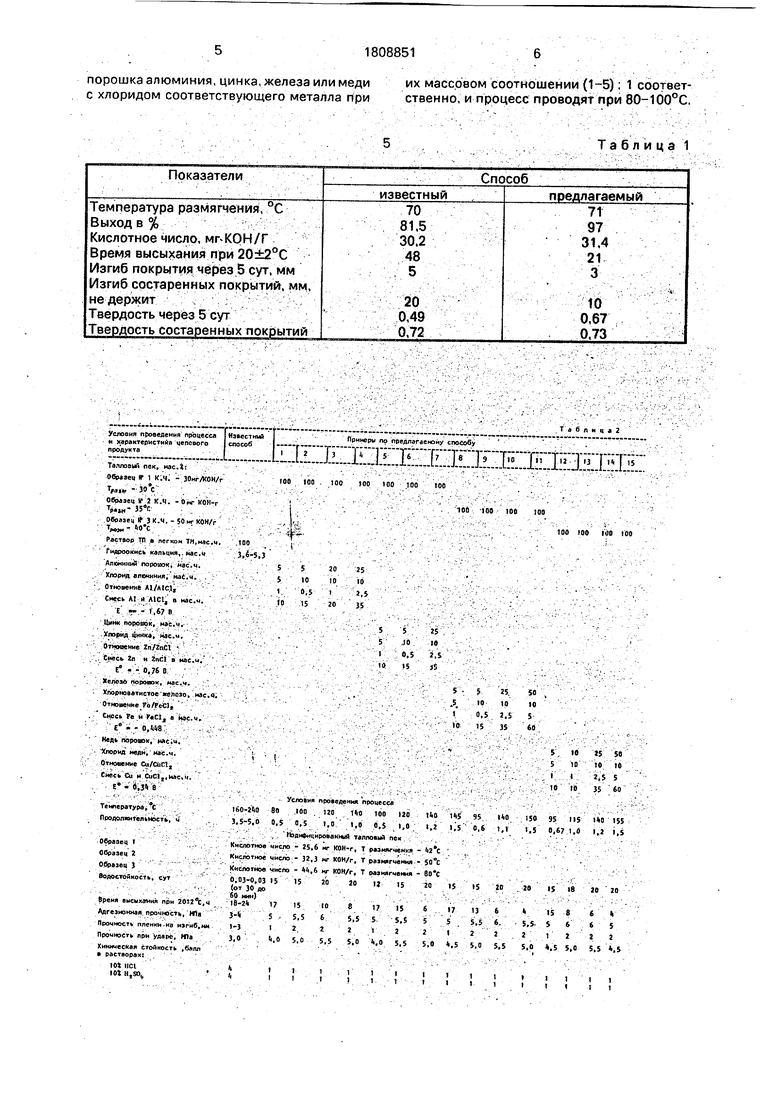

Способ модификации осуществляют следующим образом.

Исходный талловый пек нагревают.до и при постоянном перемешивании вводят смесь порошкового м-зталла и срответствующего хлорида. Совмещение проводят в течение 30 мин.

П р и м е р 1. В смеситель загружают 100 м, ч, таллового пека, полученного в результате переработки смеси лиственных и хвойных пород, характеризующегося: кислотным числом 30 мГ КОН/г; температурой размягчения 30°С и нагревают до 80°С. В нагретый талловый пек добавляют при постоянном пёремещиванИи малыми порциями 10 мае. ч. смеси алюминия порошкрвого и его хлорида, содержащей 5 мае. ч.. AI и 5 мае. ч, А1С1з (отношение А /А1С1з 1), и продолжают нагревать смесь в течение

30 мин. В результате проведенного синтеза получают модифицированный талловый пек с кислотн Ым числом 25,6 МГ КОН/г;-темпе- ратурой размягчения 42°С, способный при растворений в 648 растворителе (ГОСТ 1818882, содержащем: амилацетат:- 10 мас.ч., этицеллозольв - 8 мае, ч., ацетон - 7 мас.ч,, спирт бутиловый - 15 мае. ч,, спирт этиловый 10 мае. ч.,;толуол - 50 мае. ч.) давать пленкообразующее с вязкостью 25-30 с

(на вискрзйметр&ВЗ-4) покрытие, которое наносить любым способом даже по ржаврй, пёвДршрсти, имеющее значение прбчнос тй при уДаре 4 МПа, прочность при изгибе 1 чмй, адгезионную прочность - 5

;МПа и ус1грйчйврё IB разл ичных агрессивных

. :V V::;- : .;;. Bvi e idinMj

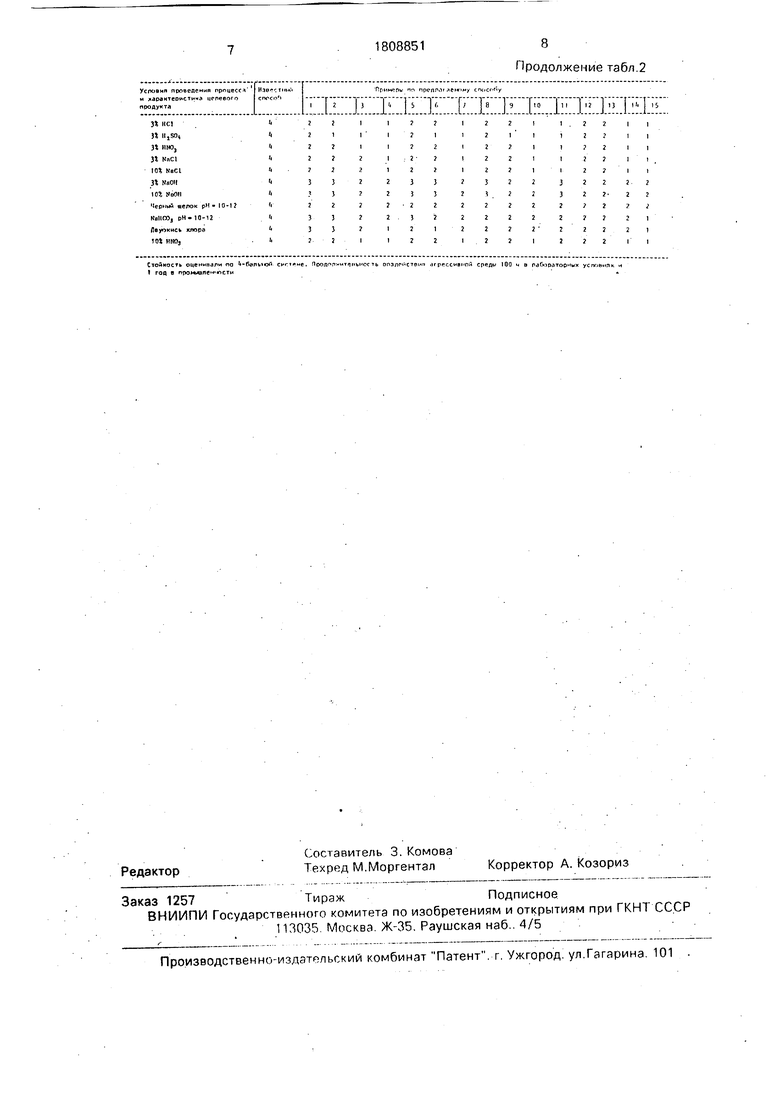

ч; %Ьй налогичнс i П1р имёру 1 и приведены в табл. 2, IB та671,2 приведенй условия

осуществлен спорОбе свойсгвй йблу ённь(х по крытий/ :.. -v; Мзтабл.Звийй($цчтб1покрь1ти, полуЧен- Hbie на Ьсновё)сф,ифйи1лровайнбгрт а го пека, обладаю вУсоко 1 адгёзйднной

прочностью, ббёспечйвающёй коррозионную стой крсФь в различных агрессивных

.С рёДа. ;; Vv -;; ;.;:;;-;;;: ;.v- - ;- - . . ; :

Ф о р м у л а и :з о б р е т е н и я г Способ получения мрдифйциррванногб

таллового пека путём взаимодействия таллового пека:с металлсодержащим модификатором при нагревании, отличающий- с я тем, что, с целью снижения температуры и сокращения продолжительности технологического процесса, повышения адгезии, коррозионной стойкости и скорости высыхания покрытий на основе модифици- ровайного таллового пека, в качестве металлсодержащего модификатора используют 10-60 мае, ч. таллового пека смеси

порошка алюминия, цинка, железа или меди с хлоридом соответствующего металла при

их массовом соотношении (1-5); 1 соответственно, и процесс проводят при 80-100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного таллового пека | 1981 |

|

SU992560A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2138527C1 |

| КОМПОЗИЦИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1989 |

|

RU2039781C1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| МОДИФИЦИРОВАННАЯ ФЕНОЛОФОРМАЛЬДЕГИДНАЯ СМОЛА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНЫХ КЛЕЁНЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИКАТОРА | 2016 |

|

RU2645132C2 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Асфальтобетонная смесь | 1987 |

|

SU1528760A1 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2341544C1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325415C1 |

| Способ получения сложных эфиров таллового масла для изготовления жестких пенополиуретанов (варианты) | 2018 |

|

RU2687070C1 |

Использование: получение модифицированного таллового пека. Сущность изобретения: талловый пёк нагревают до 80- 100°С. вводят 10-60 мае. ч. на 100 мае. ч. таллового пека смеси порошка алюминия, цинка, железа или меди с хлоридом соответствующего металла при их массовом соотношении (1-5): 1 соответственно, 2 табл.

.-- ------..---ч.,

Условия поведения процесса(ИзвестныйI

и характеристика qericooro1 способI продукта I

Тэблмца2

Таллооый пек, нас Л:

Образец Г 1 К.Ч . -ЭОмг/КОН/г

; T,ajv -зрV -.. -...;....

Обрамц 2 К.Ч. -Ьиг КОН-г

. . . . ..Образец 3 К.Ч. - 50мг КОН/г

: W- «V . / /;- . : .. Раствор ТП в лсгхом ТН,мас.ч. Гидроокись кальция,, ндс.ч Алюминий порошок, мае,ч.

. - Хлорид алюминия; . . ; .,. Отношение. А1/А1СД, Смесь AI rt AlGlj в мае,ч.

Е «-,- i,67 в .. - т .Цинк пороадк, нэс« и - - Хпорид цинка, иас.м, ,: . . Отмивение Zn/ZnCt :;/ .: „. Смесь Zn и ZnC в мае.ч/ Е -. о,.7в В:.; ... -: : Лелоао пюроеок, мас.. Хгюрнаватистое желозо, мзс.ч.

Отмоивнйе о/Рс С ;

Ге и в |Цос.ч : -.

: Јв .;; ,: - - ,Х -: Нед ribpoaOK, . . . Хлеред меди/ мае.ч. . Отиошенке Сч/OiClj . Сй«сь Си И CiiCIj.haCiit.

.. . - - - -.

Температура, .: Лродолкител ность ч .

Образец I. .., Образец 2-:,.., ..

Образец } ..

водостойкость,сут

время высыхания при с(м Адгеэионнал. прочность, Hha Прочность; пленки.на иэгиб.нм . П ром мост ь при ударе, НПа

Химическая стойкость ,6дпл

растворах: .

to ни,

0l H±SOV

Примеры ho предлагаемому способу . .

1 I3 Т is

100 100 . 100 00 100 100 100 .

; . . - : : -Vl .. ; . ; . . . ; ioo - -ioo.,too З.Й.З

-

5 520 .25

5 10ID 10

-.. : . .

. P.. 1520 }5

too too loo too

.5..« ;

s;;,joie

: 0,5i,s

. 5«

Л- . 5

.5.10

... .5.

.. .:; :.;№ 15 x

35

50

10

5- . 60

Таблица 1

Тэблмца2

too too loo too

.5..« ;

s;;,joie

: 0,5i,s

. 5«

. 5

.5.10

... .5.

; :.;№ 15 x

35

50

10

5- . 60

1808851

8 Продолжение табл.2

| Зандерманн В | |||

| Природные смолы, скипидары, талловое масло, М.: Лесная пром- сть, 1964, стр | |||

| Приспособление для получения световых декораций на прозрачном экране | 1920 |

|

SU527A1 |

| Способ получения модифицированного таллового пека | 1981 |

|

SU992560A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ получения пленкообразующего | 1984 |

|

SU1357414A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-04-15—Публикация

1991-05-20—Подача