13

Изобретение относится к способам получения пленкообразуюнщх из отходов переработки таллового масла и может быть использовано в лакокрасочной промьшшенности для получения лаков и олиф.

Целью изобретения является повышение скорости высыхания, эластичности и водостойкости покрытий и упрощение процесса.

Способ осуществляют следующим образом.

Раствор таллового пека в легком талловом масле получают совместным нагреванием таллового пека и легкого таллового масла при непрерывном перемешивании в течение 2,5-3,0 ч при 130-150°С до получения гомогенной не расслаивающейся системы. Его получа- ют из побочных продуктов ректификаци таллового масла.

Талловый пек представляет собой кубовый остаток переработки таллового масла,..

Легкое талловое масло является головным погоном, представляет собой жидкий продукт и резко отличается по химическому составу от таллового пека,

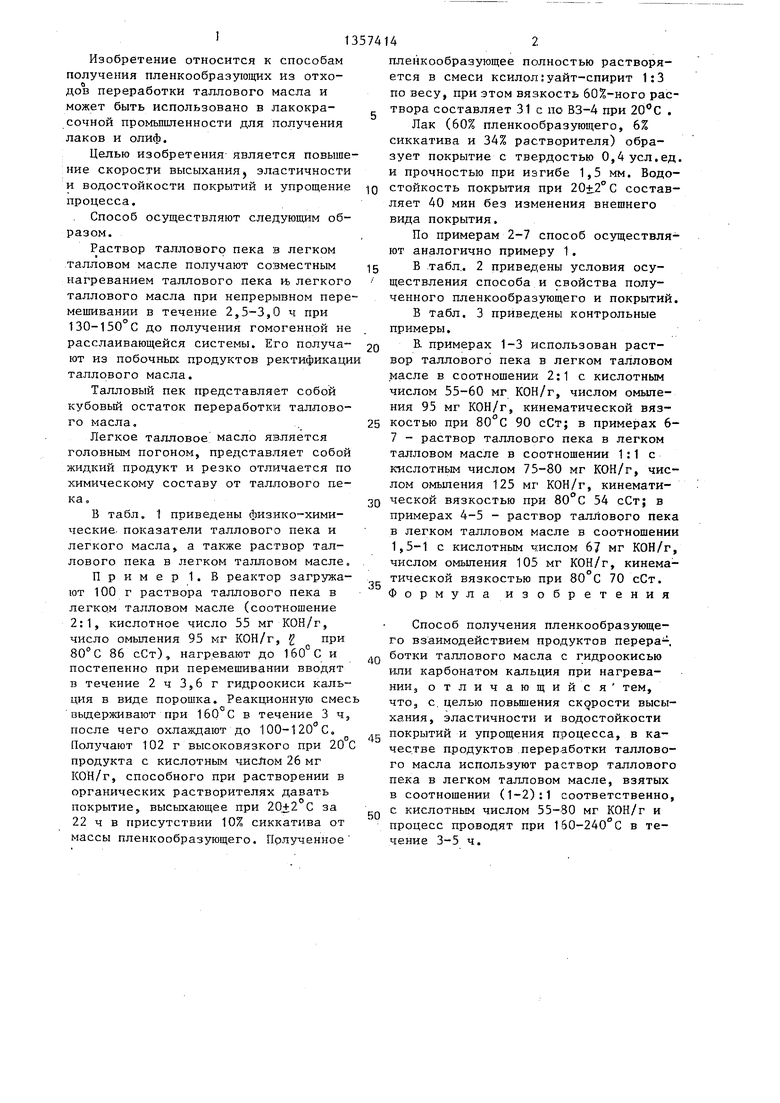

В табл. 1 приведены физико-химические показатели таллового пека и легкого масла, а также раствор таллового пека в летком талловом масле. Пример 1. В реактор загружают 100 г раствора таллового пека в легком талловом масле (соотношение 2:1, кислотное число 55 мг КОН/г, число омьтения 95 мг КОН/г, g при 80 С 86 сСт), нагревают до 160° С и постепенно при перемешивании вводят в течение 2 ч 3,6 г гидроокиси кальция в виде порошка. Реакционную смес выдерживают при 160 С в течение 3 ч, после чего охлаждают до 100-120 С. Получают 102 г высоковязкого при 20 С продукта с кислотньм чисЛом 26 мг КОН/г, способного при растворении в органических растворителях давать покрытие, высыхающее при 20j:2 С за

22 ч в присутствии 10% сиккатива от массы пленкообразующего. Полученное

5 0

5

0

5

0

142

пленкообразующее полностью растворяется в смеси ксилол:уайт-спирит 1:3 по весу, при этом вязкость 60%-ного раствора составляет 31 с по ВЗ-4 при 20 С .

Лак (60% пленкообразующего, 6% сиккатива и 34% растворителя) образует покрытие с твердостью 0,4усл,ед. и прочностью при изгибе 1,5 мм. Водостойкость покрытия при 20+2° С составляет 40 мин без изменения внешнего вида покрытия.

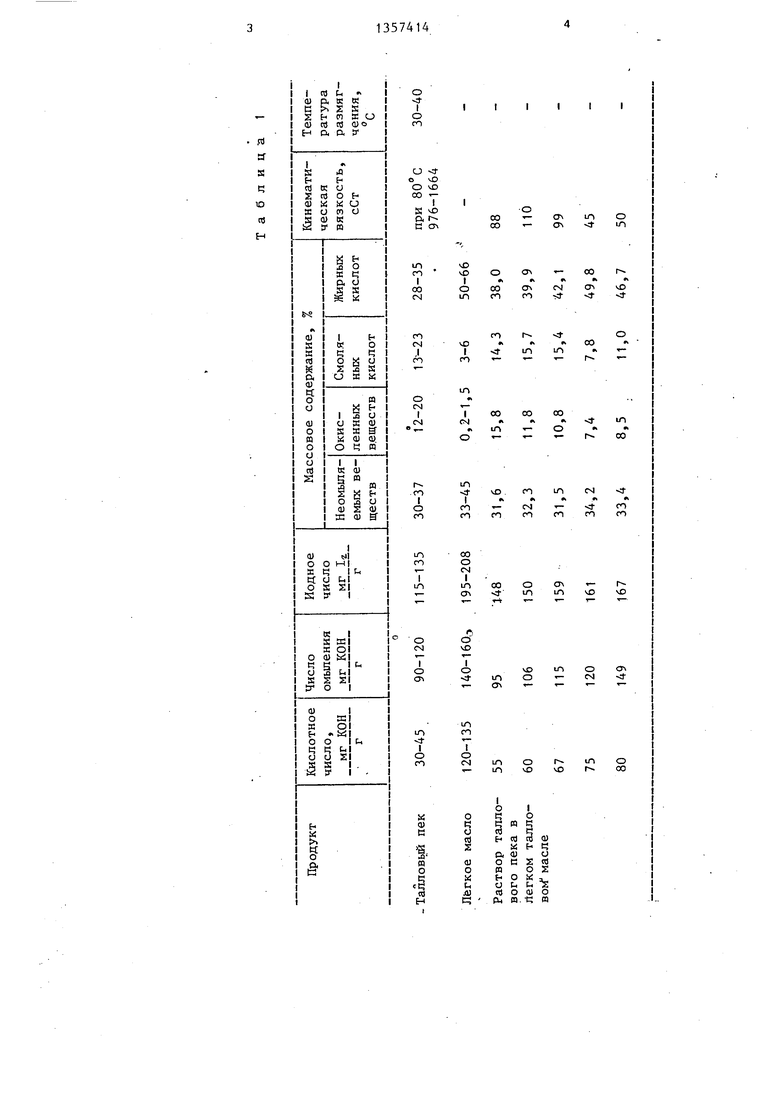

По примерам 2-7 способ осуществляют аналогично примеру 1.

В табл.. 2 приведены условия осуществления способа и свойства полученного пленкообразующего и покрытий.

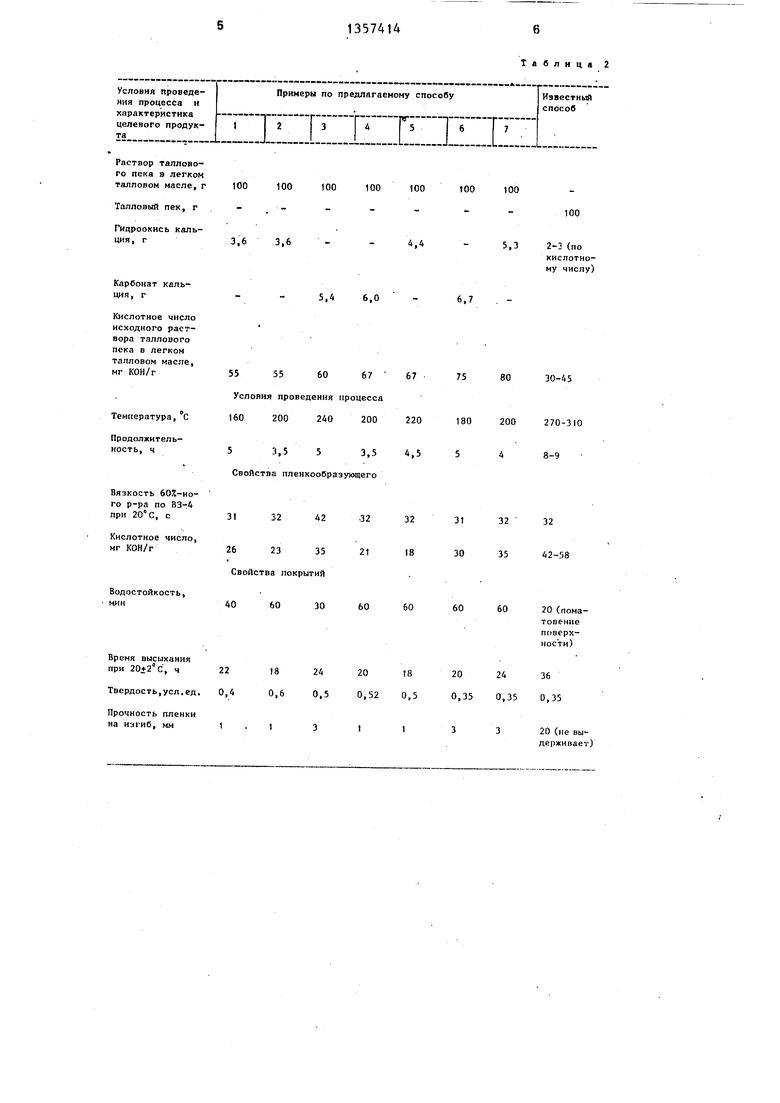

В табл. 3 приведены контрольные примеры,

R примерах 1-3 использован раствор таллового пека в легком талловом масле в соотношении 2:1 с кислотным числом 55-60 мг КОН/г, числом омыпе- ния 95 мг КОН/г, кинематической вязкостью при 80 С 90 сСт; в примерах 6- 7 - раствор таллового пека в легком талловом масле в соотношении 1:1 с кислотным числом 75-80 мг КОН/г, числом омьшения 125 мг КОН/г, кинематической вязкостью при 80 С 54 сСт; в примерах 4-5 - раствор таллового пека в легком талловом масле в соотношении 1,5-1 с кислотным числом 67 мг КОН/г, числом омыления 105 мг КОН/г, кинематической вязкостью при 80 С 70 сСт. Формула изобретения

Способ получения пленкообразующего взаимодействием продуктов перера-. ботки таллового масла с гидроокисью или карбонатом кальция при нагревании j отличающийся тем, что5 с, целью повьш1ения скорости высыхания, эластичности и водостойкости покрытий и упрощения процесса, в качестве продуктов переработки таллового масла используют раствор таллового пека в легком талловом масле, взятых в соотношении (1-2):1 соответственно, с кислотным числом 55-80 мг КОН/г и процесс проводят при 160-240 С в течение 3-5 ч.

я) cr s R

Ю

rt H

о

CM

I

CS) ,

in

CM

CO00oo

in-О«

in st

m

0-1

ro

T-CS rfo СЛ m

СЧ)

vCf

m

en

ГО

f.

o

vD

О JvO m О ОЧ in О - C) - CTi -- - ,

t ЯШ0)

иt-t;

о,ши

окял

и02

ь.о«,

оt4UTS

teои)о

d,я.-с;я

Твблнца 2

ЛТМ, г (кислотное число 134 мг кон/г)

Гидроокись кальция,

3,6

Карбонат кальция, г

Кислотное число смеси ТП и ЛТМ.мг КОН/Г 55

Условия проведения процесса получения пленкообразующего

Таблица 3

100

5,1

5,1

5,4

5,8

60

78

63

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного таллового пека | 1991 |

|

SU1808851A1 |

| Олифа | 1980 |

|

SU939506A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2138527C1 |

| Способ получения модифицированного таллового пека | 1981 |

|

SU992560A1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| КОМПОЗИЦИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1989 |

|

RU2039781C1 |

| Способ получения пленкообразующего | 1980 |

|

SU994525A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| ОДНОУПАКОВОЧНЫЙ ЛАКОВЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ | 2004 |

|

RU2253662C1 |

| Пленкообразующее | 1989 |

|

SU1792954A1 |

Изобретение относится к способам получения пленкообразующих для лакокрасочных материалов из отходов переработки таллового масла. Изобретение позволяет повысить скорость высыхания (18-24 ч), эластичность (1-3 мм), водостойкость (40-60 мин) покрытий и упростить процесс. В предлагаемом способе получения пленкообразующего взаимодействием продуктов переработки таллового масла с гидроокисью или карбонатом кальция при нагревании в качестве продуктов переработки таллового масла используют раствор таллового пека в легком талловом масле, взятых в соотношении (1-2):1 соответственно, с кислотным, числом 55-80 мг КОН/Г и процесс проводят при 160 - в течение 3-5 ч. 3 табл. с (Л со ел -sj 4

| Карякина М.И | |||

| и др | |||

| Технология полимерных покрытий | |||

| - М.: Химия, 1983, с.68-71 | |||

| Зандерман В | |||

| Природные смолы, скипидары, тапловое масло | |||

| М.: Лесная промьшшенность, 1964, с.527-528. |

Авторы

Даты

1987-12-07—Публикация

1984-02-09—Подача