Изобретение относится.к области гальваностегии, в частности к электрохимическому осаждению покрытий сплавом цинк-олово, и может найти применение в радиотехнической, электронной; автомобильной, машиностроительной и других отраслях промышленности.

Цель изобретения является снижение шероховатости получаемого покрытия, повышение его пластичности уменьшение внутренних напряжений.

Указанная цель достигается тем, что в электролит для нанесения покрытий из сплава цинк-олово, содержащий оксид цинка, тетрахлорид олова и гидроксид натрия дополнительно вводят продукт поликонденсации этилендиамина с эпихлоргидрином. а также М-(/3-оксиэтил)-М-этил-п-фенилендиаминсульфат при следующем соотношении компонентов, г/л:

ZnO8-14 SnCM -5Н20 5-30 NaOH 100-150 Продукт поликонденсации М-(/ -оксиэтил)-М-этил- п-фенилендиаминсульфат0,1-0,2 Процесс осаждения проводится при температуре 18-40°С и катодной плотности тока 25-1000 А/м . В качестве анодов используются цинковые пластины марки Ц1. Электролит периодически корректируется по содержанию ионов олова.

Органическая добавка М-(у -оксиэтил) этил-п-фенилендиаминсульфат (ЦПВ-2) представляет собой бесцветные кристаллы,

00

со

00 OJ

хорошо растворимые в воде. Добавка ЦП.В- 2 используется в цветной фотографии и име- зт следующую формулу: (HOCHaCb XCaHs) NCeH4NH2 -H2SCM. Применение этого вещества в гальванотехнике неизвестно.

Продукт поликонденсации этилендиа- мина с эпихлоргидрином представляет собой вязкую жидкость от желтого до светло-коричневого цвета, смешивающуюся с водой в любых соотношениях, имеет характерный запах. Применение подобного рода добавок известно.в цинковании для получения блестящих цинковых покрытий.

Синтез добавки проводится следующим образом. Расчетное количество этилендиа- мина смешивается с расчетным количеством горячей воды. Смесь заливается в ячейку, к которой подключаются термостат, обратный холодильник, механическая мешалка. Нагревание продолжается при перемешивании до достижения температуры 70°С. Затем через каждые полчаса в ячейку вводится одна десятая часть от расчетного количества эпихлоргидрина. После добавления последней порции эпихлоргидрина термостат отключается, перемешивание раствора продолжается еще в течение 1 ч. Смесь при этом остывает.

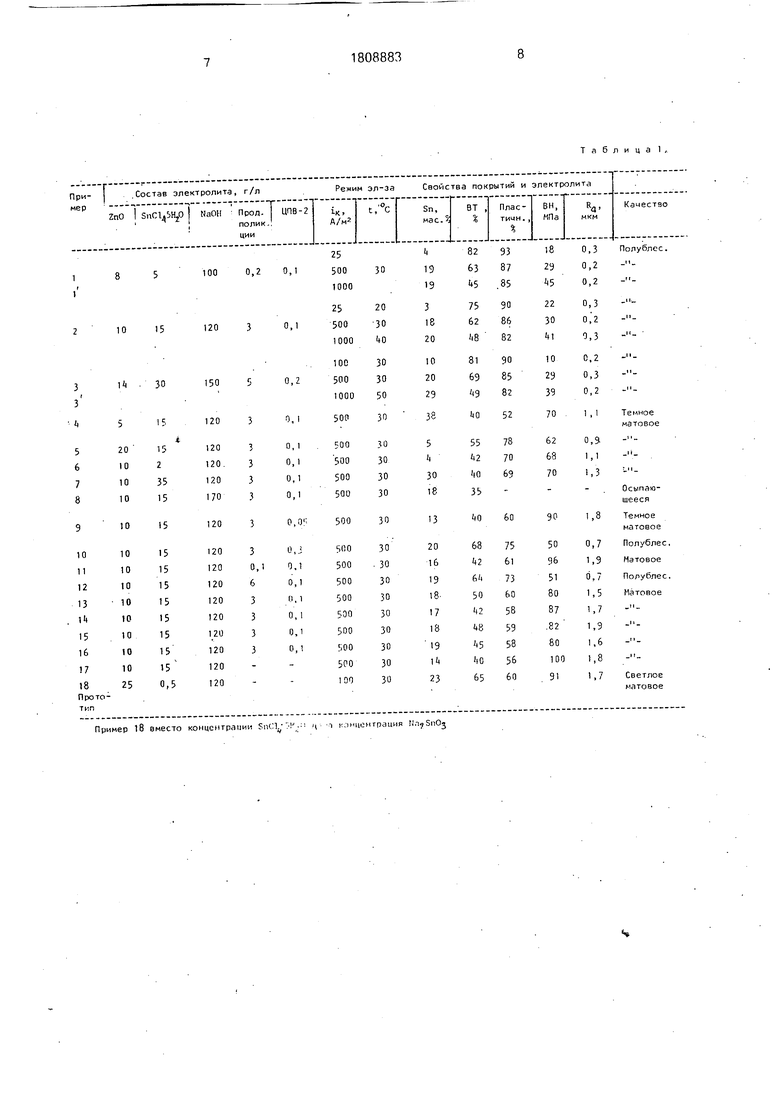

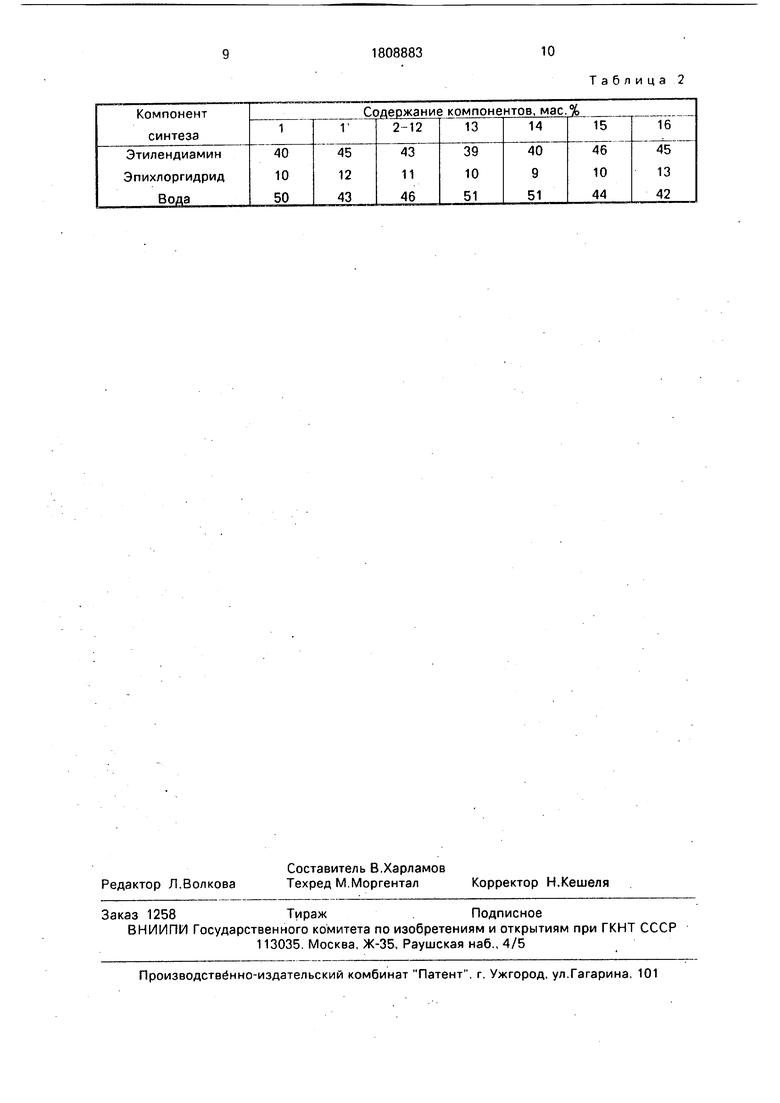

В табл.1 приведены результаты испытаний из которых следует, что положительное действие на свойства электролитов и осадков, оказывает добавка, синтезируемая при указанном в табл..2 (примеры 1-3) соотношении компонентов.

Изменение весовых соотношений эти- лендиамина и эпихлоргидрина в синтезе не позволяет получить продукт поликонденсации, который в совокупности с добавкой ЦПВ-2, дает возможность осаждать покрытия сплавом цинк-олово из цинкатно-стан- натных электролитов с улучшенными характеристиками (низкими внутренними напряжениями, высо кой пластичностью, малой шероховатостью). При любом изменении соотношения компонентов и условий проведения синтеза (примеры 13-16) покрытия в конечном итоге получаются шероховатыми, с высокими внутренними напряжениями и низкой пластичностью.

Электролит готовят следующим образом. Отдельно приготавливают станнатный и цинкатный комплексы. Первый из них получают путем приливания раствора соли олова к раствору едкого натра, образующийся при этом осадок метаоловянной кислоты удаляют декантированием. Для получения цинкатного комплекса порошкообразный оксид цинка вводится при непрерывном перемешивании в подогретый до 90-100°С раствор едкого натра.

После сливания полученных растворов, к ним добавляют предварительно растворенную добавку ЦПВ-2 и заранее синтезированный продукт поликонденсации

этилендиамина с эпихлоргидрином. Затем готовый электролит доводят водой до нужного объема.

Например, растворяем 120 г/л едкого натра. К половине раствора приливаем при

0.перемешивании предварительно растворенные 15 г/л тетрахлорида олова. Раствор декантируем. Подогреваем оставшуюся часть раствора едкого натра и при непрерывном перемешивании вводим в него по5 рошкообразный оксид цинка 10 г/л до полного его растворения (табл.10 пример 2). Сливаем полученные растворы и добавляем к нимлредварительно растворенную добавку ЦПВ-2 0,1 г/л и синтезированный про0 дукт поликонденсации этилендиамина с эпихлоргидрином в количестве 3 г/л. Электролит доводим водой до объема 1 л.

Электроосаждение проводили при плотности тока 500 А/м и температуре

5 30° С. Полученные покрытия содержали 18% олова, имели красивый внешний вид (плотные, светлые, полублестящие). Измеренная пластичность составляла 86%. При оценке шероховатости покрытия средне0 арифметическое отклонение профиля На со- ставляло 0,2 мкм. внутренние напряжения сжатия - 30 МПа.

Концентрация гидроксида натрия выбиралась исходя из соображений наибольшей

5 устойчивости цинкатного и станнатного комплексов и предотвращения пассивации анодов. Уменьшение концентрации щелочи в электролите ниже ТОО г/л приводит к выпадению из раствора гидроксидов цинка и

0 олова, уменьшению электропроводности раствора и пассивации анодов. Увеличение содержания гидроксида натрия в электролите более 150 г/л значительно снижает как выход по току, так и предел допустимой

5 плотности тока.

Введение в электролит продукта поликонденсации этилендиамина с эпихлоргидрином в совокупности с добавкой в указанных количествах увеличивает пла0 стичность покрытия, уменьшает шероховатость поверхности и внутренние напряжения в осадках, поскольку адсорби- руясь на поверхности, добавки препятствуют включению в осадок водорода.

5 После пропускания 100 А.ч/л электричества необходимо дополнительно вводить продукт поликонденсации в количестве 0,1 г/л и добавку ЦПВ-2 в количестве 0,05 г/л. Для расширения предела допустимых плотностей тока и улучшения качес гва осадков получаемых при низких плотностях тока, в состав электролита возможно введение тиомочевины в количестве 0,3-1,0 г/л.

Изобретение иллюстрируется следующими примерами, сведенными в таблицу. Осаждение сплава проводили на образцы из углеродистой стали марки Ст.З. Для оценки пластичности покрытия использовали латунные образцы. Пластичность определяли методом гиб-перегиба на приборе НГ-1-ЗМ и рассчитывали по формуле: N a/acr 100%, где а - количество перегибов образца до излома осажденного сплава толщиной 20 мкм, ао - количество перегибов латунного образца без покрытия. Измерение внутренних напряжений проводили методом деформации гибкого катода. Шероховатость оценивали с помощью профилографа М-201 завода Калибр.

Как видно из приведенных примеров, увеличение содержания оксида цинка выше 14 г/л (пример 5) и тетрахлорида олова более 30 г/л (пример 7) приводит к ухудшению качества покрытий сплавом цинк-олово. Покрытия становятся темными, матовыми, что ведет к увеличению их шероховатости. Внутренние напряжения растут. Снижение концентрации в электролите тетрахлорида олова менее 5 г/л и оксида цинка ниже 8 г/л (примеры 6, 4) приводит к уменьшению выхода сплава по току, а следовательно, и к падению скорости осаждения покрытия. Сужается интервал допустимых плотностей тока (при 500 а/м2 осадки получаются матовыми). Пластичность и шероховатость ухудшаются, в то же время внутренние напряжения в осадках растут..

Как указано выше, уменьшение общей концентрации гидроксида натрия в электролите ниже 100 г/л приводит к выпадению из раствора гидроксида цинка и олоеа, уменьшению электропроводности раствора и анодной пассивации. В связи с этим изучение свойств покрытий из электролитов с концентрацией щелочи менее 100 г/л не проводилось. Увеличение содержания более 150 г/л значительно снижает как выход по току, так и предел допустимой плотности тока (пример 8).

В присутствии в электролите продукта поликонденсации менее 0,2 г/л (пример 11). а также ЦПВ-2 с концентрацией менее 0,1 г/л (пример 9) приводит к ухудшению каче- ства осадков, увеличению их шероховатости и росту внутренних напряжений. Пластичность покрытия падает. Повышение концентрации продукта поликонденсации выше 5 г/л (пример 12) и ЦПВ-2 более 0,2 г/л (при- мер 10) не оказывает заметного влияния на внешний вид осадков, однако приводит к снижению пластичности покрытия и увеличению внутренних напряжений по сравнению с осадками, получаемыми при оптимальной концентрации добавок (примеры 1-3).

Повышение температуры электролиза (пример 3) нецелесообразно экономически,. так как при этом не наблюдается дальней- шего улучшения характеристик покрытий.

Как видно, электролит по изобретению позволяет наносить полублестящие покрытия сплавом цинк-олово с содержанием олова до 20% в интервале плотностей тока 25-1000 А/м2. Получаемые осадки обладают высокой пластичностью, низкими внутренними напряжениями, имеют малую шероховатость поверхности.

Формула изобретения Электролит для осаждения сплава цинк- олово, включающий оксид цинка, соединение олова и гидроксид натрия, отличающийся тем, что, с целью снижения шероховатости покрытия, повышения его пла- стичности, снижения внутренних напряжений, он дополнительно содержит продукт поликонденсации этилендиамина и эпи- хлоргидрина, М-(/3-оксиэтил)-М-этил-п-фени- лендиаминсульфат, а в качестве соединения олова его тетрахлорид при следующем соотношении компонентов, г/л:

Оксид цинка8-14 Гидроксид натрия 100-150 Тетрахлорид олова 5-30 Продукт поликонденсации этилендиамина и эпихлоргидрина 0,2-5,0 М- 3-Оксиэтил)-М-этил- п-фенилендиамин- сульфат 0,1-0,2

Таблица 1/.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2093613C1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2011 |

|

RU2444582C1 |

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2613826C1 |

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2610183C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2206641C1 |

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ СПЛАВОМ ОЛОВО-ЦИНК | 2016 |

|

RU2616314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2014 |

|

RU2553318C1 |

| Способ получения дигидрата бис(дигидродифосфато)купрата(II) калия и его использование в промышленности | 2019 |

|

RU2703178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

Использование: в радиотехнической, электронной, автомобильной и других отраслях промышленности. Сущность изобре- тения: электролит содержит, г/л: тетрахлорид олова 5-30; оксид цинка 8-14: гидроксид натрия 100-150; продукт поликонденсации этилендиамина и эпихлор- гидрина 0,2-5,0; М-(/ -оксиэтил)- М-этил-п- фенилендиаминсульфат 0,1-0.2. 2 табл.

Пример 18 вместо концентрации SnCV .J -; ( нон цен грация N n SnOj

Таблица 2

| Шлугер М.А | |||

| Гальванические покрытия в машиностроении | |||

| Справочник, М.: Машиностроение, 1985, т.1, 1985 | |||

| Русская печь | 1919 |

|

SU240A1 |

| Химический энциклопедический словарь | |||

| / Под ред | |||

| И,Л.Кнунянц | |||

| М.: Советская энциклопедия, 1983 | |||

| Телеграфный коммутатор | 1921 |

|

SU792A1 |

Авторы

Даты

1993-04-15—Публикация

1991-03-26—Подача