(54) НАГРУЗОЧНОЕ УСТРОЙСТВО ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания забойных двигателей | 1977 |

|

SU646021A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2413928C1 |

| Стенд для испытания забойных двигателей | 1981 |

|

SU1038464A1 |

| Тормозное устройство | 1991 |

|

SU1808950A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2399796C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ МОМЕНТА | 2009 |

|

RU2523365C2 |

| Стенд для исследования характеристик забойных двигателей | 1982 |

|

SU1117387A1 |

| МУФТА-ТОРМОЗ | 2001 |

|

RU2224928C2 |

| МУФТА-ТОРМОЗ | 2002 |

|

RU2235232C2 |

| СТЕНД ДЛЯ ОБКАТКИ И ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2234691C1 |

1

Изобретение относится к технике испытания двигателей, а именно, забойных двигателей, применяемых в бурении.

Известен стенд, в конструкцию которого входит нагрузочное устройство, содержащее узел нагружения осевой силой, вал на радиальных и осевых опорах, несущий на себе фрикционную шинопневматическую муфту 1.

Известно также нагрузочное устройство забойных двигателей, содержащее испытательную камеру с нагрузочным порщнем, упорно-нажимную втулку, тормоз, радиальную и осевую опоры вала 2.

Ввиду обособленности узлов нагружения забойного двигателя осевой нагрузкой и моментом, известные нагрузочные устройства не обладают компактностью; кроме того, шинопневматическая муфта имеет ограниченную неохлажденную поверхность трения, что обуславливает малую энергоемкость и, как следствие этого, ее относительно большие размеры. Нестабильность коэффициента трения существующих фрикционных материалов, вообще и, данной муфты, в частности, не позволяет установить постоянный тормозной момент.

Целью изобретения является повышение эффективности устройства путем достижения стабильности задаваемой величины тормозного момента и обеспечение компактности устройства.

Для достижения этой цели устройство снабжено обгонной муфтой, связывающей нагрузочный порщень с испытательной камерой, а нагрузочный порщень внабжен разделительной перемычкой с отверстием и порщнем с регулируемым дросселем, осевая опора выполнена гидростатической, а тормоз - в виде фрикционных дисков, установленных на йагрузочном порщне и на валу с возможностью взаимодействия с упорно-нажимной втулкой и 9севой гидростатической опорой, а также тем, что проходное сечение отверстия разделительной перемычки меньще про.ходного сечения полностью открытого регулируемого дросселя порщня.

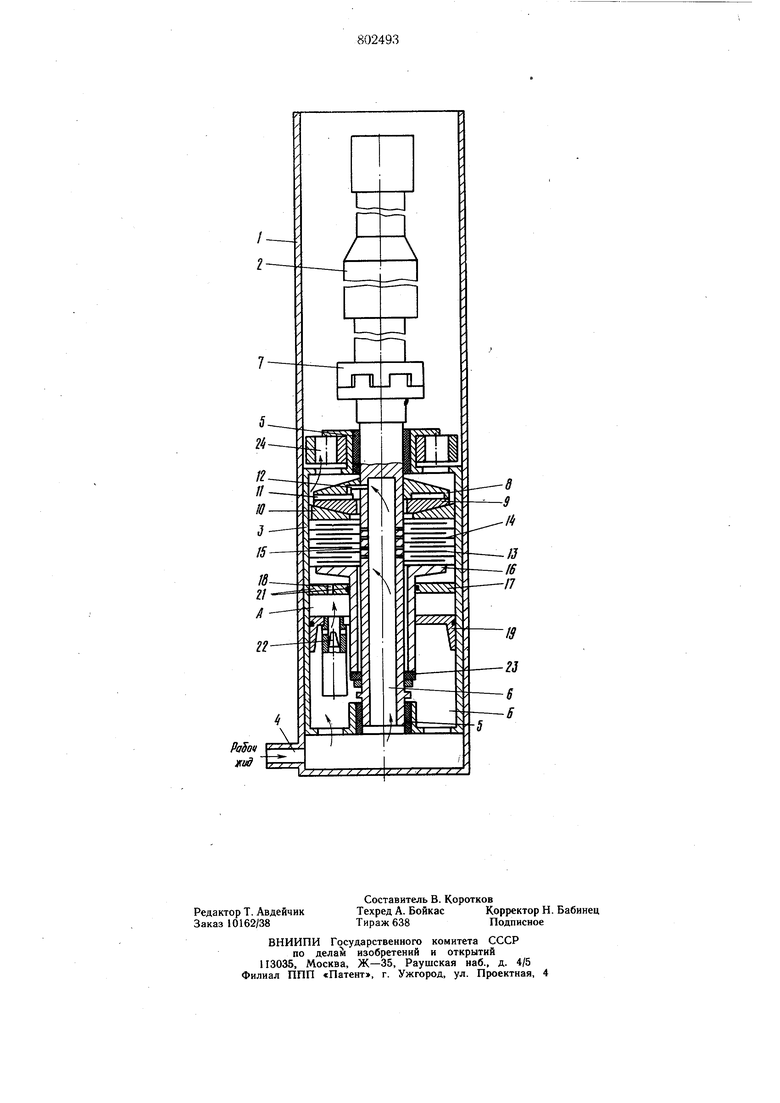

На чертеже изображен продольный разрез нагрузочного устройства забойных двигателей.

В цилиндрической испытательной камере 1 размещены забойный двигатель 2, корnyc которого во время его испытания крепится к стенкам камеры (на чертеже способ крепления не показан),и нагрузочный поршень 3. Камера 1 заглушена дниш,ем и снабжена каналом 4 для подвода рабочей жидкости под давлением, на которой испытывается двигатель. В корпусе на радиальных резинометаллических опорах 5 установлен полый вал 6, который соединяется с валом двигателя посредством муфты 7. От осевого перемещения под действием нагрузки, создаваемой на вал двигателя, вал 6 фиксируется гидростатической осевой опорой, состоящей из пяты 8 и подпятника 9/устанвленного в сферической опоре 10. В пяте 8 выполнены углубления (Карманы) 11, соединенные с полостью вала сверлением 12. Тормоз выполнен в виде фрикционных дисков 13 и 14. На валу смонтированы ведущие диски 13, а между ними ведомые диски 14, установленные на нагрузочном поршне 3. Для предотвращения проворота ведущих дисков на валу и ведомых в поршне 3, те и другие установлены на шлицах с возможностью свободного перемещения вдоль оси вращения. В месте установки дисков в стенке вала просверлено несколько- рядов радиальных отверстий 15. Перемещение пакета ведущих и ведомых дисков вдоль оси ограничено с одной стороны плоской стороной поверхности сферической опоры 10 подпятника 9, с другой - упорно-нажимной втулкой 16, которая расположена концентрично валу.

Нагрузочный поршень 3 снабжен разделительной перемычкой 17, выполненной заодно с ним и имеющей отверстие 18 определенного диаметра. На втулке 16 смонтирован поршень 19, уплотненный в корпусе резиновым кольцом 20. Втулка 16 уплотнена кольцом 21. Поршнем 3, перемычкой 17, нажимной втулкой 16 и поршнем 19 образована камера Л, а с противоположной стороны поршня 19 -полость Б. Для сообщения камеры А и полости. Б, поршень 19 снабжен, управляемым по кабелю извне испытательной камеры 1, регулируемым дросселем 22 (кабель на чертеже не показан).

В телеметрическую систему управления дросселем введена отрицательная обратная связь. Она осуществляет корректировку самопроизвольного изменения величины тормозного момента на валу 6. Зазор между валом 6 и нажимной втулкой 16 перекрыт торцовым уплотнением 23. Для реализации свободного перемеш,ения поршня 3 вдоль оси испытательной камеры 1 и его крепления относительно ее стенок во время испытания двигателя он (корпус) снабжен обгонной муфтой 24.

Устройство работает следующим образом При подаче рабочей жидкости по каналу 4, ее давление действует на поперечное сечение корпуса нагрузочного поршня 3. Тем самым, изменяя давление подаваемой жидкости, можно изменять величину гидростатической нагрузки, которая передается с поршня 3 через гидростатическую опору валу 6, и через муфту 7 валу испытуемого двигателя, Одновременно жидкость под тем же давлением через полость, вала 6, сверление 12 поступает в карманы 11 пяты 8, благодаря чему и обеспечивается несущая способность данной опоры (движение жидкости на чертеже показано стрелками). Сферическая посадка подпятника 9 в опоре 10, а также равенство давлений под корпусом 3 и под пятой 8, обуславливают устойчивую работу гидростатической опоры при перекосах вала и изменении давления в системе в целом. Через отверстия в нижнем днище корпуса давление жидкости передается на поршень 19, который через нажимную втулку 16 обжимает пакет ведущих 13 и ведомых фрикционных дисков 14. Величина усилия обжатия дисков может регулироваться независимо от величинь давления в испытательной камере. То есть интенсивность торможения вала (тормозной момент) может быть разной при одной и той же осевой нагрузке на вал забойного двигателя. Это достигается изменением площади сечения проходного отверстия управляемого гидравлического дросселя 22, которая задается извне по кабелю. При полностью закрытом дросселе 22 давление в камере А минимальное, а в полости Б - максимальное. В этом случае на порщеиь 19 со стороны полости Б действует полный перепад давления, как и на поршень 3. В случае полного его открытия, при условии, что проходное сечение отверстия 18 меньше полностью открытого отверстия в дросселе, давление в камере А равняется давлению в полости Б, и на поршень 19 перепад давления не действует. Это режим нулевого тормозного момента. Возможно получение любых промежуточных величин тормозного момента. Возможно получение любых промежуточных величин тормозного момента при одной и той же величине осевой нагрузки на валу испытуемого забойного двигателя. Все зависит от величин сопротивления току жидкости через регулируемый дроссель и отверстие 13, в зависимости от которых устанавливаются различные перепады давления на порщень 19. Выделяемое в результате трения тепло от дисков отводится потоком жидкости, подаваемой в отверстие 15. Величины тормозного момента и осевой силы замеряются по величине деформации поршня 3 тензометрическими датчиками и передаются по кабелю. При отклонении тормозного момента от заданной величины, система отрицательной обратной связи подает управляющий сигнал на дроссель. Последний изменяет свое гидравлическое сопротивление и момент восстанавливается. Возникающий на порщне 3 реактивный момент воспринимается стенками испытательной камеры через муфту 24, которая при провороте нагрузочного порщня 3 заклинивается. После снятия момента под действием пружин муфты она расклинивается, и поршень 3 получает свободу перемещения вдоль испытательной камеры. Объединение отдельных механизмов, выполняющих различные функции нагружения испытуемого двигателя осевой нагрузкой и тормозным моментом, применение осевой гидростатической опоры, а в качестве тормоза фрикционных дисков, позволило получить настолько компактное нагрузочное устройство, что оно разместилось вместе с двигателем в испытательной камере относительно малого диаметра (400мм). Последнее смягчило требования прочности. В свою очередь размещение всех узлов в испытательной камере в среде рабочей жидкости, на которой работает двигатель, кроме безопасности испытаний, дает простое рещение задачи обеспечения устройства энергии привода и охлаждения тормоза. Это дополнительно позволяет повысить энергоемкость тормоза и уменьщить его габариты, а также производить испытания забойных двигателей при давлениях, соответствующих скважинным. Применение управляемого извне камеры дросселя на порщне, позволило обеспечить стабильность задаваемого тормозного момента, и, несмотря на единый источник энергии, его независимость от осевой нагрузки, что важно для получения полной характеристики испытуемого забойного двигателя. Формула изобретения 1. Нагрузочное устройство забойных двигателей, содержащее испытательную камеру с нагрузочным порщнем. упорно-нажимную втулку, тормоз, радиальную и осевую опоры вала, отличающееся тем, что, с целью повышения эффективности устройства путем достижения стабильности задаваемой величины тормозного момента и обеспечения компактности устройства, оно снабжено обгонной муфтой, связывающей нагрузочный поршень с испытательной камерой, а нагрузочный поршень снабжен разделительной перемычкой с отверстием и поршнем с регулируемым дросселем, осевая опора выполнена гидростатической, а тормоз - в виде фрикционных дисков, установленных на нагрузочном поршне и на валу с возможностью взаимодействия с упорно-нажимной втулкой и осевой гидростатической опорой. 2. Устройство по п. I, отличающееся тем, что проходное сечение отверстия разделительной перемычки меньше проходного сечения полностью открытого регулируемого дросселя поршня. Источники информации, принятые во внимание при экспертизе 1.Секционные и вставные турбобуры. руды ВНИИБТ, вып. ХХУ, М., «Недра, 1970, с. 60-64. 2.Авторское свидетельство СССР № 410162, кл. Е 21 В 3/12, 18.11.69 (протоип).

Авторы

Даты

1981-02-07—Публикация

1978-12-11—Подача