Изобретение относится к породоразру- шающему инструменту и может быть использовано при бурении скважин любого назначения.

Цель изобретения - повышение эффективности породоразрушающего элемента за счет повышения сопротивляемости изгибающим нагрузкам и самозатачивание в процессе бурения.

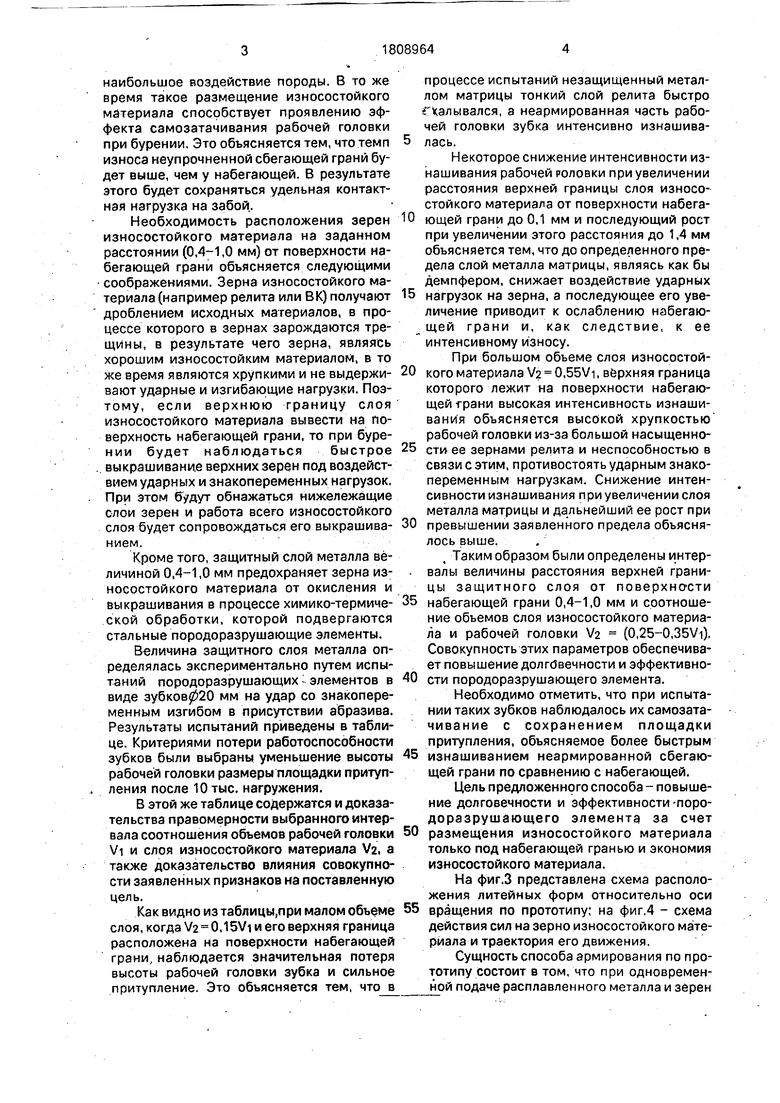

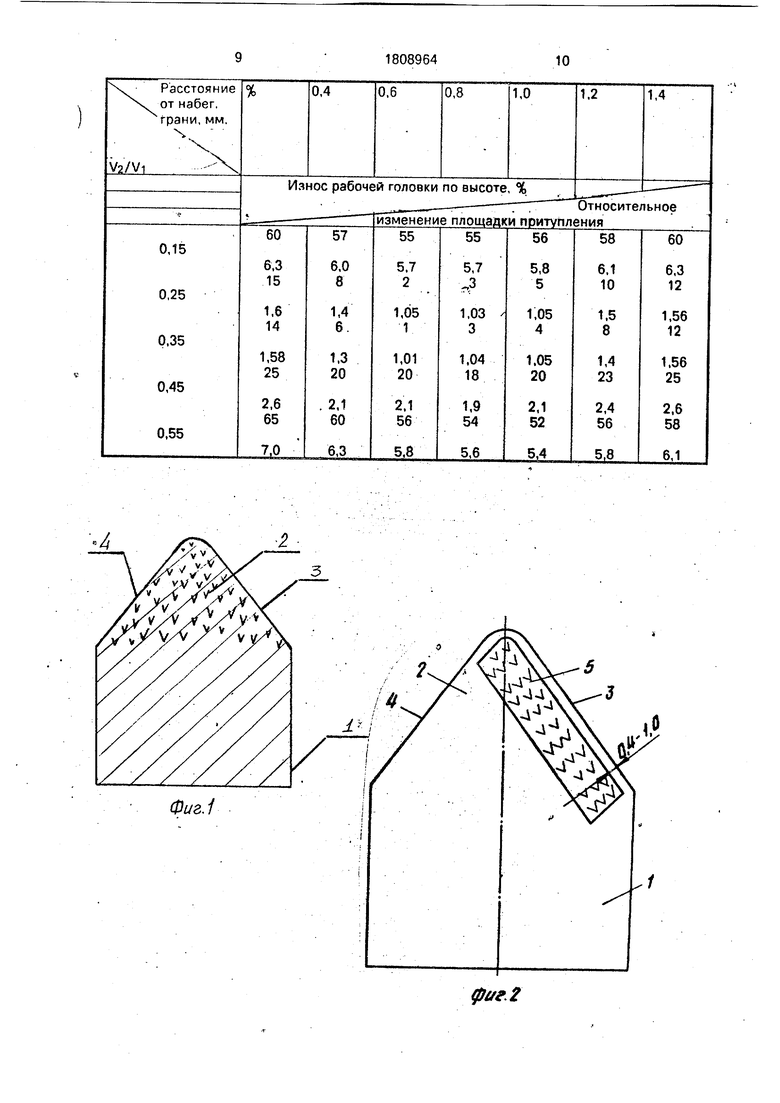

На фиг.1 представлено продольное сечение породоразрушающего элемента по прототипу; на фиг.2 - продольное сечение предлагаемого породоразрушающего элемента.

Породоразрушающий элемент содержит ножку 1 и рабочую головку 2 с набегающей 3 и сбегающей 4 гранями в износостойкий материал, расположенный внутри рабочей головки под набегающей

гранью 3 слоем 5 на расстоянии 0,4-1,0 мм от ее поверхности.

Расположение износостойкого материала слоем только под поверхностью набегающей грани позволяет повысить сопротивляемость рабочей головки изгибающим нагрузкам, за счет того, что в данном случае большая часть объема рабочей головки, составляющая 0,65-0,75 всего обьема ее выполнена из Стали неохрупченной вторичными карбидами, образующимися при растворении поверхностного слоя зерен износостойкого материала в процессе изготовления породоразрушающего элемента.

Размещение износостойкого материала именно под набегающей (а не сбегающей) : гранью вызвано необходимостью упрочнения именно этой поверхности породоразрушающего элемента, поскольку именно она является наиболее нагруженной и испытывает

00 О 00

о

о

N

наибольшое воздействие породы. В то же время такое размещение износостойкого материала способствует проявлению эффекта самозатачивания рабочей головки при бурении, Это объясняется тем, что темп износа неупрочненной сбегающей грани будет выше, чем у набегающей. В результате этого будет сохраняться удельная контактная нагрузка на забой.

Необходимость расположения зерен износостойкого материала на заданном расстоянии (0,4-1,0 мм) от поверхности набегающей грани объясняется следующими соображениями. Зерна износостойкого материала (например релита или ВК) получают дроблением исходных материалов, в процессе которого в зернах зарождаются трещины, в результате чего зерна, являясь хорошим износостойким материалом, в то же время являются хрупкими и не выдерживают ударные и изгибающие нагрузки. Поэтому, если верхнюю границу слоя износостойкого материала вывести на поверхность набегающей грани, то при бурении будет наблюдаться быстрое выкрашивание верхних зерен под воздействием ударных и знакопеременных нагрузок. При этом будут обнажаться нижележащие слои зерен и работа всего износостойкого слоя будет сопровождаться его выкрашива- нием.

Кроме того, защитный слой металла величиной 0,4-1,0 мм предохраняет зерна износостойкого материала от окисления и выкрашивания в процессе химико-термической обработки, которой подвергаются стальные породоразрушающие элементы.

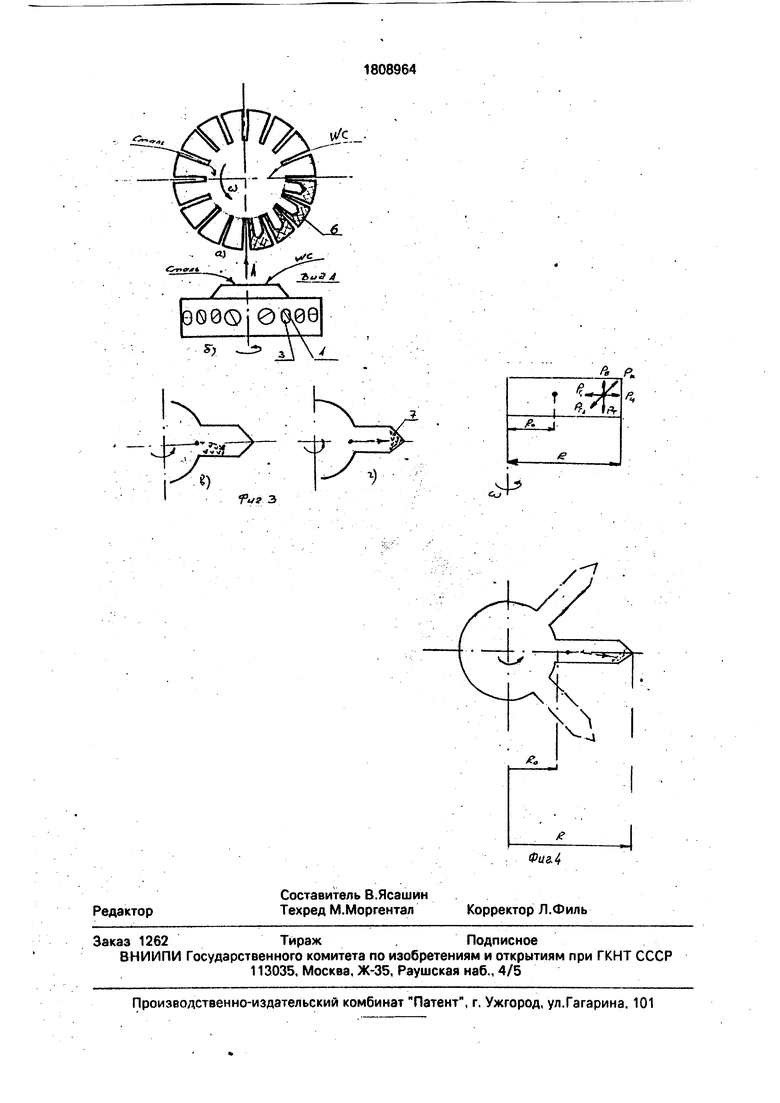

Величина защитного слоя металла определялась экспериментально путем испытаний породоразрушающих - элементов в виде зубков#520 мм на удар со знакопеременным изгибом в присутствии абразива. Результаты испытаний приведены в таблице. Критериями потери работоспособности зубков были выбраны уменьшение высоты рабочей головки размеры площадки притупления после 10 тыс. нагружения.

В этой же таблице содержатся и доказательства правомерности выбран кого интервала соотношения объемов рабочей головки Vi и слоя износостойкого материала V2, а также доказательство влияния совокупности заявленных признаков на поставленную цель.

Как видно из таблицы,при малом объеме слоя, когда V2 0,15Vi и его верхняя граница расположена на поверхности набегающей грани, наблюдается значительная потеря высоты рабочей головки зубка и сильное притупление. Это объясняется тем, что в

процессе испытаний незащищенный металлом матрицы тонкий слой релита быстро Скалывался, а неармированная часть рабочей головки зубка интенсивно изнашивалась.

Некоторое снижение интенсивности изнашивания рабочей РОЛОВКИ при увеличении расстояния верхней границы слоя износостойкого материала от поверхности набега0 ющей грани до 0,1 мм и последующий рост при увеличении этого расстояния до 1,4 мм объясняется тем, что до определенного предела слой металла матрицы, являясь как бы демпфером, снижает воздействие ударных

5 нагрузок на зерна, а последующее его увеличение приводит к ослаблению набегающей грани и, как следствие, к ее интенсивному износу.

При большом объеме слоя износостой0 кого материала V 0,55Vi, верхняя граница которого лежит на поверхности набегающей грани высокая интенсивность изнашивания объясняется высокой хрупкостью рабочей головки из-за большой насыщенно5 сти ее зернами релита и неспособностью в связи с этим, противостоять ударным знакопеременным нагрузкам. Снижение интенсивности изнашивания при увеличении слоя металла матрицы и дальнейший ее рост при

0 превышении заявленного предела объяснялось выше,.

, Таким образом были определены интер- - валы величины расстояния верхней границы защитного слоя от поверхнасти

5 набегающей грани 0,4-1,0 мм и соотношение объемов слоя износостойкого материала и рабочей головки Va (0,25-0,35Vi), Совокупность этих параметров обеспечивает повышение долговечности и эффективно0 сти породоразрушающего элемента.

Необходимо отметить, что при испытании таких зубков наблюдалось их самозата- чивание с сохранением площадки притупления, объясняемое более быстрым

5 изнашиванием неармированной сбегающей грани по сравнению с набегающей.

Цель предложенного способа - повышение долговечности и эффективности -поро- доразрушающего элемента за счет

0 размещения износостойкого материала только под набегающей гранью и экономия износостойкого материала.

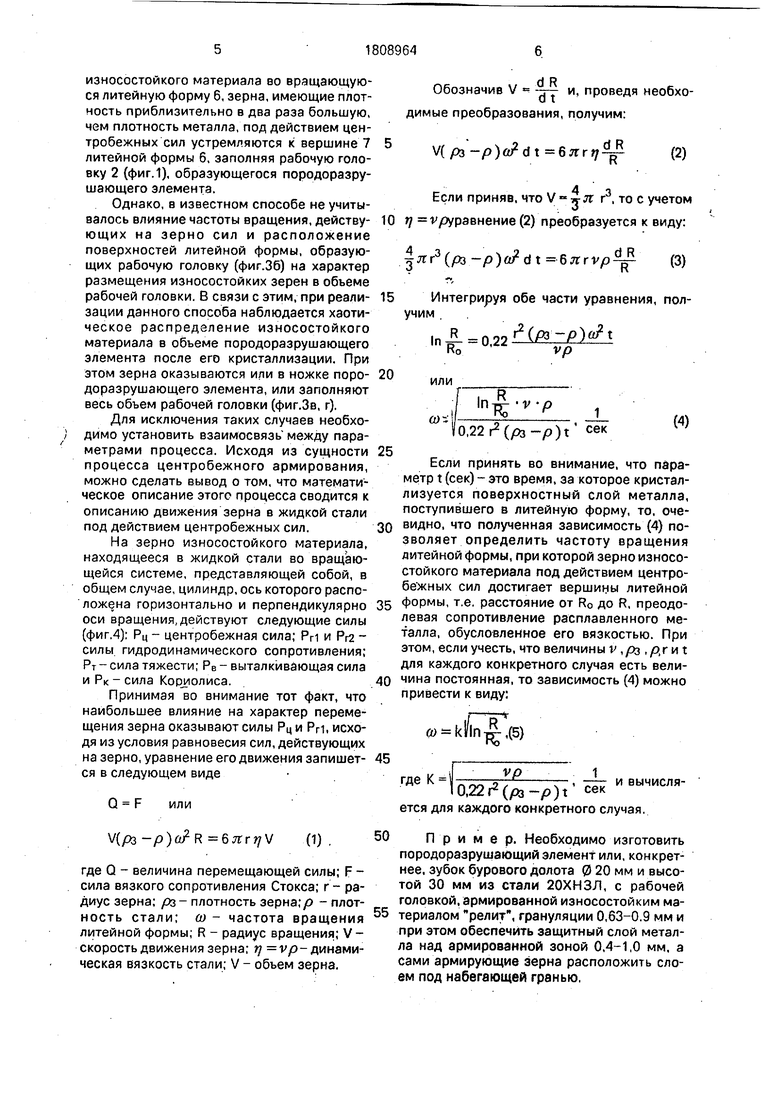

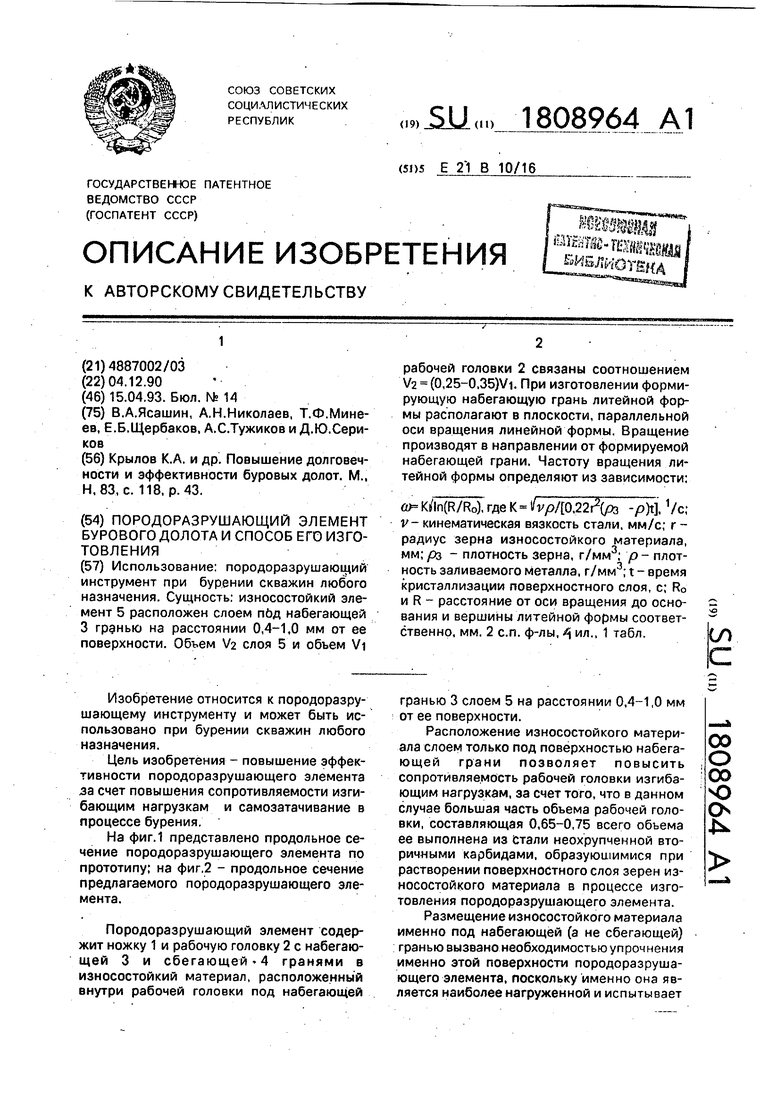

На фиг.З представлена схема расположения литейных форм относительно оси

5 вращения по прототипу; на фиг.4 - схема действия сил на зерно износостойкого материала и траектория его движения.

Сущность способа армирования по прототипу состоит в том, что при одновременной подаче расплавленного металла и зерен

Для этого сначала вычисляем коэффициент К, исходя из следующих данных: V- кинемэтическая вязкость хромоникелевой стали 20ХНЗЛ при температуре 1650°С равна 0,005 см2/с; рЗ,8 , «16,4 г/см3; г 0,07 см и teO,01-0,02 с. Таким образом, из (5) получим

Кс

0.005-7.8 20 5 1 о,22 0.072 ( 16,4 - 7,8 ) 0,01 сек

Далее по элементарным формулам рассчитываем R, исходя из заданного количества зубков 0 20 мм, получаемых за одну заливку, предположим 25 шт.

Ro 80мм ,

2л: тогда R Ro + 30

80 + 30 110мм

Таким образом из (5) получим

l ,5|fln 11,5 694 Об/Мин. .

со

25

30

35

Для того, чтобы получить заданное расположение зерен износостойкого материала, а именно слоем под набегающей гранью необходимо по известной формуле m 0,45V paV, где V - объем слоя, 0,45 - коэффициент, соответствующий концентрации зерен в матрице 45%, определить массу зерен и расположить поверхность литейной формы; формирующую набегающую грань в плоскости, параллельной оси вращения, а вращение производить в направлении от этой поверхности. Тогда под действием силы Кориолиса зерна релита будут прижиматься к этой поверхности (фиг.4).

Таким образом, после предварительно- го подогрева комплекта литейных форм до i 400-600°С (авт.св. № 685429, кл. В-22 D 40 19/02), их устанавливают на стол центро- бежной машины и при вращении с частотой ft) «700 об/мин в заданном направлении производят синхронную подачу расплавлейного металла и зерен износостойкого материала. После заливки формы ее вращение продолжают до момента кристаллизации отливки.

Предложенный способ позволяет изготавливать породоразрушающие элементы с асимметричной рабочей головкой и армировать только одну из ее граней, в частности рабочую или набегающую.

Предложенное техническое решение позволяет повысить долговечность породо- разрушающего элемента на 30-40% и сократить расход износостойкого материала в 1,5-1,7 раза.

45

50

55

5

10

15

20

25

30

35

40

Формула изобретения

1. Породоразрушающий элемент бурового долота, содержащий ножку и рабочую головку с набегающей и сбегающей гранями и износостойкие элементы, расположенные внутри рабочей головки, отличающийся тем, что, с целью повышения долговечности элемента за счет более высокой его сопротивляемости изгибающим нагрузкам и повышения эффективности работы элемента путем его самозатачивания, износостойкие элементы расположены слоем под набегающей гранью на расстоянии 0,4-1,0 мм от ее поверхности, причем объем слоя износостойких элементов V2 и объем рабочей головки Vi связаны между собой соотношением V2 - (0,25-0,35)Vi.

2. Способ изготовления породоразру- шающего элемента бурового долота, включающий установку литейной формы с основанием и вершиной в горизонтальной плоскости, ориентацию ее в радиальном направлении относительно вертикальной оси „вращения основанием к последней и смещение основания на расстояние R, в сторону вершины, затем вращение линейной формы и синхронную подачу в литейную форму расплавленного металла и зерен износостойкого материала, отличающий- с я тем, что, с целью повышения эффективности способа за счет размещения износостойкого материала только под набегающей гранью, формирующую набегающую гранью располагают в плоскости, параллельной оси вращения литейной формы, вращение которой производят в направлении от формирующей набегающей грани с частотой, определяемой из следующей зависимости:

оз KHR/RO),

гдеК1а22 -,). 1/

V- кинематическая вязкость стали, мм /с;

г - радиус зерна износостойкого материала, мм;

/эз- плотность зерна г/мм3;

р - плотность заливаемого металла, г/мм3;

t - время кристаллизации поверхностного слоя;

Ro и R - расстояние от оси вращения до основания и вершины литейной формы, соответственно, мм.

фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНО-ТВЕРДОСПЛАВНАЯ ПЛАСТИНА | 2012 |

|

RU2541241C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355863C2 |

| Способ получения армированных отливок | 1981 |

|

SU992120A1 |

| Способ получения армированных отливок | 1986 |

|

SU1435385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ЛИТОГО ЭВТЕКТИЧЕСКОГО КАРБИДА ВОЛЬФРАМА И ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2470083C1 |

| АЛМАЗНОЕ ОДНОШАРОШЕЧНОЕ БУРОВОЕ ДОЛОТО | 2010 |

|

RU2476660C2 |

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| Породоразрушающая вставка для буровых долот | 1980 |

|

SU911003A1 |

Использование: породоразрушающий инструмент при бурении скважин любого назначения. Сущность: износостойкий элемент 5 расположен слоем под набегающей 3 гранью на расстоянии 0,4-1,0 мм от ее поверхности. Объем V2 слоя 5 и объем Vi рабочей головки 2 связаны соотношением V2 (0,25-0,35)Vi. При изготовлении формирующую набегающую грань литейной формы располагают в плоскости, параллельной оси вращения линейной формы. Вращение производят в направлении от формируемой набегающей грани. Частоту вращения литейной формы определяют из зависимости: (о- Kfln(R/Ro), ,22г2Ооэ -рП 1/с; V- кинематическая вязкость стали, мм/с; г - радиус зерна износостойкого материала, мм; РЗ - плотность зерна, г/мм3; р - плотность заливаемого металла, г/мм3; t - время кристаллизации поверхностного слоя, с; R0 и R - расстояние от оси вращения до основания и вершины литейной формы соответственно, мм. 2 с.п. ф-лы, ил., 1 табл. (Л С

| Крылов К.А | |||

| и др | |||

| Повышение долговечности и эффективности буровых долот | |||

| М., Н, 83, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-04—Подача