(5) СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ

оТливок

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ армирования отливок | 1978 |

|

SU685429A1 |

| Способ получения армированных отливок | 1986 |

|

SU1435385A1 |

| Способ получения армированных отливок | 1981 |

|

SU1013080A1 |

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Породоразрушающий элемент бурового долота и способ его изготовления | 1990 |

|

SU1808964A1 |

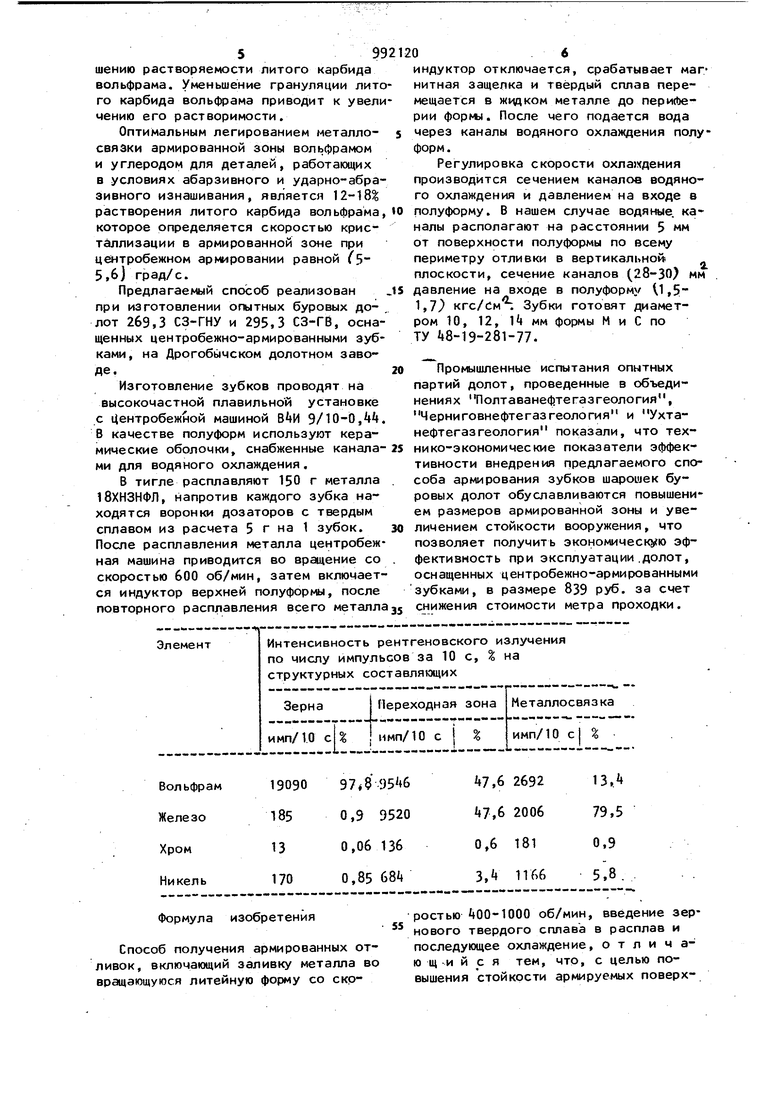

Изобретение относится к литейному производству, конкретнее к способам получения армированных отливок. Известен способ получения армированных отливок, заключающийся в том, что во вращающуюся со скоростью 1015 об/мин изложницу (форму) со стерж нем, оформляющим профиль зубьев, вво дят порошок из твердого сплава, например релита, и заливают 1/4 ч. общего объема металла, после перемешивания которого с релитом и затвердевания по профилю шарошки увеличивают скорость вращения изложницы до оптимальной и заливают оставшуюся часть металла . Недостатки устройства - сложность перемешивания порошка твердого сплава с жидким металлом, заключающаяся в том, что в изложницу вначале вводя порошок из твердого сплава, а затем заливают жидким металлом, при этом по границам контакта жидкого металла с твердым сплавом образуется корка; неэффективное сцепление твердосплавных частиц, находящихся в непосредст венной близости от стенки изложницы, так как по границе контакта проходит интенсивное охлаждение и кристаллизация жидкого металла, без их взаимной диффузии о Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения армированных отливок, заключающийся в том, что во вращающуюся со скоростью 400-1000 об/мин и нагретую до 200-600 С литейную форму одновременно с жидким металлом вводится и твердый сплав L2. Недостатком указанного способа является то, что за время перемещения твердого сплава в жидком металле происходит кристаллизация металла, контактирующего с литейной формой, и образование неармированного слоя метал-, ла толщиной 0,8-1,5 мм, приводящего к снижению стойкости армированной зо399ны у деталей, поверхности которых в дальнейшем не подвергаются механической обработке. Цель изобретения - повышение стойкости армируемых поверхностей деталей, не подвергающихся в дальнейшем механической обработке. Поставленная цель достигается тем, что вращающуюся литейную форму с жидким металлом подвергают нагреву, а твердый сплав вводят после расплавления закристаллизовавшейся корочки металла на стенках литейной формы, а охлаждение ведут со скоростью 5 5,5 град/с. Повышение стойкости центробежноармированных отливок достигается тем что в результате перемещения во вращающейся литейной форме, с полностью расплавленным металлом, частицы твердого сплава достигают поверхности детали, увеличивая тем самым размеры армированной зоны у деталей, не подвергающихся в дальнейшем механической обработке. Оптимальное, легирование металлосвязки армированной зоны с целью рационального растворения твердого сплава и эффективного его за крепления в металлосвязке обеспечивается определенным термическим циклом предлагаемого способа, характеризуемым скоростью кристаллизации в армиро ванной зоне t ,6 )град/с. Снижение скорости кристаллизации в армированно зоне меньше 5 град/с приводит к значительноиу растворению твердого сплава и снижению стойкости армированной зоны, а увеличение скорости охлаждения выше 5,5 град/с приводит к малому легированию металлосвязки армированной зоны и неэффективному закреплению зерен. При эксплуатации таких деталей происходит выкрашивание части твердого сплава из армированной зоны На чертеже представлена схема установки. Устройство включает верхнюю траверсу 1 , крышку 2, индуктор 3, верхнюю полуформу Ц, нижнюю полуформу 5, планку 6, магнитную защелку 7, воронку 8 дозатора, зерновой твердый сплав 9, среднюю траверсу 10, индикатор 11, тигль 12, нижнюю траверсу 13; болты 14, вал 15, центробежную машину, подшипниковую обойму 16, подшипники 17, прижимную планку 18, шкив 19, текстронный ремень 20 и зажимной болт 21. Перед началом работы в тигле 12 расплавляется необходимое количество металла 22, под тиглем 12 устанавливается воронка 8 с дозатором, внутри которой располагается необходимое количество твердого сплава, а магнитная защелка 7 приводится в закрытое состояние, сверху ставится нижняя 5 и верхняя k охлаждаемые полуформы, внутри которых размещается индуктор 3, все затем покрывается крышкой 2, верхней траверсой 1 и зажимает.ся болтами и 21. Вся система через шкив приводится во вращение вокруг оси 00. Металл 22 из тигля 12 под действием центробежных сил перемещается в форму и начинается его кристаллизация, включается индуктор 3. Корочка металла на стенках формы расплавляется, после этого открывается магнитная защелка 7 и, твердый сплав 9 попадает в форму, где под действием центробежных сил он перемещается к периферии (юрмы, располагаясь по ее объему в непосредственной близости от поверхности, затем включается интенсивное охлаждение формы со скоростью 5-5,5 град/с и по окончании кристаллизации центробежная машина останавливается. Стойкость армированной зоны определяется оптимальным легированием металлосвязки армированной зоны вольфрамом и углеродом. Исследование растворимости твердого сплава в металлосвязке армированной зоны .проводят на микрорентгеноспектральном анализаторе фирмы Камета. Относительное содержание элементов определяют по числу импульсов за период 10 с, что характеризует интенсивность рентгеновского излучения определенной линии элемента. Результаты исследований приведень) в таблице. Как. видно из таблицы, во.пьфрам в основном концентрируется в зернахWC, примерно ЦВ% находится в переходной зоне, окаймляющей зерно твердого спла ва, и около 13,5 в металлосвязке. Железо составляет основу металлосвязки и около kB% находится в переходной зоне. Приведенные результаты характеризуют распределение элементов при предлагаемой схеме центробежного армирования, изготовленных при скорости кристаллизации 5,5 град/с. Увеличение скорости кристаллизации в армированной зоне приводит к уменьшению растворяемости литого карбида вольфрама. Уменьшение грануляции литого карбида вольфрама приводит к увеличению его растворимости.

Оптимальным легированием металлосвязки армированной зоны вольфрамом и углеродом для деталей, работающих в условиях абарзивного и ударно-абразивного изнашивания, является 12-18 растворения литого карбида вольфрама, которое определяется скоростью кристаллизации в армированной зоне при центробежном армировании равной (5,6 град/с.

Предлагаемый способ реализован при изготовлении опытных буровых долот 269,3 СЗ-ГНУ и 295,3 СЗ-ГВ, оснащенных центробежно-армированными зубками, на Дрогобычском долотном завоДе.

Изготовление зубков проводят на высокочастной плавильной установке с Центробежной машиной 9/10-0,4А. В качестве полуформ используют керамические оболочки, снабженные каналами для водяного охлаждения.

В тигле расплавляют 150 г металла 18ХНЗНФЛ, напротив каждого зубка находятся воронки дозаторов с твердым сплавом из расчета 5 г на 1 зубок. После расплавления металла центробежная машина приводится во вращение со скоростью 600 об/мин, затем включается индуктор верхней полуформы, после повторного расплавления всего металла

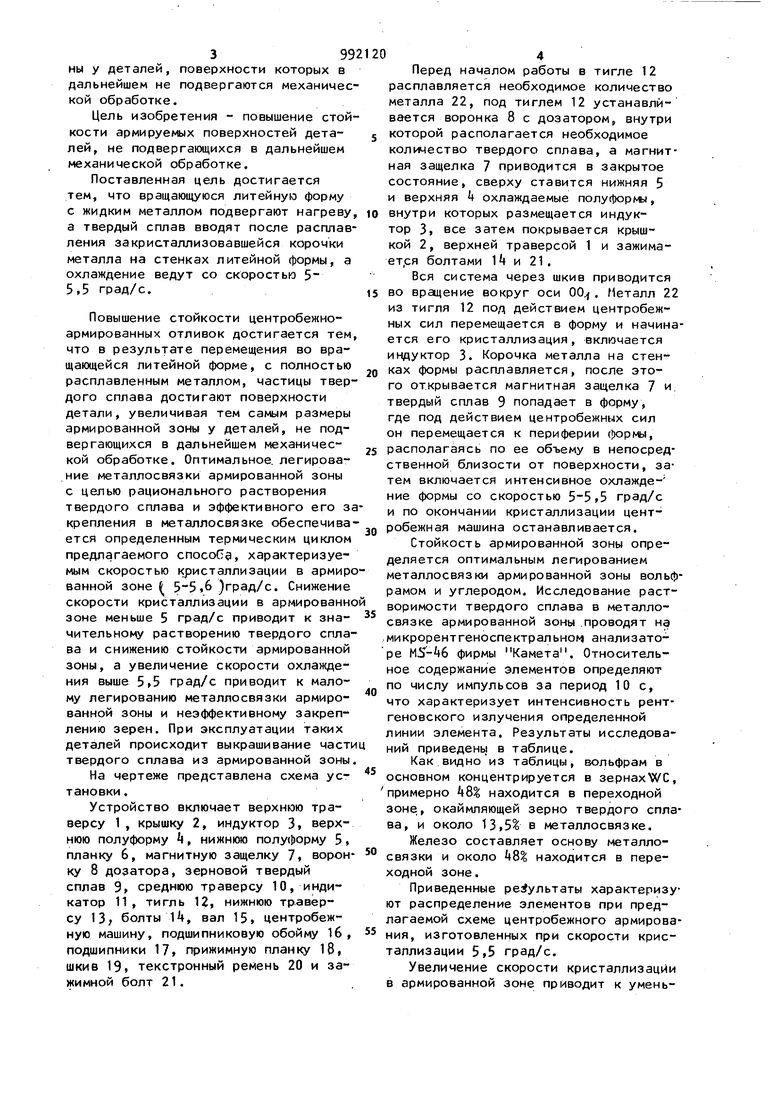

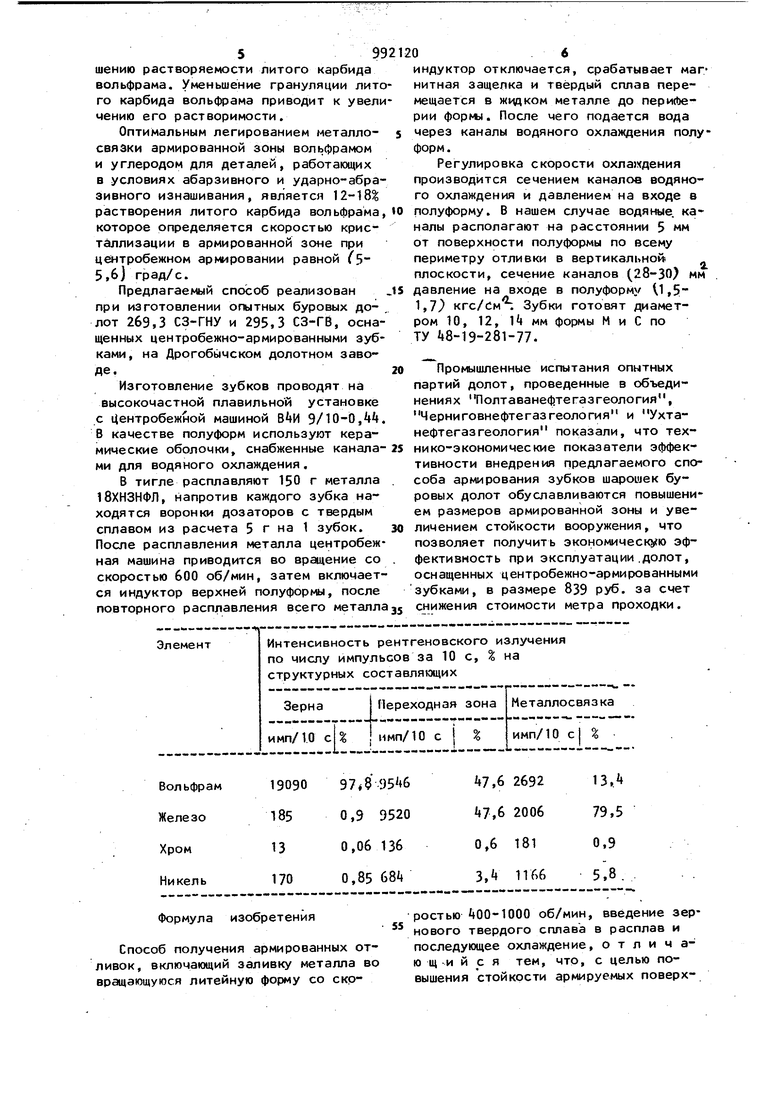

ЭлементИнтенсивность рентгеновского излучения

по числу импульсов за 10 с, % на структурных составляющих

Формула изобретения

Способ получения армированных отливок, включающий заливку металла во вращающуюся литейную форму со скриндуктор отключается, срабатывает магнитная защелка и твёрдый сплав перемещается в жидком металле до периАерии формз. После чего подается вода через каналы водяного охлахщения полу форм.

Регулировка скорости охла)чдения производится сечением каналов водяного охлаждения и давлением на входе в полуформу. В нашем случае водяные, каналы располагают на расстоянии 5 мм от поверхности полуформы по всему периметру отливки в вертикальной плоскости, сечение каналов (28-30) мм давление на входе в полуформу U,5 1,7 кгс/См . Зубки готовят диаметром 10, 12, Н мм формы М и С по ТУ 48-19-281-77.

Промышленные испытания опытных партий долот, проведенные в объединениях Полтаванефтегазгеология, Черниговнефтегазгеология и Ухтанефтегазгеология показали, что технико-экономические показатели эффективности внедрения предлагаемого способа армирования зубков шарошек буровых долот обуславливаются повышением размеров армированной зоны и увеличением стойкости вооружения, что позволяет получить экономическую эффективность при эксплуатации,долот, оснащенных центробежно-армированными зубками, в размере 839 руб. за счет снижения стоимости метра проходки.

ростью АОО-1000 об/мин, введение зернового твердого сплава в расплав и последующее охлаждение, о т л и ч аю щи и с я тем, что, с целью повышения стойкости армируемых поверх

Авторы

Даты

1983-01-30—Публикация

1981-05-13—Подача