I

Изобретение относится к горнодобывающей промышленности, в частности к породоразрушаюшим элементам буровых долот.

Известна твердосплавная пластинка для бурового инструмента, отличающаяся тем, что твердость пластинки увеличивается от центра к периферии l .

Известны буровые коронки, режущие элементы которых выполнены многослойными, износостойкие части режущих элементов выполнены из сплава с вкраплениями алмаза Г21 .

Недостатком известных вставок является то, что обе части вставки, выполняющие различные функции, изготовлены из одного и того же материала. Твердые сплавы ВК 8В, ВК8ВК, ВК11В, ВК11ВК, ВК15 обладают высокой твердостью и износостойкостью, поэтому рабочая головка вставок хорошо сопротивляется износу при разрушении горных пород, но цилиндрическая часть вставки, не обладающая достаточной прочностью, не выдерживает

высоких силовых нагрузок, и вставки выходят из строя, не достигнув катастрофического износа. Поломки вставок приводят к снижению производительности труда при бурении и большим потерям дефицитного твердого сплава.

Цель изобретения - улучшение эксплуатационных свойств вставки за счет повышения прочности и ударной вязкости ее цилиндрической части при одновремен10ной экономии дефицитного кобальта и вольфрама.

Указанная цель достигается за счет того, что двухслойная вставка выполнена из неоднородных по составу и струк туре твердых сплавов, причем рабочая головка выполнена из спеченного твердого сплава с кобальтовой связкой, а цилиндрическая часть - из твердого сплава с железо-никелевой связкой. с

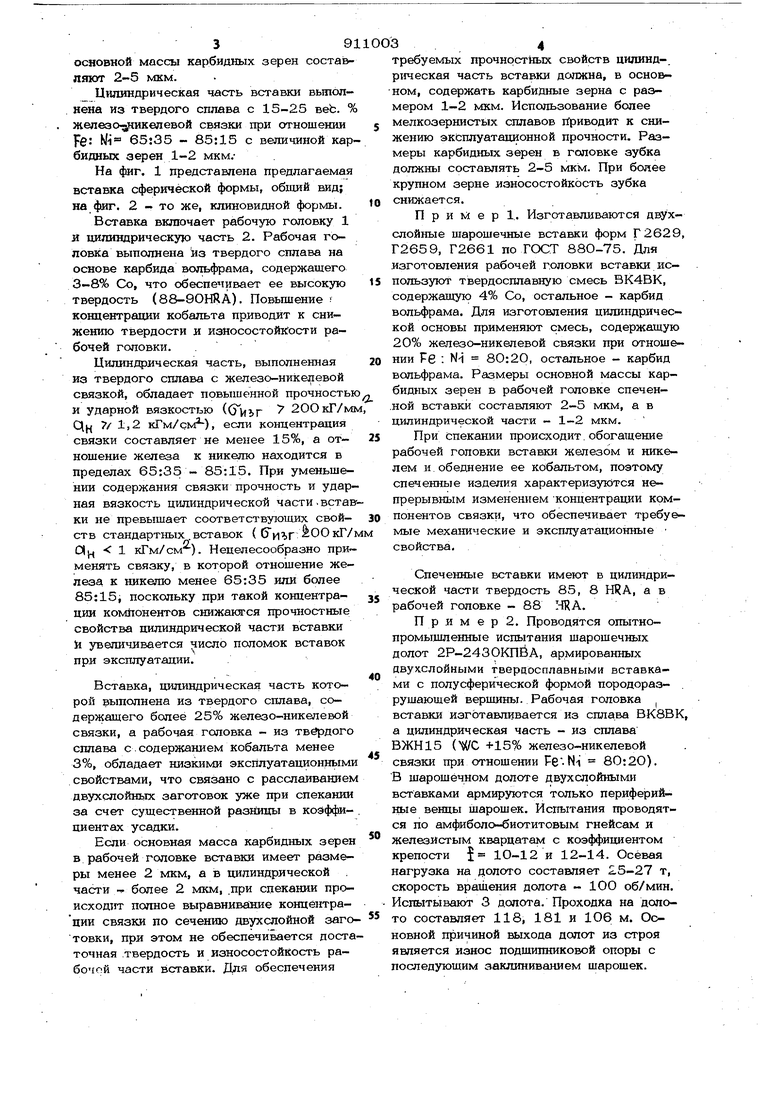

20 нистостью менее зернистости сплава рабочей головки. Рабочая головка может быть выполнена из спеченного твердого сплава в 3-8 веб. % кобальта, размеры основной массы карбидных зерен составляют 2-5 мкм. Цилиндрическая часть вставки вьшопнена из твердого сплава с 15-25 веЬ. % железогзрикелевой связки при отношении Fe- Wi 65:35 - 85:15 с величиной кар бидных зерен 1-2 мкм,На фиг. 1 представлена предлагаемая вставка сферической формы, общий вид; на фиг. 2 - то же, клиновидной формы. Вставка включает рабочую головку 1 Я иллиндрическую часть 2. Рабочая головка выполнена Из твердого сплава на основе карбида вольфрама, содержащего 3-8% Со, что обеспечивает ее высокую твердость (88-90HRА). Повьпиение концентрации кобальта приводит к снижению твердости и ИЗНОСОСТОЙКОСТИ рабочей головки. . Цилиндрическая часть, выполненная из твердого сплава с железо-нике ревой связкой, обладает повышенной прочностью и ударной вязкостью ( 2ООкГ/м Qj 7/1,2 кГм/QM), если концентрация связки составляет не менее 15%, а от- ношение железа к никелю находится в пределах 65:35-85:15. При уменьшении содержания связки прочность и удар ная вязкость цилиндрической части.встав ки не превышает соответствующих свойств стандартных .вставок ( бит,: 200кГ/ Дц 1 кЕм/см). Нецелесообразно при менять связку, в которой отношение железа к никелю менее 65:35 или более 85:15, поскольку при такой концентрации компонентов снижаются прочностные свойства цилиндрической части вставки и увеличивается число поломок вставок при эксплуатации. D Вставка, цилиндрическая часть которой выполнена из твердого сплава, содержащего более 25% железо-никелевой связки, а рабочая головка - из твёрдого сплава с.содержанием кобальта менее 3%, обладает низкими эксплуатационными свойствами, что связано с расслаиванием двухслойных заготовок уже при спекании за счет существенной разгшцы в коэффициентах усадки. Если основная масса карбидных зерен в рабочей головке вставки имеет размеры менее 2 мкм, а в цилиндрической части более 2 мкм, .при спекании происходит полное выравнивание концентрации связки по сечению двухслойной заго товки, при этом не обеспечивается доста точная .твердость и износостойкость рабочой части вставки. Для обеспечения требуемых прочностных свойств цилиндрическая часть вставки должна, в основном, содержать карбидные зерна с размером 1-2 мкм. Использование более мелкозернистых сплавов приводит к снижению эксплуатационной прочности. Размеры карбидных зерен в головке зубка должны составлять 2-5 мкм. При более крупном зерне износостойкость зубка снижается. Пример.. Изготавливаются двухслойные шарошечные вставки форм Г 262 9, Г2659, Г2661 по ГОСТ 880-75. Для изготовления рабочей головки вставки используют твердосплавную смесь ВК4ВК, содержащую 4% Со, остальное - карбид вольфрама. Для изготовления цилиндрической основы применяют смесь, содержащую 20% железо-никелевой связки при отношении Fe : N-i 80:20, остальное - карбид вольфрама. Размеры основной массы карбидных зерен в рабочей головке спечен.ной вставки составляют 2-5 мкм, а в цилиндрической части - 1-2 мкм. При спекании происходит.обогащение рабочей головки вставки железом и никелем и обеднение ее кобальтом, поэтому спеченные изделия характеризуются непрерывным изменением концентрации компонентов связки, что обеспечивает требуемые механические и эксплуатационные свойства. Спеченные вставки имеют в цилиндрической части твердость 85, 8 HRA, а в рабочей головке - 88 ША. П р и м е р 2. Проводятся опытнопромышленные испытания шарошечных долот 2Р-2430КПВА, армированных цвухслойными твердосплавными вставками с полусферической формой породораз- рушающей вершины. Рабочая головка вставки изготавливается из спла.ва ВК8ВК, а цилиндрическая часть - из сплава ВЖН15 (we +15% железо-никелевой связки при отношении Fe-Ni 80:2О). В шарошечном долоте двухслойными вставками армируются только периферийные венцы шарошек. Испытания проводятся по амфиболо-биотитовым гнейсам и железистым кварцатам с коэффициентом крепости { 1О-12 и 12-14. Осевая нагрузка на долото составляет 25-27 т, скорость вращения долота 100 об/мин. Испытывают 3 долота. Проходка на долото составляет 118, 181 и 106 м. Основной причиной иыхода долот из строя является износ подшипниковой опоры с последующим заклиниванием шарошек. Твердосплавное вооружение оказывается работоспособным по всем венцам шарошек и имеет незнаштельное количество поломок (до 5%). П р и м е р 3. Шарошечные долота 111 244,5 ОК-ПВ армируют двухслойными вставками 126 по ГОСТ 880-75. Рабочая головка вставки изготавливается из сплава ВК4ВК, а цилиндрическая часть - из.сплава ВЖН15 (15% железоникелевой связки при отношении Fe: Ni 65:35). Для сравнения берут аналогичное долото, армированное серийными зубками из сплава ВК8В. Вначале проводят отработку долот на стальном забое на стенде 3-525 СКВ СЮ. Нагрузка составляет 28-30 тс скорость вращения - 85-90 об/мин. . Стойкость опытного долота составляет 12,3 ч, а стойкость базового долота - 11,3 ч. Испытания прекращают по причине заклинивания одной из шарошек. Визуальный осмотр опытного долота показывает, что сколы двухслойных вставок по границе раздела слоев не наблюда ются. Далее проводят сравнительные стендовые испытания долот при бурении карельского гранита ( 12-14). Параметры бурения: осевая нагрузка - 24 тс, частота вращения - 95-97 об/мин. Долото, армированное .двухслойными вставками, и серийное долото при одинаковой проходке (25 м) имеют практически одинаковые показатели скорости (7,9 и 7,7 м/ч) и среднего износа зубков по высоте (0,35 и 0,36 мм соответственно П р и м е р 4. Долото, оснащенное двухслойными вставками ВКЗВК/ВЖН25 (25% железо-никелевой связки при отношении F-e/Ni 80/2O), опробывают при кратковременном бурении гранита на различных режимах (нагрузка 28-29 и 24-25 тс, скорость вращения - 80 и 120 об/мин). И в этих бпытах ра(ботоспособность двухслойных вставок практически не отличается от работоспособности вставок из сплава ВК8В. На первом режиме бурения механичёска скорость проходки для опытного долота составляет 91%, а на втором режиме - 106% от скорости стандартного долота. Таким образом, пропеденные испытания позволяют установить, что работо- способности, прочность и износостойкость двухслойных вставок находятся на уровне соответствующих показателей зубков из сплава ВК8В. Применение двухслойных вставок, рабочая головка которых выполнена из твердого сплава с 3-8 вес, % кобальта. а цилиндрическая част. - из твердого сплава с 15-25 вес. % железо-никелевой связки, обеспечивает значительную экономию дефицитных материалов (вольфрама и кобальта). Формула изобрете-ния 1. Породоразрушающая вставка .для буровых долот, состоящая из цилиндрической части, запрессованной в корпус долота, и рабочей головки, имеющей сферическую или клиновидную форму, причем цилиндрическая часть и рабочая головка выполнены из неоднородных по составу и структуре твердых сплавов, отличающаяся тем, что, с целью улучшения эксплуатационных свойств за счет повышения прочности и ударной вязкости цилиндрической части при одновременной экономии дефицитных металлов, рабочая головка выполнена из сплава с кобшштовой связкой, а цилиндрическая часть из сплава с железо-никелевой связкой с зернистостью, менее зернистости сплава рабочей головки, 2. Вставка по п. 1, о т л и ч а.ю:щ а я с я тем, что рабочая головка выполнена из твердого сплава с 3-8 вес.%. .кобальта, а цилиндрическая часть - с 15-25 вес.% железо-никелевой связки при отношении Рб: Ni от 65:35-85:15. 3. Вставка по п. 1, отличающая с я тем, что рабочая головка выполнена из твердого сплава с размером карбидных зерен 2-5 мкм, а цилиндрическая часть - 1-2. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 693000, кл. Е 21 С13/02, 1967. 2.Патент США № 4128136, .кл. 175-330, опублик. 1978.

/

Авторы

Даты

1982-03-07—Публикация

1980-05-26—Подача