Предлагаемое изобретение относится к нефтегазодобывающей промышленности, в частности, к области физико-химического воздействия на карбонатные коллекторы с целью увеличения притоков углеводородов других флюидов или увеличения приемистости нагнетательных скважин, а также может быть использовано и для других целей в горном деле.

Цель изобретения - снижение скорости реакции соляной кислоты с карбонатной породой при температурах до 120°С;применение более доступного и эффективного замедлителя (пассиватрра) скорости реакции соляной кислоты с карбонатной породой; расширение ассортимента замедлителей.

Концентрат НМК (низкомолекулярные карболовые кислоты) выпускается по ТУ 38.107121-84 Волгодонским и Шебекин- ским химзаводами, ПО Омскнефтеоргсин- те.з и Надворнянским нефтеперегонным заводом в больших объемах.

Концентрат НМК содержит более 65% кислот, фракции Ci-Gi, в том числе: муравьиной - 23-28%, уксусной - 28-33%, пропи- оновой - 5г9%, масляной -;3-5%, валериановой -1,0-2.5%.

Для экспериментальной проверки предлагаемого состава было приготовлено пятнадцать рецептур кислотных растворов с различным содержанием ингредиентов (см. табл.1). Растворы готовили простым смешиванием ингредиентов.

00

о ю о

ю

В экспериментальных составах использовали следующие химические вещества: соляную кислоту, выпускаемую по ГОСТ 14261-79; уксусную кислоту, ледяную по ГОСТ 61-75; поверхностно-активные вещества; неонол марки АФ9-12, выпускаемый по ТУ-38-103625-87; дисолван - 4411 (импортный); ингибиторы коррозии; ХОСП-10, выпускаемый по ТУ 6-02-1089-77; НИИ- ФОХ-3, выпускаемый по ТУ 1130320-98-89. Оценку эффективности замедлителей реакции соляной кислоты с карбонатной породой, используемых в прототипе и заявляемом составе, проводили по утвержденным методикам 40 УкрНИГРИ в реакционных сосудах при температурах 96 и 120°С. В. качестве эталонной карбонатной породы использовали белый мрамор.

Скорость растворения мрамора определяли на цилиндрических образцах 20x20, залитых свинцом в ампулы с одной открытой поверхностью (основанием цилиндра). Это позволило поддерживать постоянство площади контакта реакционной смеси с породой.

Последовательность исследований. Предварительно высушенный пр; i 10°С до постоянной массы образец мрамсоо с замеренной его массой и поверхностью, заливали свинцом, что создавало (после охлаждения свинца) надежную герметизацию закрытой поверхности от контакта с реакционным составом. Подготовленный образец помещали в сосуд с реакционным составом, подвешивая его над поверхностью жидкости и нагревали до заданной температуры. При этом во всех опытах поддерживали постоянство соотношения массы образца к объему реакционного состава в пределах 1:7 г/см .

После стабилизации температурного режима в течение 30 мин, вводили образец в реакционную смесь и фиксировали период времени от момента ввода образца в жидкость до окончания процесса реакции, т.е. его полного растворения. Зная площадь постоянного контакта образца с реакционным составом, его общую массу и время разложения образца, рассчитывали скорость растворения в г/(см2 мин).

Удельную растворяющую способность заявляемых составов оценивали на образцах мрамора кубической формы 15x15x15. Для этого предварительно высушенный при температуре 110°С до постоянной массы образец подвешивали над поверхностью жидкости реакционного состава, нагревали сосуд со всем его содержимым до температуры 96±2°С и после стабилизации заданной температуры в течение 30 мин вводили

0

5

0

5

0

образец в реакционный состав. При этом во всех опытах соблюдалось условие стехио- мётрического избытка массы мрамора над реакционным составом. После затухания реакции оставшуюся часть образца промывали дистиллированной водой, просушивали при 100°С до постоянной массы и определяли потерю массы. По разности потери массы образца мрамора, отнесенной к объему использованного реакционного состава определяли удельную растворяющую способность реакционного состава в г/л.

Коррозионную активность заявляемых составов оценивали на плоских образцах стали, изготовленных из натурных труб группы прочности Р-105, гравиметриче-, ским методом при температуре 96+ 2°С за 3 ч их экспонирования в соответствии с ГОСТ 9,502-82 с последующей оценкой по СТ СЭВ 4815-84.

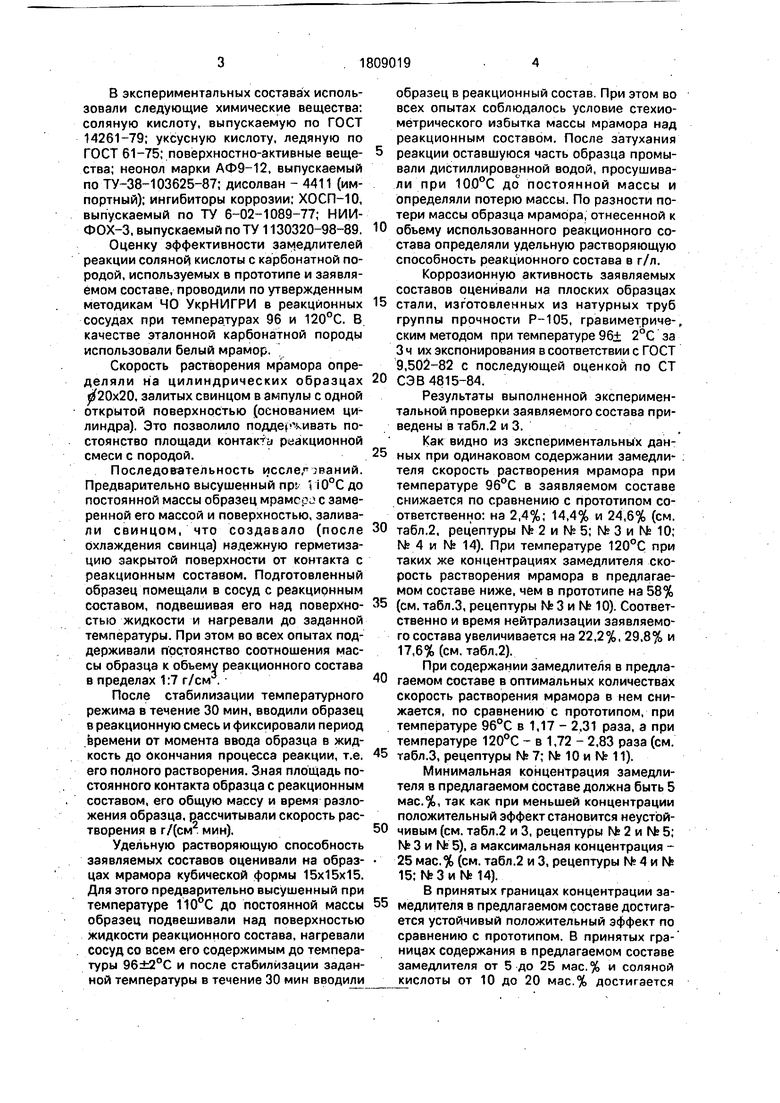

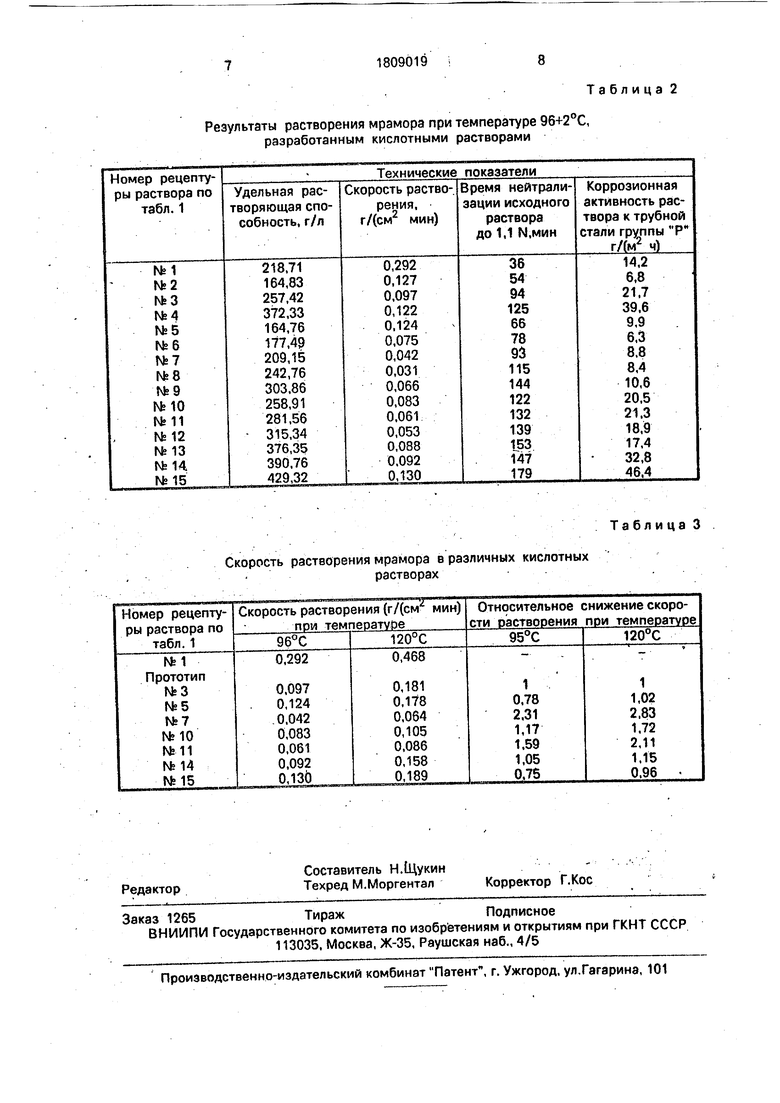

Результаты выполненной экспериментальной проверки заявляемого состава приведены в табл.2 и 3.

Как видно из экспериментальных данных при одинаковом содержании замедли- : теля скорость растворения мрамора при температуре 96 С в заявляемом составе снижается по сравнению с прототипом соответственно: на 2,4%; 14,4% и 24,6% (см. табл.2, рецептуры № 2 и № 5; № 3 и № 10; № 4 и № 14). При температуре 120°С при таких же концентрациях замедлителя скорость растворения мрамора в предлагаемом составе ниже, чем в прототипе на 58%

5 (см. табл.3, рецептуры № 3 и № 10). Соответственно и время нейтрализации заявляемого состава увеличивается на 22,2%, 29,8% и 17,6% (см. табл.2).

При содержании замедлителя в предлагаемом составе в оптимальных количествах скорость растворения мрамора в нем снижается, по сравнению с прототипом, при температуре 96°С в 1,17-2,31 раза, а при температуре 120°С - в 1,72 - 2,83 раза (см.

5 табл.3, рецептуры № 7; № 10 и № 11).

Минимальная концентрация замедлителя в предлагаемом составе должна быть 5 мас.%, так как при меньшей концентрации положительный эффект становится неустой0 чивым (см. табл.2 и 3, рецептуры Мг 2 и № 5; № 3 и № 5), а максимальная концентрация 25 мас.% (см. табл.2 и 3, рецептуры № 4 и № 15; №3 и №14).

В принятых границах концентрации замедлителя в предлагаемом составе достигается устойчивый положительный эффект по сравнению с прототипом. В принятых границах содержания в предлагаемом составе замедлителя от 5 до 25 мас.% и соляной кислоты от 10 до 20 мас.% достигается

0

5

удельная растворяющаяся способность его от 177,49 до 390,75 г/л (см. табл.2, рецептуры № 6 - N 14), тогда как в прототипе (при содержании замедлителя от 3 до 5 мас.% и соляной кислоты от 10 до 16 мас.%) она составляет 164,83 - 257,42 г/л (см. табл.2, рецептуры N 2 и № 3).

Коррозионная активность предлагаемого состава по отношению к трубной стали сопоставима с коррозионной активностью прототипа и легко регулируется изменением содержания в нем ингибитора коррозии (см. табл.2).

Положительным достоинством предлагаемого состава является отсутствие осадков, в продуктах реакции его с карбонатной породой, продукты реакции находятся в растворенном состоянии, что исключает закупорку порового пространства обрабатываемого коллектора.

Использование в народном хозяйстве предлагаемого состава позволит:

- повысить эффективность кислотных обработок высокотемпературных коллекторов за Счет существенного снижения скорости реакции кислоты с породой, что даст возможность закачивать в пласте протяженные дренажные каналы выщелачивания породы;

- расширить ассортимент эффективных и доступных замедлителей.

Компоне

0

5

0

5 0

Формула изобретения

Состав для обработки высокотемпературных карбонатных коллекторов, содержащий соляную кислоту, замедлитель скорости реакции кислоты с породой, поверхностно-активное вещество неионрген- ного типа и ингибитор коррозии металла, отличающийся тем. что, с целью снижения скорости реакции соляной кислоты с карбонатной породой при температурах до 120° и расширения ассортимента замедлителей, он в качестве замедлителя скорости реакции соляной кислоты с породой содержит концентрат низкомолекулярных карбоновых кислот, очищенный, получаемый путем переработки кислых сточных вод производства синтетических жирных кислот методом азеотропной ректификации и последующей очистки получен-; н ого продукта от высококипящих, легколетучих и окрашивающих компонентов ректификацией при следующем соотношении ингредиентов, мас.%:

Соляная кислота (в пересчете на содержание хлористого водорода)10-20;

Указанный концентрат низкомолекулярных карбоновых

кислот5-25;

Поверхностно-активное

вещество неионогенного типа 0,1-0,2;

Ингибитор коррозии металла 0,3-1,6;

Вода

Таблиц t

Остальное.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2014 |

|

RU2545582C1 |

| Состав для кислотной обработки призабойной зоны пласта | 2017 |

|

RU2659440C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1997 |

|

RU2119579C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2019 |

|

RU2723768C1 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2100587C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1998 |

|

RU2153579C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ КАРБОНАТНЫХ ПЛАСТОВ | 2003 |

|

RU2242602C2 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2015 |

|

RU2601887C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ (ВАРИАНТЫ) | 2020 |

|

RU2744899C1 |

| Реагентный состав для разрушения отложений карбоната кальция в газовых скважинах подземных хранилищ газа | 2020 |

|

RU2759614C1 |

С целью снижения скорости реакции соляной кислоты с карбонатной породой при температурах до 120° и расширения ассортимента замедлителей, он в качестве замедлителя скорости реакции соляной кислоты с породой содержит концентрат низко- молекулярных карбоновых кислот (НМК), очищенный, получаемый путем переработки кислых жирных кислот методом азеотроп- ной ректификации и последующей очисткой полученного продукта от высококипящих, легколетучих и окрашивающих компонентов, при следующем соотношении компонентов, мае. %: соляная кислота (в пересчете на содержание хлористого водорода), 0-20; концентрат НМК, очищенный 5-25; поверхностно-активное вещество неионогенного типа 0,1-0,2; ингибитор коррозии металла 0,3-1,5; вода - остальное. 3 табл.

Результаты растворения мрамора при температуре 96+2°С, разработанным кислотными растворами

Скорость растворения мрамора в различных кислотных

растворах

Таблица 3

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Мм ВНИИ, 1980, с.39, табл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Всесоюзный нефтегазовый научно-исследовательский институт Миннефтепрома | |||

Авторы

Даты

1993-04-15—Публикация

1990-10-22—Подача