Изобретение относится к тепловой обработке дисперсных материалов и может быть использовано в металлургии/промыш- ленности строительных материалов и др. отраслях для производства извести, меловых удобрений и т.д.

Целью изобретения является повышение КПД установки за счет уменьшения циркуляцииматериала между высокотемпературной и сушильной камерами.

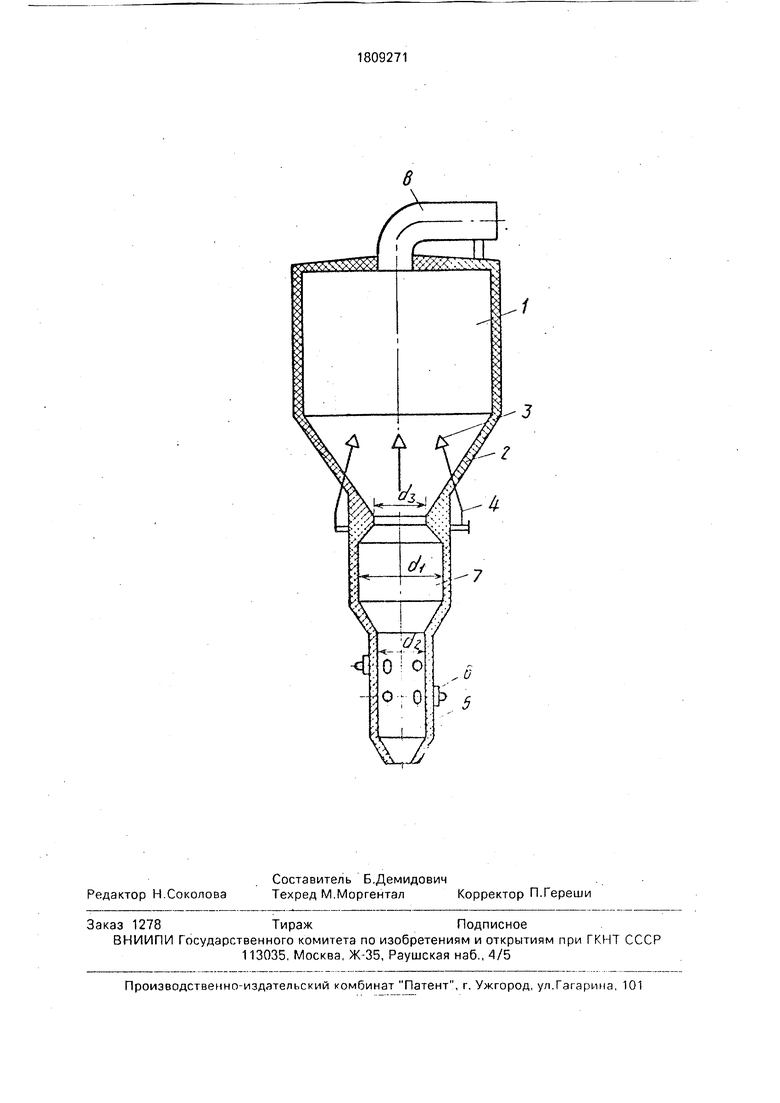

На чертеже схематично изображена предложенная установка, продольный разрез.

Внутри цилиндрической сушильной ка-, меры 1 с коническим днищем 2 установлены диспергаторы 3 для распыла суспензии, поступающей по трубопроводам 4. Под коническим днищем 2 размещена высокотемпературная камера 5 с тангенциальными соплами 6 для ввода теплоносителя. Между высокотемпературной 5 и

сушильной 1 камерами размещена камера 7 предварительной термоподготовки, диаметр которой равен 1,2-2,0 диаметра высокотемпературной камеры 5, а диаметр, нижнего отверстия конического днища 2 равен 0,5-0,9 диаметра камеры 7 предварительной термоподготовки. Высушенный мелкогранулированный материал под действием собственного веса падает на внутреннюю поверхность конического днища 2 и осыпается по ней в камеру 7 предварительной термоподготовки.

В камере 7 высушенный материал подвергается предварительному нагреву до температуры выше, чем в сушильной камере . 1, но ниже, чем в высокотемпературной камере 5, не подвергаясь процессу термообработки. В связи с тем, что скорость газового потока в камере 7 значительно ниже, чем в высокотемпературной камере 5, циркуляция материала между высокотемпературной и сушильной камерами практиче00

о ю XI

ски отсутствует, что значительно-снижает потери высокотемпературного тепла и стабилизирует режим термообработки. Из камеры 7 материал далее поступает в высокотемпературную камеру 5, где прохо- дит термообработку в необходимом для данного материала температурном и временном режимах.

Из камеры 5 материал поступает на выгрузку.

Отработанный теплоноситель удаляется из установки для термообработки дисперсного материала через газоход 8.

Экспериментально установлено, что оптимальный диаметр камеры предваритель- ной термодготовки находится в пределах 1,2-2,0 диаметра высокотемпературной камеры (di(1,2-2,0)d2), а диаметр нижнего отверстия конического днища сушильной камеры равен 0,5-0,9 диаметра камеры предварительной термоподготовки (ds {0,5-0,9)di).

Соотношение di (1,2-2,0)d2 объясняется тем, что уменьшение диаметра камеры предварительной термоподготовки мень- ше, чем 1,2 диаметра высокотемпературной камеры приведет к увеличению циркуляции материала между высокотемпературной и сушильной камерами, что снижает КПД установки.

Увеличение же диаметра камеры предварительной термоподготовки больше, чем 2,0 диаметра высокотемпературной камеры приведет к резкому снижению значения вертикальной составляющей скорости вое- ходящего потока, что в конечном счете существенно снизит время пребывания материала в этой зоне, и это приведет к нарушению необходимой термоподготовки материала.

Соотношение d3(0,5-0,9)di объясняется тем, что уменьшение диаметра нижнего отверстия конического днища сушильной камеры меньше, чем 0,5 диаметра камеры предварительной термодготовки приводит к увеличению значения вертикальной составляющей скорости восходящего потока, что вызоает возрастание циркуляции материала между камерой предварительной термоподготовки и сушильной камерой. А это

снизит КПД установки (увеличится расход топлива).

Увеличение же диаметра нижнего отверстия конического днища больше, чем 0,9 диаметра камеры предварительной термоподготовки приведет к резкому снижению значения вертикальной составляющей скорости восходящего потока, что в конечном счете снизит время пребывания материала в зоне, и это приводит к нарушению стабильной термоподготовки исходного сырья.

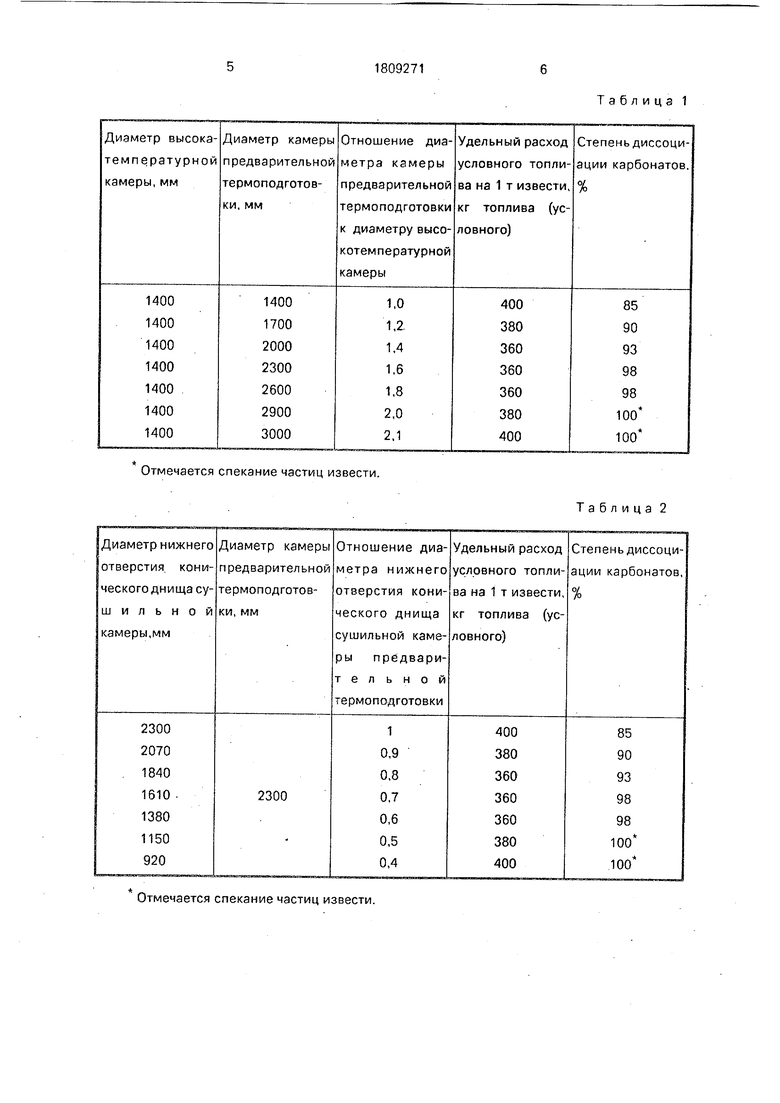

В табл. 1 приведены значения изменений расхода топлива и качества термообработки материала (извести) в зависимости от соотношений диаметров камеры предварительной термоподготовки и высокотемпературной камеры.

В,табл. 2 приведены значения изменения расхода топлива и качества термообработки материала в зависимости от соотношения диаметров нижнего отверстия конического днища сушильной камеры к диаметру камеры предварительной термоподготовки.

Предложенная установка позволяет за счет уменьшения потерь тепла от циркуляции материала между высокотемпературной и сушильной камерами повысить их КПД.

Ф о р м у л а и з о б р е т е н и я Установка для термообработки дисперсных материалов, содержащая цилиндрическую сушильную камеру с коническим днищем, диспергаторами и размещенную под камерой соосно высокотемпературную камеру с тангенциальными соплами подачи теплоносителя, от л и ч а ю ща я с я тем, что, с целью повышения КПД установки путем уменьшения циркуляции материала между высокотемпературной и сушильной камерами, она дополнительно содержит камеру предварительной термоподготовки, установленную в рассечку между сушильной и высокотемпературной камерами, при этом ее диаметр равен 1,2-2,0 диаметрам высокотемпературной камеры, а диаметр выходного отверстия конического днища сушильной камеры равен 0,5-0,9 диаметра камеры предварительной термоподготовки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки минеральных суспензий | 1978 |

|

SU968560A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2091689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2103328C1 |

| Устройство для термообработки минерального материала | 1981 |

|

SU1087757A1 |

| Установка для термообработки загрязненной коры | 1981 |

|

SU989277A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Устройство для тепловой обработки дисперсных материалов | 1979 |

|

SU861901A1 |

Использование: для тепловой обработки дисперсных материалов. Сущность изобретения: между сушильной камерой 1 и высокотемпературной камерой 5 дополнительно установлены камеры 7 предварительной термоподготовки, при этом ее диаметр равен 1,2-2,0 диаметра высокотемпературной камеры, а диаметр выходного отверстия конического днища 2 сушильной камеры 1 равен 0,5-0,9 диаметра камеры 7 предварительной термоподготовки. 2 табл., 1 ил.

Отмечается спекание частиц извести.

Отмечается спекание частиц извести.

Таблица 2

| Распылительная сушилка | 1978 |

|

SU968559A2 |

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-09—Подача