Изобретение относится к устройствам для термической обработки сыпучих поризуемых материалов в кипящем слое и может быть использовано в промышленности строительных материалов.

Наиболее близкой по технической сущности и ожидаемому результату к данному изобретению является двухбарабанная печь для изготовления пористых заполнителей [1] включающая первый барабан для сушки и термоподготовки сырья, и второй для организации процесса обжига керамзита.

Недостатком известной установки является отсутствие изотермичности (одного из основных условий получения качественного продукта) в барабане обжига, за счет его вращения частица при обжиге то попадает под влияние факела, то "прячется" под слой. Колебания температуры гранул достигают 30-50oC в зависимости от числа оборотов. Отсутствует также изотермическая выдержка при температуре обжига, необходимая для завершения процесса поризации.

Известна установка поризации с зоной обжига в кипящем слое [2] обладающая изотермичностью (температура в слое автоматически поддерживается с точность 5-10oC), а время изотермической выдержки регулируется высотой кипящего слоя.

Недостатком известной установки является отсутствие технологической гибкости, невозможность получения продукта в широком диапазоне изменений основного показателя ряда сыпучих материалов (например, керамзита) его насыпной плотности, которая может изменяться от 100 кг/м3 (для теплоизоляции) до 400 кг/м3 (для несущих панелей). Инструментом регулирования насыпной плотности сыпучих материалов является изменение газовой атмосферы печного пространства агрегата вспучивания. Атмосфера вспучивания может быть сильно окислительной, когда содержание кислорода доходит до 10% что характерно для процесса получения тяжелого сыпучего материала, или слабо восстановительной, с содержанием до 10% СО и H2, что необходимо для получения сверхлегкого продукта. Известная установка не приспособлена к такому изменению атмосферы печного пространства, т.к. открытые связи со смежными агрегатами и окружающей средой не допускают восстановительной атмосферы из-за возможности отравления обслуживающего персонала окисью углерода СО.

Недостатком известной установки является также завышенный расход топлива из-за работы горелок печи кипящего слоя на холодном воздухе без использования тепла готового продукта для подогрева воздуха в специальном охладителе. Отсутствие зоны охлаждения не позволяет организовать охлаждение гранул по оптимальному режиму, обеспечивающему повышение их прочности.

Целью изобретения является повышение качества готового продукта за счет мягкой термоподготовки и последующего термоудара в изотермических условиях, создание гибкой технологической системы с возможностью регулирования качества продукта за счет изменения газового состава атмосферы в рабочем пространстве печи вспучивания в пределах от 10% О2 (окислительная атмосфера) до 10% СО+Н2 (восстановительная атмосфера), повышение прочности гранул за счет термовыдержки готового продукта, а также снижение расхода тепла за счет использования физического тепла гранул для подогрева воздуха, снижение плотности сыпучего материала; повышение производительности за счет снижения плотности сыпучего материала и удельного расхода топлива.

Указанная цель достигается тем, что в предлагаемой установке зона сушки и термоподготовки выполнена в виде вращающейся печи, зона вспучивания выполнена в виде печи кипящего слоя, подина которой является набором горелок, обеспечивающих заданный режим сжигания газа, и в отличие от известной конструкции установка снабжена устройствами для охлаждения готового продукта в виде аппарата термовыдержки и высокотемпературного многозонного воздухонагревателя и двухклапанными затворами, установленными на течках, соединяющих вращающуюся печь с печью кипящего слоя, печь кипящего слоя с высокотемпературным многозонным воздухонагревателем, на переточных устройствах соединяющих зоны воздухонагревателя, а также камерой получения теплоносителя для термообработки, соединенной газоходами с печами кипящего слоя и вращающейся, а воздухопроводом с высокотемпературным многозонным воздухонагревателем.

Наличие вышеперечисленных признаков отличает заявляемое устройство от прототипа.

Выполнение зоны сушки и термоподготовки в виде вращающейся печи обеспечивает плавный прогрев материала без бурного перемешивания, что снизит унос глины с 30 до 5%

Зона вспучивания (обжига) выполнена в виде печи кипящего слоя с высокой изотермичностью объема для организации термоудара, повышающего коэффициент вспучивания в 1,4-1,8 раза.

Подина печи кипящего слоя выполнена в виде набора известных горелок для сжигания газа в кипящем слое в заданном (окислительном или восстановительном) режиме. Снабжение установки двухклапанными затворами, установленными на течках, соединяющих печь кипящего слоя со смежными агрегатами (вращающейся печью и аппаратом термовыдержки), позволяет "отсечь" рабочее пространство зоны вспучивания от смежных агрегатов для создания в нем восстановительной атмосферы, способствующей увеличению коэффициента вспучивания.

Охладители гранул сыпучего материала выполнены в виде аппарата термовыдержки и многозонного высокотемпературного воздухонагревателя, переточные устройства которых между собой и между зонами воздухонагревателя выполнены в виде двухклапанных затворов обеспечивающих передачу легкого материала.

Нагретый воздух до 700-800oC подается на горелки печи кипящего слоя, что приводит к существенному (в 1,8-2,0 раза) сокращению расхода топлива.

Отходящие газы печи кипящего слоя, содержащие горючие компоненты при работе в восстановительном режиме, подаются в камеру дожигания. Для работы в окислительном режиме камера получения теплоносителя для термообработки оборудуется дополнительной горелкой природного газа. Воздух на дожигание СО+Н2 или сжигание дополнительного природного газа подается в камеру получения теплоносителя после воздухонагревателя, продукты горения без горючих компонентов после камеры дожигания подаются во вращающуюся печь на сушку и термоподготовку глины.

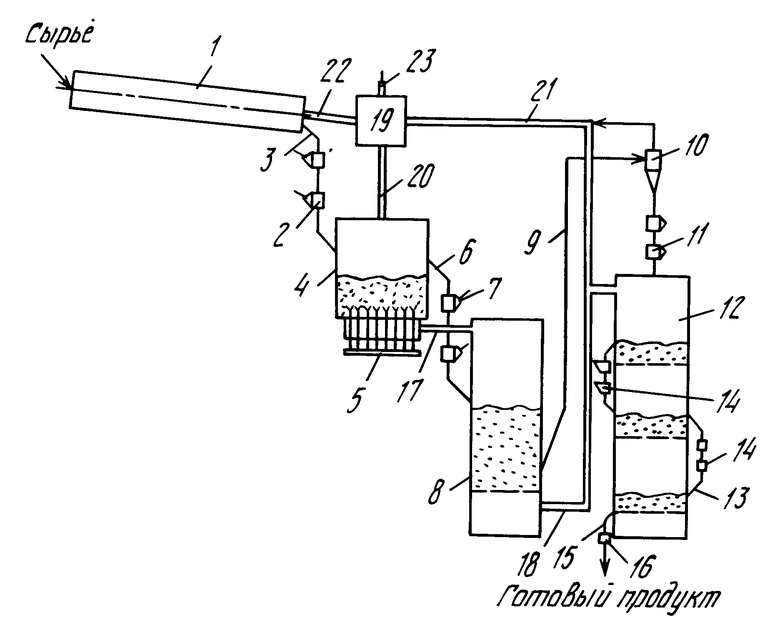

На чертеже схематично изображен общий вид установки.

Установка включает: вращающуюся печь 1, при помощи течки 2 с установленным на ней двухклапанным затвором 3 соединенную с зоной вспучивания печью кипящего слоя 4 с подиной 5, выполненной в виде набора горелок для сжигания газа в кипящем слое; при этом печь кипящего слоя 4 посредством течки 6 с установленным на ней двухклапанным затвором 7 соединена с аппаратом термовыдержки 8, который пневмоприводом 9 связан с циклоном 10, который двухклапанным затвором 11 соединен с высокотемпературным многозонным воздухонагревателем 12, переточные устройства 13 которого также оборудованы двухклапанными затворами 14, а на выгрузочной течке 15 имеется одноклапанный затвор 16, причем аппарат термовыдержки 8 связан воздуховодом 17 с горелками подины 5 печи кипящего слоя 4 и воздуховодом 18 с воздухонагревателем 12; камера получения теплоносителя для термообработки 19 соединена газоходом 20 с печью кипящего слоя 4, воздуховодом 21 с высокотемпературным нагревателем 12, и газоходом 22 с вращающейся печью 1, имеет горелку 23 для сжигания природного газа.

Установка работает следующим образом.

Дробленый или гранулированный материал (сырые гранулы глины) подаются во вращающуюся печь 1, где осуществляется их сушка и термоподготовка до температуры 300-400oC за счет тепла газов, поступающих из камеры дополнительного сжигания 19 по газоходу 22. Подготовленные гранулы по течке 2 через двухклапанный затвор 3 подаются в зону вспучивания печи кипящего слоя 4. В кипящем слое подовыми горелками подины 5 сжигается природный газ в заданном режиме: от полуторного избытка воздуха с получением сильно окислительной атмосферы, когда содержание О2 составляет 10% до неполного сжигания газа с коэффициентом избытка воздуха 0,8 с получением восстановительной атмосферы содержание СО+Н2 до 10% Конкретный режим определяется качеством глины и требованиями потребителя к плотности и прочности керамзита.

Готовый продукт с заданными свойствами по течке 6 через двухклапанный затвор 7 поступает в аппарат термовыдержки 8, откуда по пневмопроводу 9, с циклоном 10 и двухклапанным затвором 11, подается в высокотемпературный нагреватель 12, где пройдя промежуточные переточные устройства 13 с двухклапанными затворами 14, поступает в нижнюю зону воздухонагревателя, откуда по точке 15 через одноклапанный затвор 16 выгружается охлажденным в качестве готового продукта.

Камера получения теплоносителя для термообработки 19 имеет два крайних режима.

1. При окислительном режиме в ней сжигается дополнительное количество природного газа для обеспечения тепловой мощности вращающейся печи, достаточной для сушки и термоподготовки глины. Продукты горения после камеры дополнительного сжигания 19 по газоходу 22 поступают во вращающуюся печь 1.

2. При восстановительном режиме в камеру 19, имеющую горелку 23, из печи кипящего слоя 4 по газоходу 20 поступают продукты горения, содержащие до 10% (СО+Н2); за счет воздуха поступающего в камеру 19 по воздуховоду 21 горючие компоненты дожигаются, и дымовые газы по газоходу 22 поступают во вращающуюся печь 1.

Осуществление изобретения позволит улучшить качества готового продукта за счет термоподготовки глины перед вспучиванием, термоудара в кипящем слое и создания оптимальной газовой атмосферы в объеме печи при регулируемом сжигании газа в кипящем слое.

За счет медленного охлаждения в аппарате термовыдержки повысится прочность сыпучего материала, использование физического тепла гранул в высокотемпературном воздухонагревателе сократит расход топлива на процесс вспучивания, а снижение удельного расхода топлива и насыпной массы сыпучего материала приведет к увеличению объемной производительности установки в 3-5 раз.

Сократится также удельный расход глины на кубометр сыпучего материала за счет увеличения коэффициента вспучивания и снижения уноса глины при сушке и термоподготовке.

В целом возрастет экономичность установки, характеризуемая снижением себестоимости продукции в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Шахтная печь кипящего слоя | 1973 |

|

SU474665A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА | 1989 |

|

SU1618089A1 |

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| Многозонная вертикальная печь кипящего слоя | 1967 |

|

SU279901A1 |

| Аппарат для обжига в кипящем слое преимущественно углесодержащего материала | 1987 |

|

SU1418557A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1978 |

|

SU767491A1 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

Изобретение относится к тепловым установкам, применяемым для высокотемпературного обжига сыпучих материалов и может быть использовано в промышленности строительных материалов, а также в промышленности производства огнеупоров и химической промышленности. Установка содержит зону термоподготовки в виде вращающейся печи, зону вспучивания - в виде печи кипящего слоя и снабжена устройствами для охлаждения гранул в виде аппарата термовыдержки с кипящим слоем и многозонного воздухонагревателя кипящего слоя, а также камерой дополнительного сжигания с горелкой природного газа, соединенной воздуховодом с воздухонагревателем, а газоходами с печами кипящего слоя и вращающейся, и двухклапанными затворами, установленными на переточных устройствах между зонами воздухонагревателя, между вращающейся печью и печью кипящего слоя, между печью кипящего слоя и аппаратом термовыдержки, между многозонным воздухонагревателем и циклоном. 1 ил.

Установка для обжига сыпучих материалов, содержащая последовательно установленные вращающуюся печь для термоподготовки, печь кипящего слоя, охладитель и переточные устройства, отличающаяся тем, что охладитель выполнен в виде аппарата термовыдержки с кипящим слоем, многозонного воздухонагревателя с кипящим слоем и циклона, при этом линия снабжена камерой получения теплоносителя для термообработки, оборудованной горелкой сжигания природного газа и соединенной воздуховодом с воздухонагревателем, а газоходами с вращающейся печью и печью кипящего слоя, и двухклапанными затворами, установленными на переточных устройствах между зонами воздухонагревателя, между вращающейся печью и печью кипящего слоя, между печью кипящего слоя и аппаратом термовыдержки, между многозонным воздухонагревателем и циклоном.

| Двухбарабанная печь для обжига пористых заполнителей | 1983 |

|

SU1116284A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Пильная цепь | 1947 |

|

SU74665A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1997-09-27—Публикация

1994-12-02—Подача