Изобретение относится к способам получения смазочных масел, в частности низкозастывающих, применяемых в качестве всесезонных моторных, трансформаторных и др. сырья для получения белого масла, а также парафинов (сырья для производства СЖК) и др.

Целью изобретения является устранение указанных недостатков, а именно снижение энергозатрат и сокращение расхода растворителя. Для этого раствор депарафинированного масла предварительно подвергают отстою с получением рафинатной фазы, которую подвергают очистке растворителем и экстрактной фазы, которую направляют на регенерацию растворителя.

Согласно представленному способу, раствор депарафинированного масла разделяют на две фазы: рафинатную (I) и первичную экстрактную (I).

Рафинатный раствор (I) экстрагируют тем же растворителем, взятым в кол-ве 70-80% в зависимости от критической температуры растворения (КТР) рафинатного раствора (I) и растворителя. Экстрактный раствор (I) после выделения из раствора депарафинированной масляной фракции объединяют с экстрактным раствором (II) от очистки рафинатного раствора (I) и от очистки парафина и отгоняют от растворителя.

После отгона растворителя от рафинатного вещества (II) получают низкозастывающее масло с выходом 68,3-69,2% температурой застывания минус 56оС.

Для получения готового масла низкозастывающее масло подвергают доочистке.

Как видно, в отличие от прототипа, в предлагаемом способе рафинатный раствор (I) депарафинированной масляной фракции экстрагируют смешанным растворителем, что приводит к уменьшению кратности смешанного раствоpителя при очистке (от 100-200 до 70-80%). За счет уменьшения кратности растворителя снижаются энергозатраты.

П р и м е р 1. Масляную фракцию с вязкостью 6,3 мм2/с при 50оС, температурой застывания минус 8оС, показателем преломления nD20 1,4875, содержанием серы 1,23% смешивают с кристаллическим карбамидом, раствором от промывки комплекса смешанным растворителем фурфурол-этиловый спирт (90:10) в соотношении 1: 1,0: 1,1 и контактируют при 25оС в течение 30 мин. Раствор депарафинированного дистиллята отделяют от комплекса фильтрацией. Комплекс промывают смешанным растворителем в количестве 100% на сырье. Раствор от промывки комплекса возвращают на стадию комплексообразования для разбавления сырья.

Комплекс разлагают и получают раствор парафина, который экстрагируют смешанным растворителем фурфурол-этиловый спирт (90:10) в количестве 60% на сырье при температуре 96оС.

Выделяют рафинатный и экстрактный растворы от очистки парафина. Из рафинатного раствора отгоняют растворитель и получают очищенный парафин со следующими качествами: температура плавления + 23 оС содержание комплексообразующих 92,0% содержание ароматических углеводородов 1,5% выход 8,2% Экстрактный раствор от очистки парафина объединяют с экстрактными растворами (I, II) после разделения рафинатного растворителя депарафинизацией масляной фракции от очистки рафинатного раствора (I) депарафинированной масляной фракции (II) соответственно и отгоняют от растворителя.

В растворе депарафинированной масляной фракции прослеживаются две фазы: верхний рафинатный (I) и нижний экстрактный (I). Для уменьшения количества смешанного раствоpителя при экстракции, экстрактный раствор I отделяют от рафинатного раствора I путем отстоя. Рафинатный раствор (I) депарафинированной масляной фракции экстрагируют смешанным растворителем (80%) при температуре 97оС, КТР 107оС.

Рафинатный раствор (II) отгоняют от растворителя и получают низкозастывающее масло с температурой застывания -56 оС вязкостью при 50оС 6,2 мм2/с; показателем преломления nD20 1,4696; содержанием серы 0,26% содержанием парафина 0,15% выходом масла 68,3%

Полученное низкозастывающее масло подвергают гидро- и контактной доочистке.

П р и м е р 2. Масляную фракцию с вязкостью 6,3 мм2/с при 50оС, температурой застывания минус 8оС, показателем преломления nD20 1,4875; содержанием серы 1,23% смешивают с кристаллическим карбамидом, раствором от промывки комплекса смешанным растворителем фурфурол-этиловый спирт (95:5) в соотношении 1:0,9:1,05 и контактируют при 25оС в течение 30 мин.

Раствор депарафинированного дистиллята отделяют от комплекса фильтрацией. Комплекс промывают смешанным растворителем в количестве 100% на сырье. Раствор от промывки комплекса возвращают на стадию комплексообразования для разбавления сырья.

Комплекс разлагают и получают раствор парафина, который экстрагируют смешанным растворителем фурфурол-этиловый спирт (95:5) в количестве 70% на сырье при температуре 97оС. Выделяют рафинатный и экстрактный растворы от очистки парафина.

Из рафинатного раствора отгоняют растворитель и получают очищенный парафин со следующими качествами: температура плавления +23оС содержание комплексообразующих 93,16% содержание ароматических углеводородов, 1,30% выход 8,1%

Экстрактный раствор от очистки парафина объединяют с экстрактными растворами (I, II) после разделения рафинатного раствора I депарафинированной масляной фракции и от очистки рафинатного раствора (I) и отгоняют от растворителя. В растворе депарафинированной масляной фракции прослеживаются две фазы: верхний рафинатный (I) и нижний экстрактный (I). Для снижения количества растворителя при экстракции экстрактный раствор (I) отделяют от рафинатного раствора (I) путем отстоя. Рафинатный раствор (I) депарафинированной масляной фракции экстрагируют смешанным растворителем (70%) при температуре 98оС, КТР 108оС.

Рафинатный раствор (II) отгоняют от растворителя и получают низкозастывающее масло с температурой застывания-54 оС вязкостью при 50оС 6,23 мм2/с показателем преломления nD20 1,4700; содержанием серы 0,28 содержанием парафина, 0,14 выходом масла 69,2% Полученное низкозастывающее масло подвергают гидро- и контакной доочистке.

П р и м е р 3. Масляную фракцию с вязкостью 6,3 мм2/с при 50оС, температурой застывания минус 8оС, показателем преломления nD20 1,4875; содержанием серы 1,23% смешивают с кристаллическим карбамидом, раствором от промывки комплекса смешанным растворителем фурфурол-этиловый спирт (92:8) в соотношении 1:0,8:1,08 и контактируют при 25оС в течение 20 мин. Раствор депарафинированного дистиллята отделяют от комплекса фильтрацией. Комплекс промывают смешанным растворителем в количестве 100% на сырье. Раствор от промывки комплекса возвращают на стадию комплексообразования для разбавления сырья.

Комплекс разлагают и получают раствор парафина, который экстрагируют смешанным растворителем фурфурол-изопропиловый спирт (92:8) в количестве 50% на сырье при температуре 96оС. Выделяют рафинатный и экстрактный растворы от очистки парафина. Из рафинатного раствора отгоняют растворитель и получают очищенный парафин со следующими качествами: температура плавления +22 оС содержание комплексообразующих 91,0 содержание ароматических углеводородов 1,6 выход 8,0 Экстрактный раствор от очистки парафина объединяют с экстрактными растворами (I и II) и отгоняют от растворителя.

В растворе депарафинированной масляной фракции прослеживаются две фазы: верхний рафинатный (I) и нижний экстрактный (I)). Для уменьшения количества смешанного растворителя при экстракции экстрактный раствор (I) отделяют от рафинатного раствора (I) путем отстоя. Рафинатный раствор (I) депарафинированной масляной фракции экстрагируют смешанным растворителем (80%) при температуре 97оС, КТР 107оС.

Рафинатный раствор (II) отгоняют от растворителя и получают низкозастывающее масло с температурой застывания -54 оС вязкостью при 50оС 6,22 мм2/c; показателем преломления nD20 1,4702; содержанием серы 0,25% содержанием парафина 0,16 выходом масла 68,5

Полученное низкозастывающее масло подвергают гидро- и контактной доочистке.

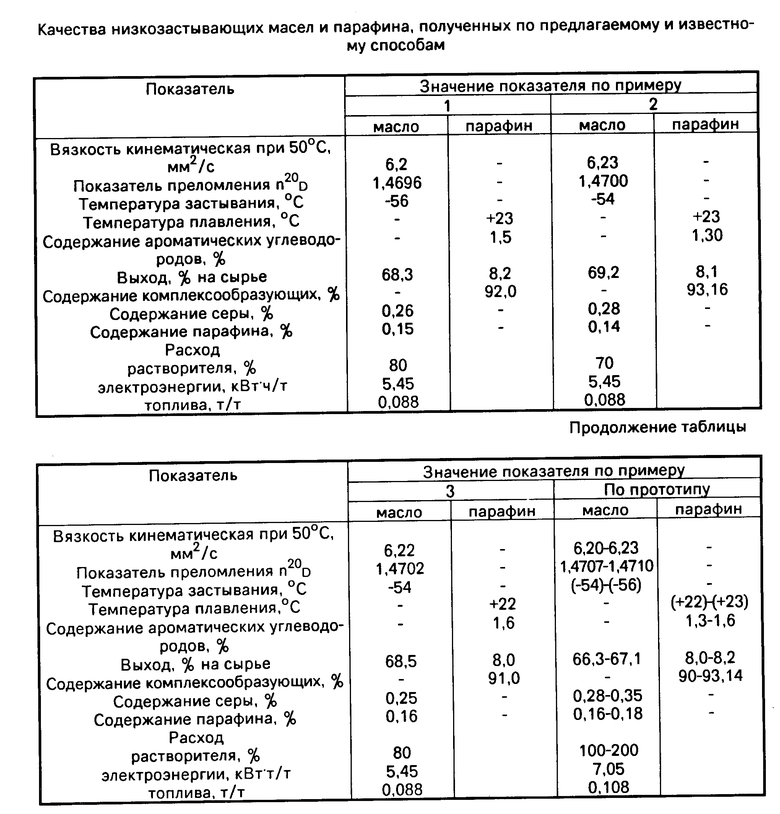

Качества низкозастывающих масел и парафинов, полученных по предлагаемому и известному способам, приведены в табл. 1.

Таким образом, как видно из приведенных данных (табл. 1 и примеры 1-3), предлагаемый способ по сравнению с прототипом значительно снижает количество растворителя и энергозатраты, что в целом обеспечивает существенное преимущество перед известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ ВЫСОКОИНДЕКСНЫХ МАСЕЛ | 2000 |

|

RU2184137C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ | 1992 |

|

RU2053251C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2141992C1 |

| Способ очистки масляных фракций | 1975 |

|

SU744023A1 |

| Способ очистки масляных фракций нефти | 1981 |

|

SU1011673A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ МАСЕЛ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ И ЭКОЛОГИЧЕСКИ ЧИСТЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2010 |

|

RU2450045C1 |

| Способ очистки масляных фракций | 1981 |

|

SU1004448A1 |

| Способ очистки масляных фракций нефти | 1979 |

|

SU910730A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

Сущность изобретения: в способе получения масла и парафина раствор депарафинированного масла перед очисткой растворителем подвергают отстою с получением рафинатной фазы и экстрактной фазы, которую направляют на регенерацию растворителя. Масляную фракцию депарафинируют кристаллическим карбамидом в присутствии раствора от промывки комплекса. Образовавшийся комплекс промывают и разлагают с получением раствора парафина. Для очистки депарафинированного масла и парафина используют растворитель на основе фурфурола и этилового или изопропилового спирта. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МАСЛА И ПАРАФИНА путем обработки масляной фракции кристаллическим карбамидом в присутствии раствора от промывки комплекса, отделением образовавшегося комплекса от раствора депарафинированного масла, промывкой и разложением комплекса с получением раствора парафина, очисткой депарафинированного масла и парафина растворителем на основе фурфурола и этилового или изопропилового спирта с последующей регенерацией растворителя, отличающийся тем, что, с целью снижения расхода растворителя и энергозатрат, раствор депарафинированного масла предварительно подвергают отстою с получением рафинатной фазы, которую подвергают очистков растворителем и экстрактной фазы, которую направляют на регенерацию растворителя.

| Авторское свидетельство СССР N 1632016, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-12-20—Публикация

1990-11-12—Подача