Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам депарафинизации масляных рафинатов методом кристаллизации в растворе избирательных растворителей.

При депарафинизации рафинатов и обезмасливании гачей в настоящее время широко применяется смешанный растворитель, представляющий собой смесь метилэтилкетона (МЭК) и толуола в соотношении 60:40 % по объему (см. книгу Черножукова Н.И. Очистка и разделение нефтяного сырья, производство товарных нефтепродуктов. М.: Химия, 1978, с.177-180).

Одним из недостатков использования этого способа являются высокие удельные энергетические затраты при регенерации растворителя, сложная система удаления воды из водных растворов метилэтилкетона и толуола, что связано с образованием трудноразделяемых азеотропных смесей этих растворителей с водой, наличием влаги в исходном сырье, попадающей в процессе регенерации растворителя из рафинатных растворов на установках селективной очистки.

Наиболее близким техническим решением к изобретению является патент РФ №2002103212, 2003 г., в котором описан способ депарафинизации парафинистых нефтяных фракций путем смешения их с избирательным растворителем на основе смеси метилтретбутилового эфира с осадителем, в качестве осадителя используют кетон С3-С6, или метанол, или толуол, или N-метилпирролидон, или их смесь, охлаждением смеси и фильтрацией образующейся суспензии, выделением депарафинированного масла и гача (петролатума), отличающийся тем, что используют растворитель с добавлением к нему ионообразующей добавки.

Недостатком данного способа является необходимость дополнительного ввода N-метилпирролидона, использование в качестве исходного сырья рафинатов, в состав которых входит вода, попадающая в них на стадии регенерации рафинатных растворов в отпарных колоннах установок селективной очистки. Эта влага попадает в кристаллизаторы и способствует износу оборудования, кроме того, вода кристаллизуется совместно с парафиновыми углеводородами, накапливается в растворе гача, в связи с чем снижает ресурс обезвоженного растворителя на установке. В отделении регенерации растворителя из раствора гача в первой испарительной колонне при таком способе депарафинизации выделяют влажный растворитель.

Влажный растворитель на традиционной установке депарафинизации также образуется вследствие того, что в процессе испарения растворителей в отпарных колоннах установки депарафинизации для отделения остаточного (не более 5 мас.%) количества растворителей (смеси метилэтилкетона с толуолом) используют водяной пар. Как толуол, так и метилэтилкетон образуют с водой азеотропные смеси. Отделить воду из этих смесей путем нагрева и испарения невозможно. По этой причине для отделения воды используется охлаждение азеотропных смесей до температуры 35-40°С и отстаивание в емкостях. При отстаивании образуется два слоя: верхний - смесь метилэтилкетона, толуола и воды и нижний - смесь воды и метилэтилкетона. Верхний слой возвращают на разбавление исходного сырья в качестве влажного растворителя. Нижний слой, содержащий около 15% метилэтилкетона и 85% воды направляют сначала в теплообменник для нагрева, а затем в колонну для азеотропной перегонки. С верха колонны выводится азеотропная смесь, которая после охлаждения возвращается в емкость для отстаивания. С низа колонны выводится вода.

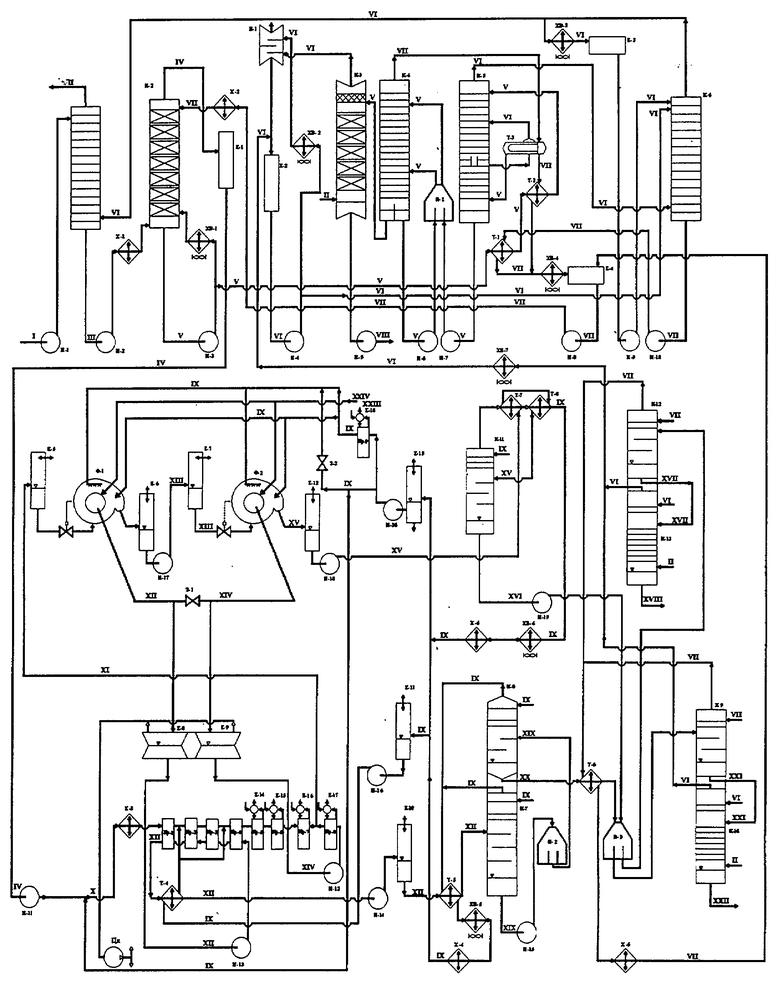

Техническая задача данного изобретения - использование в качестве исходного сырья установки депарафинизации рафинатного раствора, поступающего с установки селективной очистки масляного сырья N-метилпирролидоном, минуя стадию регенерации растворителя, и содержащего от 10 до 30 мас.% N-метилпирролидона, что позволяет осуществить регенерацию метилэтикетона и толуола без контакта с водяным паром, исключив стадии отстаивания и азеотропной перегонки из схемы установки (схемы установок депарафинизации и селективной очистки N-метилпирролидона при совместном их использовании прилагаются).

Технический результат - повышение надежности установки депарафинизации за счет использования в качестве исходного сырья рафинатного раствора, исключения использования влажного растворителя, существенное снижение энергетических затрат при регенерации растворителей из водных растворов.

Он достигается тем, что в качестве исходного сырья используют рафинатный раствор, поступающий с установок селективной очистки, минуя стадию регенерации растворителя, и содержащий от 10 до 30 мас.% N-метилпирролидона путем смешения с кетон-ароматическим растворителем, регенерации растворителей из растворов гача и депарафинированного масла в испарительных и отпарных колоннах, причем при регенерации растворителя из раствора гача и раствора депарафинированного масла в испарительных колоннах испаряют метилэтилкетон (МЭК) и толуол за счет повышения температуры и снижения давления, при этом N-метилпирролидон (NMП) остается в остатке. NMП удаляют в отпарных колоннах, а образующийся при этом водный раствор NMП возвращают на установку селективной очистки для отделения воды ректификацией с последующим повторным использованием NMП. Предпосылками такой возможности является тот факт, что температура кипения NMП составляет 204°С, что на 125°С выше температуры кипения МЭК и на 96°С выше температуры кипения толуола. По этой причине испарение NMП на установке депарафинизации в отделении регенерации растворителей будет происходить в последнюю очередь, то есть в отпарной колонне. В этом случае исключается контакт МЭК и толуола с водяным паром. Отсутствие контакта МЭК и толуола с водяным паром позволит отказаться от трудоемких стадий отстаивания и азеотропной перегонки смесей МЭК и толуола с водой и существенно снизит количество влажного растворителя на установке депарафинизации.

Описание предлагаемых схем селективной очистки и депарафинизации

Отделение селективной очистки

Исходное сырье установки селективной очистки - масляный дистиллят или остаток поступает в отделение селективной очистки масляного сырья.

Сырье I насосом Н-1 подается в верхнюю часть абсорбера К-1, где происходит удаление растворенного в сырье воздуха и водяного пара (II), поступающего в смеси с NMП в нижнюю часть колонны. Температура в К-1 поддерживается в интервале 110-115°С. С верха абсорбера К-1 выводится водяной пар (II) и воздух, а снизу - смесь сырья и растворителя NMП (III). Поток III поступает на всас насоса Н2, проходит через водяной холодильник Х-1 в экстракционную колонну К-2, работающую в интервале температур от 50°С (низ колонны) до 115°С (верх колонны) в зависимости от природы применяемого сырья. В верхнюю часть К-2 вводят свежий NMП. Снизу экстракционной колонны К-2 экстрактный раствор V забирается насосом Н-3, охлаждается в ХВ-1, и часть его возвращается в нижнюю часть К-2 для поддержания необходимого температурного режима колонны. Балансовое количество экстрактного раствора V подается в систему регенерации растворителя. Регенерация растворителя из экстрактного раствора осуществляется методом ректификации в двух испарительных колоннах К-5 и К-4 и одной отпарной колонне К-3 при температурах кипения NMП в зависимости от принятого давления в колоннах.

Сверху экстракционной колонны К-2 рафинатный раствор IV собирается в емкости Е-1, откуда с температурой 60-75°С подается на всас насоса Н-11 установки депарафиниции. Таким образом, на установке селективной очистки из схемы исключается блок регенерации растворителя из рафинатного раствора.

Кристаллизационное и фильтровальное отделение

Сырье (рафинатный раствор) насосом Н-11 через водяной холодильник Х-3 подается в регенеративные кристаллизаторы Kp-l-Kp-4, где охлаждается фильтратом, полученным в I ступени фильтрования.

Число кристаллизаторов зависит от пропускной способности установки.

Сырье разбавляется холодным растворителем в двух точках: на выходе его из кристаллизаторов Кр-1 и Кр-4. В качестве растворителя используется смесь МЭК : толуол. Из регенеративных кристаллизаторов раствор сырья поступает в аммиачные кристаллизаторы Кр-5-Кр-7, где за счет испарения хладоагента (аммиак или пропан), поступающего из аккумуляторов Е-14-Е-16, охлаждается до температуры фильтрования. Охлажденная суспензия твердых углеводородов в растворе масла поступает в приемник Е-5, а оттуда самотеком - в вакуумные фильтры Ф-1 первой ступени. В вакуумных фильтрах происходит разделение суспензии на жидкую фазу - раствор депарафинированного масла и «твердую» - раствор гача. Фильтрат I ступени (раствор депарафинированного масла) собирается в вакуум-приемнике Е-8, откуда насосом Н-13 подается противотоком к раствору сырья через регенеративные кристаллизаторы, теплообменник Т-4 для охлаждения растворителя и направляется в секцию регенерации растворителя из раствора депарафинированного масла. Осадок (раствор гача) на фильтре Ф-1 промывается холодным растворителем, предварительно охлажденным в кристаллизаторе Кр-9.

Осадок, снятый с фильтров I ступени, разбавляется растворителем, и полученная суспензия собирается в сборнике Е-6. Далее суспензия насосом Н-17 подается в сборник Е-7, откуда поступает на фильтры II ступени. Осадок с фильтров II ступени после промывки разбавляется растворителем и собирается в сборнике Е-12. Далее суспензия забирается насосом Н-18 и направляется в отделение регенерации растворителя.

Отделение регенерации растворителей из растворов депарафинированного масла, гача и петролатума

Регенерация растворителя из раствора депарафинированного масла осуществляется в четыре ступени. Раствор депарафинированного масла подается насосом Н-14 в напорную емкость Е-10, через теплообменник Т-5 в колонну К-7. Здесь пары растворителя отделяются от жидкости и уходят из колонны; далее пары растворителя конденсируются в межтрубном пространстве теплообменника Т-5, аппарате воздушного охлаждения ХВ-5 и холодильнике X-4. Из водяного холодильника Х-4 конденсат поступает в приемник сухого растворителя Е-11. Отводимая с низа колонны К-7 жидкость насосом Н-15 подается через трубное пространство печи П-2 в колонну К-8, в которой поддерживается давление 0,20-0,35 МПа. Пары растворителя, выходящие из колонны К-8, охлаждаются и конденсируются в теплообменнике Т-5 и аппарате воздушного охлаждения ХВ-5. Конденсат, пройдя водяной холодильник ХЗ, собирается в приемнике сухого растворителя. Остаток с низа колонны К-8 поступает в печь П-3 для нагрева до температуры кипения N-метилпирролидона и в парожидком состоянии подается в колонну К-9. Пары, выходящие из колонны К-9, объединяются с парами, выходящими из колонны К-12, и направляются на установку селективной очистки для повторного использования в процессе селективной очистки.

Недоотпаренное депарафинированное масло перетекает из колонны К-9 в отпарную колонну К-10, в которой остатки NMП удаляются острым водяным паром. Основное количество растворителя регенерируется в первых двух ступенях (колонны К-1 и К-2) при температурах около 100-110°С и 155-180°С соответственно в зависимости от принятого в колонне давления. Депарафинированное масло с остаточным количеством растворителя, как правило, не превышающем 2-5 мас.% направляют в отпарную колонну, так как удаление малых количеств растворителей путем обычной ректификации весьма затруднительно. Во избежание «замасливания» растворителя на верхние тарелки колонны в качестве орошения подается растворитель.

Смесь паров растворителя и воды, выходящая из колонны К-10, конденсируется и охлаждается в аппарате воздушного охлаждения ХВ-7. Далее конденсат направляется в емкость Е-2.

Регенерация растворителя из раствора гача (петролатума) осуществляется в три или четыре ступени. Раствор гача насосом Н-18 прокачивается через теплообменники Т-7 и Т-8 и поступает в колонну К-11. Пары растворителя при выходе из колонны К-11 проходят теплообменники Т-6, Т-8, аппарат воздушного охлаждения ХВ-6, охаждаются в водяном холодильнике Х-6; конденсат стекает в приемник растворителя Е-11. Остаток с низа колонны К-11 прокачивается насосом Н-19 через печь П-3 подается в колонну К-12. Отделившиеся в колонне К-12 пары растворителя присоединяются к парам, выходящим из колонны К-9.

Остаток с низа колонны К-12 перетекает в отпарную колонну К-13. Пары NMП и воды из колонны К-13, объединяясь с парами из колонны К-10, поступают в емкость Е-2 установки селективной очистки. Водный раствор NMП забирается насосом Н-4, частично используется в после охлаждения в воздушном холодильнике ХВ-2 в барометрическом конденсаторе Е-1 для создания вакуума, а балансовое количество раствора направляется в ректификационную колонну К-6 для испарения воды из раствора NMП. В низ этой же колонны поступает горячий растворитель с верха колонны К-5, который обеспечивает необходимую температуру для испарения влаги. Вода, уходящая с верха колонны К-6 после охлаждения в конденсаторе-холодильнике ХВ-3 собирается в емкости Е-3, откуда частично возвращается на верхнюю тарелку колонны К-4 в качестве холодного орошения, а балансовое количество используется в деаэраторе К-1 для удаления воздуха из сырья, поступающего на установку. NMП с низа колонны К-6 через теплообменник Т-1, воздушный холодильник ХВ-4 направляется в емкость Е-4 безводного NMП, откуда забирается насосом Н-8 для повторного использования в процессе селективной очистки.

Рафинатным раствором в данном процессе является промежуточный продукт масляного производства. В зависимости от применяемого масляного сырья рафинатный раствор может представлять собой либо смесь рафината с пределами выкипания от 350 до 420°С с NMП, либо смесь рафината фракции 420-500°С с NMП, либо смесь остаточного рафината, выкипающего при температуре выше 500°С. Концентрация NMП в рафинатном растворе определяется природой исходного масляного сырья и условиями проведения селективной очистки и колеблется в пределах от 10 до 30 мас.%.

Проведенные авторами лабораторные исследования растворимости рафинатного раствора и рафината, полученных из фр. 350-420°С астраханского газового конденсата, в смесях с растворителями МЭК и толуолом показали, что рафинатный раствор обладает меньшей растворимостью в соответствующих смесях, чем рафинат. Это объясняется присутствием NMП, который, как и МЭК, является «осадителем» парафинов. В таблице 1 представлены данные температур помутнения растворов рафината в смесях МЭКа и толуола при их различных соотношениях между собой и при различных кратностях разбавления. В таблице 2 представлены данные температур помутнения рафинатного раствора, содержащего 10 об.% NMП, в смесях МЭКа и толуола при их различных соотношениях между собой и при различных кратностях разбавления. В таблице 3 представлены данные температур помутнения рафинатного раствора, содержащего 20 об.% NMП, для смесей с МЭКом и толуолом при разных соотношениях и кратностях разбавления. Из таблиц 1, 2 и 3 видно, что при содержании в рафинате 10 об.% NMП и разбавлении его раствором МЭКа и толуола, взятых в соотношении 40:60 об.%, наблюдается совпадение полученных данных с данными, полученными для рафината, взятого без добавления NMП, при соотношении МЭКа и толуола 50:50 об.%. При увеличении концентрации NMП до 20 об.% и разбавлении его раствором МЭКа с толуолом, взятых в соотношении 40:60 об.%, наблюдается совпадение полученных данных с данньми, полученными для рафината, разбавленного растворителем, содержащим МЭК и толуол в соотношении 60:40 об.%. Представленные данные показывают, что увеличение концентрации NMП требует снижения концентрации метиэтилкетона в растворителе в процессе депарафинизации для достижения таких же температур помутнения, то есть равной растворимости. Температура помутнения раствора косвенно характеризует растворяющую способность растворителя по отношению к парафиновым углеводородам, содержащимся в исходном сырье. Полученные данные также показывают, что присутствие NMП в рафинате повышает температуру выделения первых кристаллов парафинов из сырьевого раствора по сравнению с обычным раствором рафината в МЭК - толуоле, что косвенно свидетельствует о возможности удаления выкристаллизовывающихся из рафината парафинов при более высокой температуре. Кроме того, метилэтилкетон является более дорогостоящим компонентом в составе смешанного растворителя МЭК : толуол. Снижение его концентрации будет способствовать удешевлению получаемой продукции.

На основании полученных данных были построены графики зависимостей температур помутнения от концентрации смеси МЭК : толуол и определены отклонения в концентрациях МЭК при использовании рафинатных растворов при приблизительно равных концентрациях нефтепродуктов в смесях. Эти данные помещены в таблице 4. Полученные данные показывают, что при концентрации 10 об.% NMП в исходном рафинатном растворе для достижения температуры помутнения раствора, соответствующей температуре помутнения раствора рафината, следует примерно на 10 об.% снизить концентрацию МЭК в растворителе, добавляемом при разбавлении сырья. При концентрации 20% NMП в исходном рафинатном растворе для достижения температуры помутнения раствора, соответствующей температуре помутнения раствора рафината, следует примерно на 20 об.% снизить концентрацию МЭК в растворителе, добавляемом при разбавлении сырья.

Проведены лабораторные испытания способа.

Пример 1 осуществления способа депарафинизации рафинатного раствора в лабораторных условиях.

Навеску рафинатного раствора (50 г), содержащую 20 мас.% NMП, поместили в лабораторный стакан и охладили водой до температуры 20°С, после чего добавили смесь метилэтикетона (65 г) и толуола (50 г). Когда температура смеси растворителей составила 20°С, дальнейшее охлаждение осуществили в бензиновой бане с помощью твердой углекислоты до температуры минус 22°С со скоростью не более 1°С в минуту, после чего суспензию перенесли на предварительно охлажденный до этой же температуры лабораторный вакуумный фильтр, отфильтровали, промыли смесью метилэтилкетона и толуола в количестве 40 г (60 мас.% метилэтилкетона и 40 мас.% толуола). В результате опыта получили 16,6 г раствора гача и 183 г раствора депарафинированного масла. Потери в опыте составили 2,7 мас.%. Растворитель из раствора депарафинированного масла регенерировали при атмосферном давлении путем перегонки в колбе Энглера при температуре до 200°С. Остаток после отгона метилэтилкетона и толуола составил 43,6 г, в нем содержалось 25% NMП. После отгона NMП под вакуумом выход депарафинированного масла составил 32,5 г, т.е. 80,5 % от исходного сырья.

Растворитель из раствора гача регенерировали тем же способом. В растворе гача после удаления метилэтилкетона и толуола по расчету содержание NMП составило 10,6%. В результате опыта получено 5,6 г (14% от исходного сырья) гача.

Результаты экспериментов показывают, что и в растворе гача, и в растворе депарафинированного масла после удаления метилэтилкетона и толуола концентрация NMП превышает 5%. В отпарные колонны обычно направляют растворы депарафинированного масла и гача, содержащие не более 2-5% растворителя. Это означает, что в рассмотренном случае в отпарные колонны поступят нефтепродукты в смеси только с NMП, то есть контакт метилэтилкетона и толуола с водяным паром при использовании предлагаемого метода исключается.

Пример 2 осуществления способа депарафинизации рафинатного раствора в лабораторных условиях.

Навеску рафинатного раствора (50 г), содержащую 10 мас.% NMП, поместили в лабораторный стакан и охладили водой до температуры 20°С, после чего добавили смесь метилэтикетона (65 г) и толуола (50 г). Температура смеси растворителей составила 20°С, дальнейшее охлаждение осуществили в бензиновой бане с помощью твердой углекислоты до температуры минус 22°С со скоростью не более 1°С в минуту, после чего суспензию перенесли на предварительно охлажденный до этой же температуры лабораторный вакуумный фильтр, отфильтровали, промыли смесью метилэтилкетона и толуола в количестве 45 г (60 мас.% метилэтилкетона и 40 мас.% толуола). В результате опыта получили 18,5 г раствора гача и 185,5 г раствора депарафинированного масла. Растворитель из раствора депарафинированного масла регенерировали при атмосферном давлении путем перегонки в колбе Энглера при температуре до 200°С. Остаток после отгона растворителя при атмосферном давлении составил 41 г. Остаток после перегонки депарафинированного масла содержал 10,9% NMП. Остаток после отгона метилэтилкетона и толуола из раствора гача составил 5,5%. В результате опыта после отгона NMП под вакуумом получено 36,5 г (81% от исходного сырья) депарафинированного масла и 6,3 г гача (14% от исходного сырья).

Лабораторные опыты показывают, что в остатках после отгона метилэтилкетона и толуола содержится растворителя более 5%.

Этот факт подтверждает, что при промышленном использовании предлагаемого метода в отпарные колонны, куда обычно направляют растворы депарафинированного масла и гача, содержащие не более 2-5% растворителя, вместе с нефтепродуктами попадет только NMП, то есть контакт метилэтилкетона и толуола с водяным паром исключается.

Положительный эффект от использования предлагаемого способа депарафинизации масляного сырья позволит повысить надежность установки депарафинизации за счет использования в качестве сырья рафинатного раствора, отказа от использования влажного растворителя, существенно снизить энергетические затраты при регенерации растворителей из водных растворов.

Температуры помутнения рафината в зависимости от соотношения сырья к растворителю и компонентов растворителя

Зависимость температуры помутнения рафинатного раствора (10% NMП) от соотношения сырья к растворителю и компонентов растворителя

Зависимость температуры помутнения рафинатного раствора (20% NMП) от соотношения сырья к растворителю и компонентов растворителя

Зависимость температуры помутнения растворов от их состава

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2651547C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2019 |

|

RU2700701C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ ВЫСОКОИНДЕКСНЫХ МАСЕЛ | 2000 |

|

RU2184137C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2688686C2 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| Способ получения масла- теплоносителя | 1977 |

|

SU789569A1 |

| Способ депарафинизации масел "изотермил | 1982 |

|

SU1079661A1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам депарафинизации масляных рафинатов методом кристаллизации в растворе избирательных растворителей. Изобретение касается способа депарафинизации масляного сырья путем смешения сырья с кетон-ароматическим растворителем, регенерацией растворителей из растворов гача и депарафинированного масла в испарительных и отпарных колоннах, отделения воды из водных растворов, в качестве исходного сырья используют рафинатный раствор, поступающий с установок селективной очистки растворителем - N-метилпирролидоном, минуя стадию регенерации растворителя, и содержащий от 10 до 30 мас.% N-метилпирролидона. Технический результат - повышение надежности установки депарафинизации за счет отказа от использования влажного растворителя; существенное снижение энергетических затрат при регенерации растворителей из водных растворов. 3 з.п. ф-лы, 4 табл., 1 ил.

1. Способ депарафинизации масляного сырья путем смешения сырья с кетон - ароматическим растворителем, регенерацией растворителей из растворов гача и депарафинированного масла в испарительных и отпарных колоннах, отделения воды из водных растворов, отличающийся тем, что в качестве исходного сырья используют рафинатный раствор, поступающий с установок селективной очистки растворителем - N-метилпирролидоном, минуя стадию регенерации растворителя и содержащий от 10 до 30 мас.% N-метилпирролидона.

2. Способ по п.1, отличающийся тем, что концентрацию кетонового компонента снижают на величину концентрации N-метилпирролидона, содержащегося в исходной сырьевой смеси.

3. Способ по п.1, отличающийся тем, что при регенерации растворителя из раствора гача и раствора депарафинированного масла в испарительных колоннах полностью удаляют метилэтилкетон и толуол, исключая контакт с водяным паром.

4. Способ по п.1, отличающийся тем, что селективную очистку масляного сырья осуществляют N-метилпирролидоном.

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ПАРАФИНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2214443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2005 |

|

RU2287555C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ | 2002 |

|

RU2235116C1 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2151167C1 |

| Способ возведения перемычки | 1984 |

|

SU1240913A1 |

| GB 1311400 А, 28.03.1973. | |||

Авторы

Даты

2009-11-27—Публикация

2008-06-11—Подача