Изобретение относится к устройствам для сепарации твердых материалов и может быть использовано для разделения диэлектрических материалов, например, при обогащении непроводящих руд, переработке отходов, в частности полимерных, и т.п.

Цель изобретения - повышение эффективности разделения сыпучих материалов по проводимости.

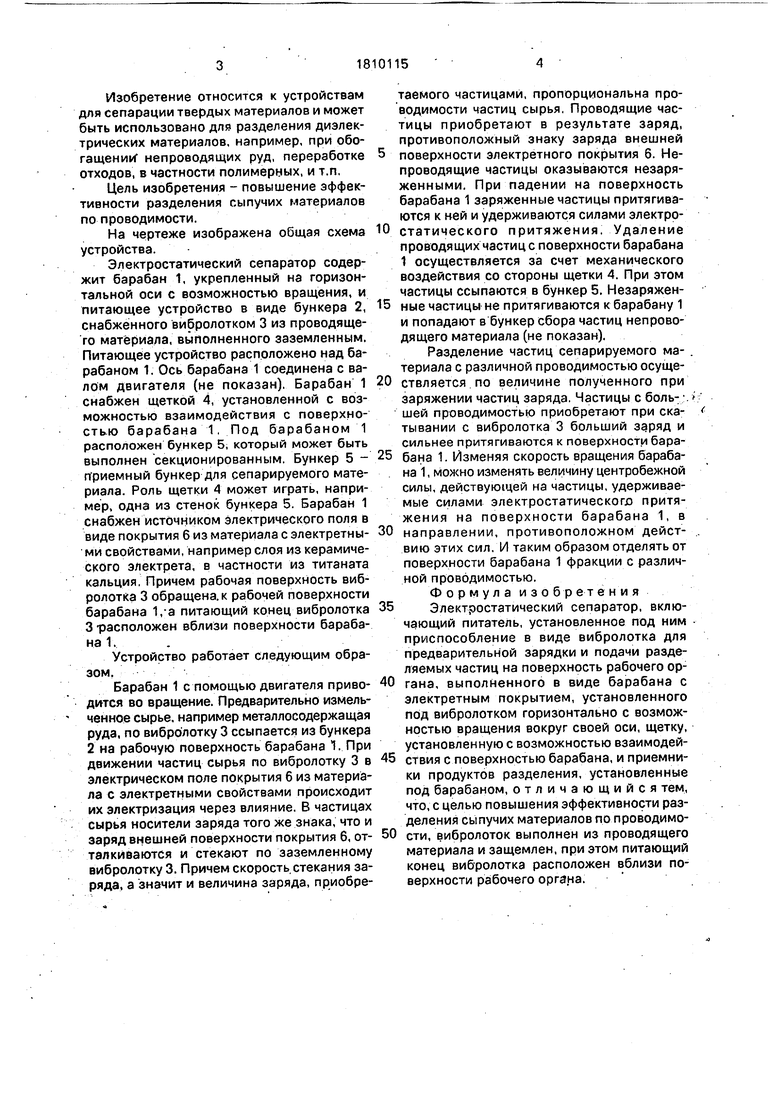

На чертеже изображена общая схема устройства.

Электростатический сепаратор содержит барабан 1, укрепленный на горизонтальной оси с возможностью вращения, и питающее устройство в виде бункера 2, снабжённого вибролотком 3 из проводящего материала, выполненного заземленным. Питающее устройство расположено над барабаном 1. Ось барабана 1 соединена с валом двигателя (не показан). Барабан 1 снабжен щеткой 4, установленной с возможностью взаимодействия с поверхностью барабана 1. Под барабаном 1 расположен бункер 5, который может быть выполнен секционированным. Бункер 5 - приемный бункер для сепарируемого материала. Роль щетки 4 может играть, например, одна из стенок бункера 5. Барабан 1 снабжен источником электрического поля в виде покрытия 6 из материала с электретны- ми свойствами, например слоя из керамического электрета, в частности из титаната кальция, Причем рабочая поверхность вибролотка 3 обращена, к рабочей поверхности барабана 1,-а питающий конец вибролотка 3 -расположен вблизи поверхности барабана 1.

Устройство работает следующим образом.

Барабан 1 с помощью двигателя приводится во вращение. Предварительно измельченное сырье, например металлосодержащая руда, по вибро лотку 3 ссыпается из бункера 2 на рабочую поверхность барабана 1. При движении частиц сырья по вибролотку 3 в электрическом поле покрытия 6 из материала с электретными свойствами происходит их электризация через влияние. В частицах сырья носители заряда того же знака, что и заряд внешней поверхности покрытия 6, отталкиваются и стекают по заземленному вибролотку 3. Причем скорость, стекания заряда, а значит и величина заряда, приобретаемого частицами, пропорциональна проводимости частиц сырья. Проводящие частицы приобретают в результате заряд, противоположный знаку заряда внешней

поверхности электретного покрытия 6. Непроводящие частицы оказываются незаряженными. При падении на поверхность барабана 1 заряженные частицы притягиваются к ней и удерживаются силами электррстатического притяжения. Удаление проводящих частиц с поверхности барабана 1 осуществляется за счет механического воздействия со стороны щетки 4. При этом частицы ссыпаются в бункер 5. Незаряженные частицы не притягиваются к барабану 1 и попадают в бункер сбора частиц непроводящего материала (не показан).

Разделение частиц сепарируемого ма- . териала с различной проводимостью осуществляется по величине полученного при заряжении частиц заряда. Частицы с боль-;. шей проводимостью приобретают при ска- / тывании с вибролотка 3 больший заряд и сильнее притягиваются к поверхности барабана 1. Изменяя скорость вращения бараба- на 1, можно изменять величину центробежной силы, действующей на частицы, удерживаемые силами электростатического притяжения на поверхности барабана 1, в

направлении, противоположном деист- .. вию этих сил, И таким образом отделять от поверхности барабана 1 фракции с различной проводимостью.

Формула изобретения

Электростатический сепаратор, включающий питатель, установленное под ним приспособление в виде вибролотка для предварительной зарядки и подачи разделяемых частиц на поверхность рабочего органа, выполненного в виде барабана с электретным покрытием, установленного под вибролотком горизонтально с возможностью вращения вокруг своей оси, щетку, установленную с возможностью взаимодействия с поверхностью барабана, и приемники продуктов разделения, установленные под барабаном, отличающийся тем, что, с целью повышения эффективности разделения сыпучих материалов по проводимости, вибролоток выполнен из проводящего материала и защемлен, при этом питающий конец вибролотка расположен вблизи поверхности рабочего органа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрический сепаратор | 1990 |

|

SU1830286A1 |

| Электростатический сепаратор | 2019 |

|

RU2719683C1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1764701A1 |

| СПОСОБ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2424061C1 |

| СПОСОБ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353439C2 |

| Электросепаратор для сыпучих материалов | 1986 |

|

SU1416187A1 |

| Электрический сепаратор | 1983 |

|

SU1119734A1 |

| УСТРОЙСТВО И СПОСОБ РАЗДЕЛЕНИЯ ЧАСТИЦ | 2005 |

|

RU2360741C2 |

| Способ сепарации частиц измельченной пробы горной породы и поляризационный сепаратор для его осуществления | 2015 |

|

RU2626862C2 |

| Барабанный электросепаратор | 1973 |

|

SU593741A1 |

| Электростатический сепаратор барабанного типа | 1956 |

|

SU105855A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| БАРАБАННЫЙ ЭЛЕКТРИЧЕСКИЙ СЕПАРАТОР | 0 |

|

SU205730A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-04-23—Публикация

1990-05-28—Подача