Изобретение относится к прокатному производству и может быть использовано при. изготовлении барабанов молотилок. зерноуборочных комбайнов.

Целью изобретения является улучшение технологичности изготовления и уменьшение металлоемкости профиля.

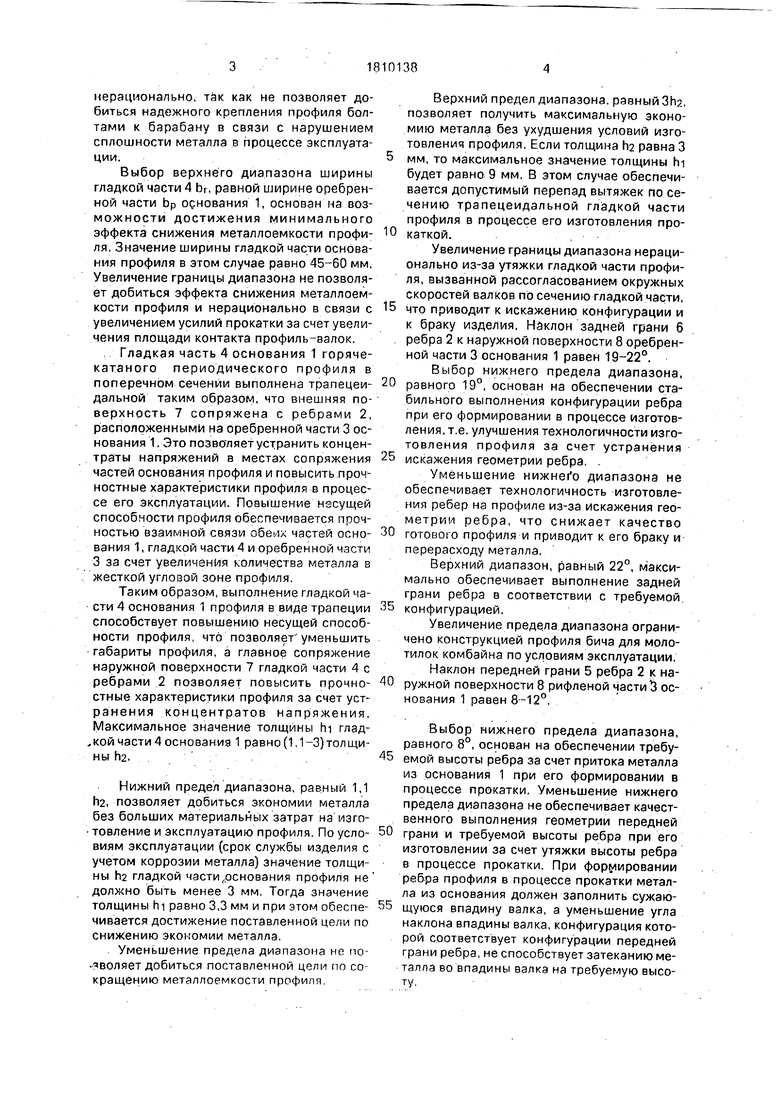

На фиг.1 изображено поперечное сечение профиля; на фиг.2 - форма ребер профили.Периодический профиль бича молотилки состоит из основания 1 и ребер 2. Основание 1 Г-образной формы имеет часть 3, выполненную по ширине Ьр с ребрами 2, и гладкую часть 4, выполненную без ребер. Гладкая часть 4 основания 1 имеет ширину Ьг и предназначена для крепления бича к, барабану молотилки. В поперечном сечении гладкая часть 4 основания 1 выполнена трапецеидальной, ее наружная поверхность 7 плавно сопрягается с ребрами 2, расположенными на наружной поверхности 8 оребренной части 3 основания 1. Толщина hi соответствует максимальному значению толщины гладкой части 4, а толщина ti2 минимальному значению. Отношение hi:hz С/)

находится в диапазоне 1,1-3,0. Ширина Ьг f

. гладкой части 4 равна 0,7-1,0 ширины Ьр ™

оребренной части 3 основания 1 профиля, §

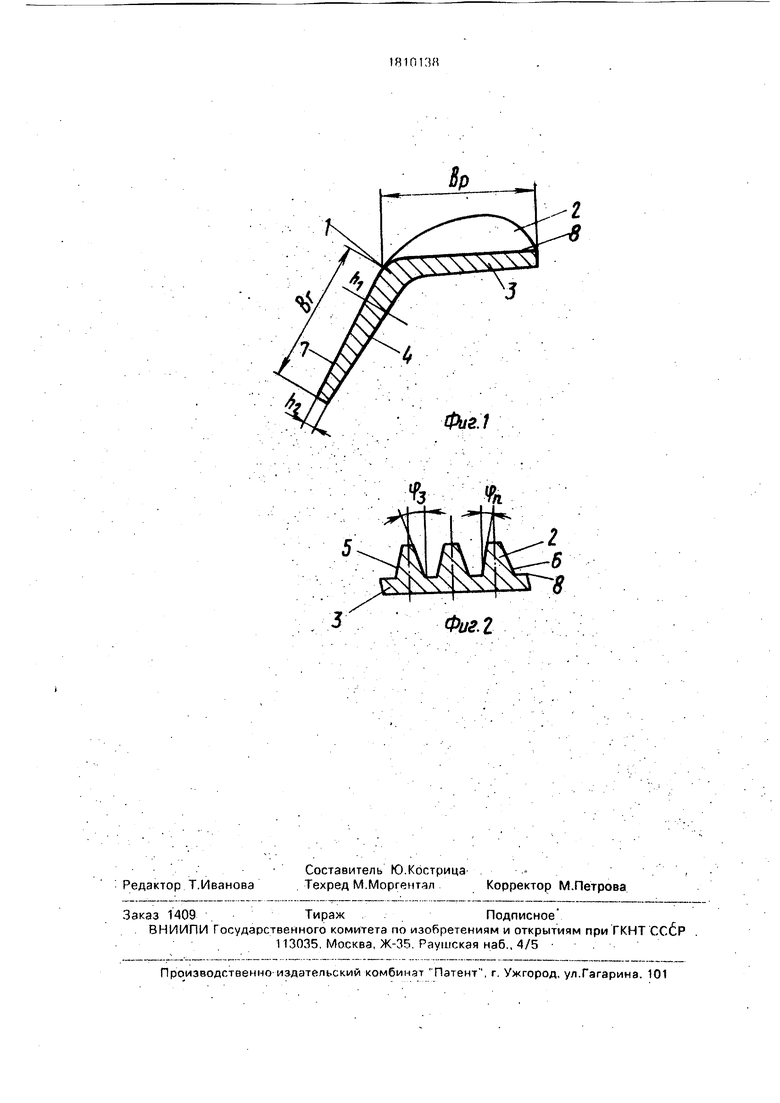

Ребра 2 (фиг.2) в поперечном сечении выполнены трапецеидальными с различным углом наклона передней грани 5 и задней грани 6 и рифленой части 3 основания 1. 00 Угол соответствует наклону передней грани 5 ребра 2, а угол рз - задней грани 6. Ј Угол равен 8-12°, .а угол р3 - 19-22°. Ширина br гладкой части 4 равна 0,7-1,0 (д) ширины Ьр оребренной части 3 основания 1 QQ профиля.

Нижний предел диапазона, равный 0,7 Ьр, позволяет добиться экономии металла при наличии минимальной площади основания для крепления профиля болтами к барабану. На практике значение ширины оребренной части бича равно 45-60 мм. В этом случае минимальное значение ширины гладкой части равно 31,5-42 мм, что достаточно для обеспечения надежного крепления бича болтами к барабану, молотилки комбайна. Уменьшение границы диапазона

нерационально, так как не позволяет добиться надежного крепления профиля болтами к барабану в связи с нарушением сплошности металла в процессе эксплуатации,

Выбор верхнего диапазона ширины гладкой части 4 Ьг, равной ширине оребрен- ной части Ьр основания 1, основан на возможности достижения минимального эффекта снижения металлоемкости профиля. Значение ширины гладкой части основания профиля в этом случае равно 45-60 мм. Увеличение границы диапазона не позволяет добиться эффекта снижения металлоемкости профиля и нерационально в связи с увеличением усилий прокатки за счет увеличения площади контакта профиль-валок.

Гладкая часть 4 основания 1 горячекатаного периодического профиля в поперечном сечении выполнена трапецеидальной таким образом, что внешняя поверхность 7 сопряжена с ребрами 2, расположенными на оребренной части 3 основания 1 .Это позволяет устранить концентраты напряжений в местах сопряжения частей основания профиля и повысить проч ностные характеристики профиля в процессе его эксплуатации. Повышение несущей способности профиля обеспечивается прочностью взаимной связи частей основания 1, гладкой части 4 и оребренной части 3 за счет увеличения количества металла в жесткой угловой зоне профиля.

Таким образом, выполнение гладкой части 4 основания 1 профиля в виде трапеции способствует повышению несущей способности профиля, что позволяет уменьшить габариты профиля, а главное сопряжение наружной поверхности 7 гладкой части 4 с ребрами 2 позволяет повысить прочностные характеристики профиля за счет устранения концентратов напряжения. Максимальное значение толщины hi глад- ,кой части 4 основания 1 равно (1,1-3) толщины П2.

Нижний предел диапазона, равный 1,1 П2, позволяет добиться экономии металла без больших материальных затрат на изго- товление и эксплуатацию профиля. По условиям эксплуатации (срок службы изделия с учетом коррозии металла) значение толщины ha гладкой части,основания профиля не должно быть менее 3 мм. Тогда значение толщины hi равно 3,3 мм и при этом обеспечивается достижение поставленной цели по снижению экономии металла.

. Уменьшение предела диапазона не позволяет добиться поставленной цели по сокращению металлоемкости профиля.

Верхний предел диапазона, равный ЗЬг, позволяет получить максимальную экономию металла без ухудшения условий изготовления профиля. Если толщина h2 равна 3

мм, то максимальное значение толщины hi будет равно 9 мм. В этом случае обеспечивается допустимый перепад вытяжек по сечению трапецеидальной гладкой части профиля в процессе его изготовления прокаткой...-

Увеличение границы диапазона нерационально из-за утяжки гладкой части профиля, вызванной рассогласованием окружных скоростей валков по сечению гладкой части,

что приводит к искажению конфигурации и к браку изделия. Наклон задней грани б ребра 2 к наружной поверхности 8 оребренной части 3 основания 1 равен 19-22°. Выбор нижнего предела диапазона,

равного 19°, основан на обеспечении стабильного выполнения конфигурации ребра при его формировании в процессе изготовления, т.е. улучшения технологичности изготовления профиля за счет устранения

искажения геометрии ребра. .

Уменьшение нижнего диапазона не обеспечивает технологичность изготовления ребер на профиле из-за искажения геометрии ребра, что снижает качество

готового профиля и приводит к его браку и перерасходу металла.

Верхний диапазон, равный 22°, максимально обеспечивает выполнение задней грани ребра в соответствии с требуемой.

конфигурацией.

Увеличение предела диапазона ограничено конструкцией профиля бича для молотилок комбайна по условиям эксплуатации. Наклон передней грани 5 ребра 2 к наружной поверхности 8 рифленой части 3 основания 1 равен 8-12°,

Выбор нижнего предела диапазона, равного 8°, основан на обеспечении требуемой высоты ребра за счет притока металла из основания 1 при его формировании в процессе прокатки. Уменьшение нижнего предела диапазона не обеспечивает качественного выполнения геометрии передней

грани и требуемой высоты ребра при его изготовлении за счет утяжки высоты ребра в процессе прокатки. При формировании ребра профиля в процессе прокатки металла из основания должен заполнить сужающуюся впадину валка, а уменьшение угла наклона впадины валка, конфигурация которой соответствует конфигурации передней грани ребра, не способствует затеканию металла во впадины валка на требуемую высоту.

Верхний предел диапазона, равный 12°, определяется условиями эксплуатации периодического профиля бича молотилки комбайна. Увеличение предела диапазона приводит к ухудшению выщелачивания зер- на и его потерям при эксплуатации профиля. ..

Таким образом, выполняя ширину гладкой части основания профиля в пределах 0,7-1,0 ширины .оребренной части профиля, обеспечивают снижение металлоемкости и требуемые прочностные характеристики профиля при его эксплуатации. Трапецеидальная форма гладкой части основания профиля, соотношение ее высот обеспечи- вают равнопрочность периодического профиля по сечению, улучшение его работы при нагибе в процессе эксплуатации, снижение металлоемкости профиля и технологичности его изготовления. Выполняя переднюю и заднюю грани ребер по отношению к плоскости основания под определенным наклоном, добиваются.оптимизации процесса формообразования ребер на профиле в процессе пластической деформации мё- талла, получение выступов требуемой конфигурации и высоты, улучшение технологичности изготовления профиля за счет устранения искажения граней ребер на про- филе.

П р и м е р. На полупромышленном стане400 прокатан горячекатаный периодический профиль для бичей молотилок. Ширина гладкой части профиля равна 37 мм, рифленой - 47 мм, высота ребер профиля равна 10 мм. Угол наклона передней грани ребра к основанию поверхности равен 8,5°, а задней грани - 91,3°. Гладкая часть основания профиля выполнена в поперечном сечении трапецеидальной. Толщина ее концевого участка равна 4 мм, а в месте сопряжения с рифленой частью - 8 мм. Наружная поверхность гладкой части основания профиля плавно сопряжена с ребрами рифленой части основания профиля.

Прокатка профиля проходила устойчиво в процессе всей компании использования чистового калибра.

Предлагаемый горячекатаный периодический профиль можно изготавливать на любом сортовом стане без дополнительных капитальных вложений.

Экономический эффект использования предлагаемого периодического профиля достигается за счет улучшения технологичности его изготовления путем повышения качества профиля за счет обеспечения требуемой высоты ребер, их конфигурации, ста- бильности геометрических размеров, а также снижения металлоемкости профиля на 4-6%.

Формула изобретения Горячекатаный профиль для бичей мо-. лотилок, имеющий основание Г-образной формы, одна часть которого выполнена гладкой, а другая оребренной с одной стороны ребрами с наклонными боковыми гранями, отличающийся тем, что, с целью уменьшения металлоемкости и улучшения технологичности изготовления, гладкая часть профиля имеет клиновидное сечение с соотношением большей толщины, со стороны сопряжения с оребренной частью основания, и меньшей толщины, с противоположной стороны, составляющим 1,1-3,0, ширина гладкой части основания составляет 0,7-1,0 ширины его оребренной части, боковые грани ребер образуют с осью ребра, перпендикулярной основанию, углы 19-22° с одной стороны и 8-12° с другой стороны ребра, а верхние грани ребер плавно сопрягаются с поверхностью гладкой части основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горячекатаный периодический профиль | 1991 |

|

SU1819696A1 |

| Горячекатаный периодический профиль для бичей молотилок | 1991 |

|

SU1780911A1 |

| Горячекатаный периодический профиль | 1979 |

|

SU940978A1 |

| Бич молотильного барабана (его варианты) | 1984 |

|

SU1609463A1 |

| Рифленый лист | 1983 |

|

SU1154011A2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| Рифленый лист | 1980 |

|

SU942819A1 |

| Обод из проката колеса пневматической шины | 1979 |

|

SU1109323A1 |

| Рифленый лист | 1983 |

|

SU1134251A1 |

Сущность изобретения: в Г-образном основании профиля, состоящем из гладкой и оребренной частей, гладкая часть .выполнена клиновидного сечения с утолщением к сопряжению с оребренной частью, что позволяет уменьшить ширину и соответственно металлоемкость этой части. Наклонные боковые грани ребер оребренной части основания выполнены с разными углами наклона граней ребра, что улучшает технологичность процесса прокатки. 2 ил.

| Горячекатаный периодический профиль | 1979 |

|

SU940978A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1991-03-28—Подача