Изобретение относится к прокатному производству и может быть использовано при изготовлении барабана молотилок зерноуборочных комбайнов.

Цель изобретения - снижение металлоемкости и улучшение технологичности изготовления профиля.

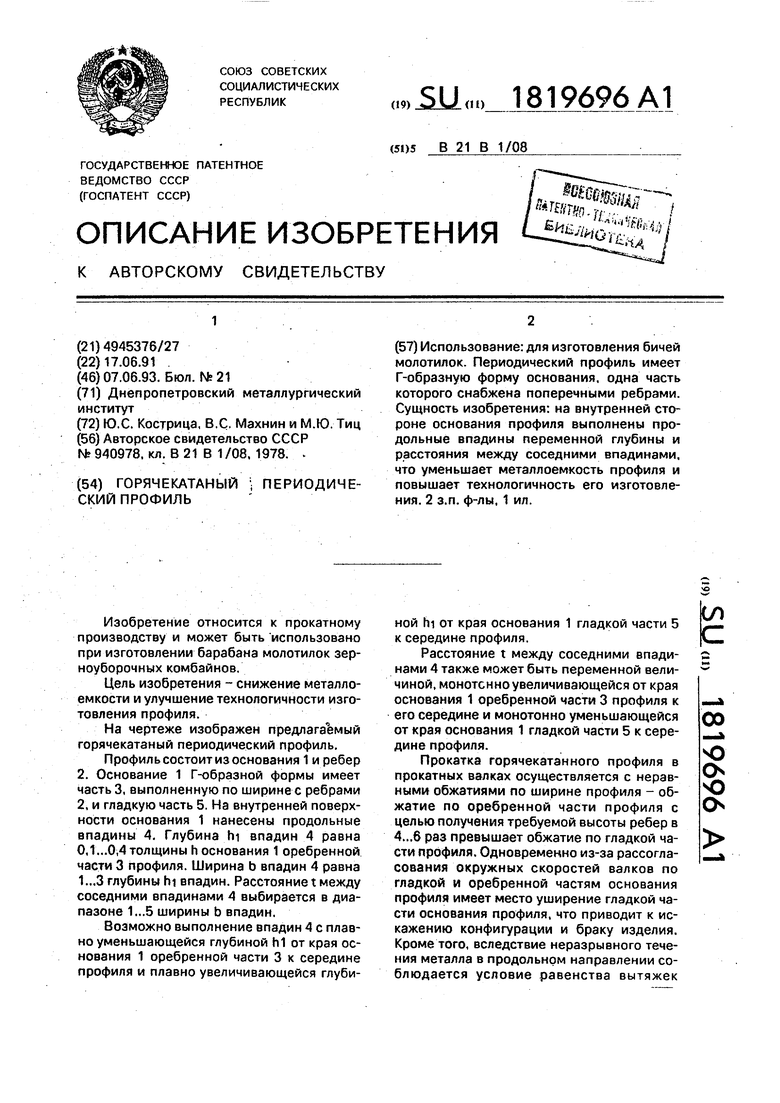

На чертеже изображен предлагаемый горячекатаный периодический профиль.

Профиль состоит из основания 1 и ребер 2. Основание 1 Г-образной формы имеет часть 3, выполненную по ширине с ребрами 2, и гладкую часть 5. На внутренней поверхности основания 1 нанесены продольные впадины 4. Глубина hi впадин 4 равна 0,1...0,4 толщины h основания 1 оребренной части 3 профиля. Ширина b впадин 4 равна 1...3 глубины hi впадин. Расстояние t между соседними впадинами 4 выбирается в диапазоне 1...5 ширины b впадин.

Возможно выполнение впадин 4 с плавно уменьшающейся глубиной Ы от края основания 1 оребренной части 3 к середине профиля и плавно увеличивающейся глубиной hi от края основания 1 гладкой части 5 к середине профиля.

Расстояние t между соседними впадинами 4 также может быть переменной величиной, монотонно увеличивающейся от края основания 1 оребренной части 3 профиля к его середине и монотонно уменьшающейся от края основания 1 гладкой части 5 к середине профиля.

Прокатка горячекатанного профиля в прокатных валках осуществляется с неравными обжатиями по ширине профиля - обжатие по оребренной части профиля с целью получения требуемой высоты ребер в 4...6 раз превышает обжатие по гладкой части профиля. Одновременно из-за рассогласования окружных скоростей валков по гладкой и оребренной частям основания профиля имеет место уширение гладкой части основания профиля, что приводит к искажению конфигурации и браку изделия. Кроме того, вследствие неразрывного течения металла в продольном направлении соблюдается условие равенства вытяжек

ел

с

00

N0

о о о

ребер 2 и основания 1 профиля, что достигается растяжением ребер 2, В ребрах 2 профиля образуются растягивающие усилия, стремящиеся утянуть металл против хода прокатки, вследствие чего происходит утяжка высоты ребер 2 профиля и не обеспечивается требуемая высота ребер. Увеличение обжатия по оребренной части 3 профиля дли получения требуемой высоты ребер 2 приводит к возрастанию неравномерности деформации по гладкой и ореб- ренной частям профиля, что не способствует улучшению качества профиля.

Нанося на внутреннюю поверхность основания 1 продольные впадины, тем самым создают зоны, затрудняющие перераспределение металла из оребренной части 3 основания в его гладкую часть 5 в процессе деформации прокатываемого периодического профиля. В этом случае обеспечивается контроль перемещения металла, идущего на уширение гладкой части профиля, достигается стабильность геометрических размеров профиля при больших величинах обжатия. Одновременно создается подпор металла со стороны нижнего валка в зону ребер профиля при их формировании, что способствует притоку металла в ребра 2. То есть обеспечивается требуемая высота ребер профиля без увеличения величины обжатия при прокатке. Таким образом, наличие впадин на внутренней поверхности основания профиля способствует улучшению технологичности изготовления профиля и одновременно снижению металлоемкости профиля за счет выборки металла.

Предусматривается несколько вариантов выполнения на внутренней поверхности основания 1 впадин 4.

Наносятся продольные, периодически повторяющиеся впадины постоянной глубины и одинаковым расстоянием между собой. В этом случае наряду с улучшением технологичности изготовления добиваются максимального уменьшения металлоемкости профиля путем выборки металла за счет впадин. Исходя из толщины основания h профиля, максимальная глубина hi впадин равна 0.4h толщины основания 1 профиля.

Наносятся продольные, периодически повторяющиеся впадины переменной глубины и расстоянием между соседними впадинами. В этом случае достигается максимальный эффект улучшения технологичности изготовления при минимально возможных усилиях прокатки профиля и обеспечивается уменьшение его металлоемкости. Причем, максимальная глубина hi впадин 4 на оребренной части 3 основания

1 профиля должна быть расположена на краю основания 1 против максимальной высоты ребер. Соответственно расстояние между соседними впадинами на оребрен5 ной части должно быть минимально на краю основания. При таком расположении впадин обеспечивается максимальный подпор металла со стороны нижнего гладкого валка в процессе пластической деформации про0 филя и тем самым создаются благоприятные условия для затекания металла в углубления , верхнего валка и формирования ребер 2 оребренной части 3 профиля.

На гладкой части 5 основания 1 профиля

5 минимальная глубина hi впадин 4 и максимальное расстояние t между соседними впадинами должно быть на краю основания 1 профиля. Такое расположение впадин на гладкой части основания профиля обеспечи0 вает с одной стороны, стабильность ширины гладкой части за счет контроля перемещения металла в поперечном направлении от середины профиля, где обжатие максимальное, к периферии, где обжатие профиля ми5 нимально, а с другой стороны, достигается равнопрочность гладкой части профиля, так как поперечное сечение гладкой части имеет вид трапеции с минимальной толщиной на краю основания и максимальной тол щи0 не по середине для надежного крепления к оребренной части профиля.

Глубина впадин и расстояние между ними плавно (по прямолинейному или криволинейному закону) соответственно

5 уменьшаются и увеличиваются на оребренной и гладкой частях основания профиля.

Перечисленные варианты выбирают конкретно в каждом случае, исходя из технологических особенностей прокатки пери0 одического профиля.

Значения диапазонов соотношения величин, оговоренных в формуле изобретения, выбраны исходя из следующих соображений.

5 Глубина hi впадин 4 лежит в диапазоне 0,1...0,4 толщины h оребренной части 3 основания 1 профиля.

Нижний предел диапазона, равный 0.1h. является минимальной величиной, по0 зволяющей повысить технологичность процесса прокатки за счет выравнивания условий деформации по гладкой и оребренной частям основания профиля. В связи с требованиями заказчика толщина h основа5 ния оребренной части профиля равна 4...6 мм. В этом случае минимальное значение глубины впадин hi равно 0,4 мм, что позволяет увеличить коэффициент трения на нижнем гладком валке, формирующем внутреннюю поверхность основания профиля, и обеспечить выравнивание условий деформации металла по гладкой и оребренной частям основания профиля.

Уменьшение границы диапазона менее 0,1h не позволяет добиться поставленной цели как по обеспечению требуемой высоты ребер профиля на оребренной части основания, так и по контролю приращения ширины гладкой части профиля в связи с неустойчивостью процесса прокатки из-за различных условий деформации по элементам периодического профиля.

Верхний предел глубины hi впадин 4, равный 0,4п. позволяет добиться максимально возможного уменьшения металле- емкости профиля и повышения технологичности процесса его изготовления пластической деформацией.

Численное значение максимальной глубины впадин в этом случае равно 2,4 мм, а толщина основания профиля равна 6 мм. На поверхности профиля в процессе пластической деформации возникают зоны, затрудняющие поперечное течение металла от середины профиля к краю гладкой части и обеспечивает максимальное перемещение металла в углубление верхнего валка, формирующего ребра профиля, со стороны нижнего едока.

Увеличение границы диапазона более 0,4h снижает прочность профиля, а также осложняет изготовление прокатных валков.

Ширина b впадин 4 равна 1...3 их глубины hi.

Выбор величины предела, равного глу- бине hi впадины, основан на достижении минимально возможной выборки металла по сечению впадины. Численное значение минимальной ширины впадины равно 0.4 мм. В условиях металлургического завода и прокатки профиля на стане такая ширина впадины на валках изготавливается без осложнения. В этом случае обеспечивается наибольшее количество впадин по поверхности основания профиля.

Уменьшение границы диапазона менее глубины впадины усложняет их изготовление на прокатных валках и ухудшает качество за счет вероятности скалывания углов впадин на валке.

Выбор ширины впадины, равной 3 N, основан на достижении максимально возможной выборки металла по сечению впадины. Численное значение максимальной ширины впадины равно 7,2 мм. Дальнейшее увеличение ширины впадины приводит к увеличению рассогласования вытяжек металла по сечению основания профиля и к искажению геометрических размеров профиля.

Расстояние t между соседними впадинами выбирается в диапазоне 1..5 ширины b впадины.

Выбор нижнего предела диапазона, равного ширине впадины, позволяет получить максимально возможную плотность нанесения впадин на поверхности основания профиля и обеспечить выполнение поставленной цели по повышению технологичности изготовления профиля и уменьшения его металлоемкости.

Уменьшение предела диапазона приводит к усложнению изготовления валкое, ухудшению качества их расточки за очаг опасности появления сколов.

Выбор верхнего диапазона расстояния между соседними впадинами, равного 5 Ь, позволяет получить минимальную величину экономии металла при повышении технологичности изготовления профиля.

Численное значение максимальной величины t равно 36 мм при максимальной ширине впадины Ь, равной 7,2 мм. В этом случае на каждой из частей основания профиля располагаются по 2 продольные впадины. Увеличение верхнего диапазона расстояния между соседними впадинами выходит за геометрические размеры ширины основания профиля. Продольные впадины наносят на внутреннюю поверхность основания профиля в процессе его прокатки за счет калибровки валков. При этом на соответствующие участки рабочей поверхности нижнего гладкого валка механическим способом на токарном станке наносят углубления требуемых размеров и конфигурации (овальные, трапецеидальные и др.).

П р и м е р. На стане 400 был прокатан горячекатаный периодический профиль для бичей молотилок с толщиной h основания 4,5 мм и глубиной hi впадин 1,6мм. Ширина впадин равна 3.2 мм, а расстояние между соседними впадинами t равно 12.8 мм. Высота ребер на оребренной части профиля равна 10 мм и соответствовала требованиям заказчика. Все впадины имели одинаковую глубину и расстояние между собой.

Экономический эффект от использования изобретения достигается за счет сокращения расхода металла и повышения технологичности прокатки, обеспечивающей получение требуемых геометрических размеров при минимально возможных нагрузках на оборудование.

Формула изобретения

t. Горячекатаный периодический профиль для бичей молотилок, имеющий основание, выполненное Г-образной формы, составным из двух частей, одна из которых с наружной стороны основания снабжена

поперечными ребрами, отличаю щи и с я тем, что, с целью снижения металлоемкости и улучшения технологичности изготовления профиля, на внутренней поверхности основания профиля выполнены продольные впадины глубиной 0,1-0,4 толщины основания и шириной 1-3 из глубины, причем расстояние между соседними впадинами составляет 1-5 их ширины.

2. Профиль по п. 1, от л ича ющий с я тем, что глубина продольных впадин на

0

рребренной части профиля монотонно уменьшается от края основания к его середине, а на гладкой части профиля монотонно увеличивается от края основания к его середине.

3. Профиль по п. 1,отличающийся тем, что расстояние между соседними продольными впадинами на оребренной части профиля монотонно увеличивается от края оснований к его середине, а на гладкой части профиля монотонно уменьшается от края основания к его середине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горячекатаный периодический профиль для бичей молотилок | 1991 |

|

SU1780911A1 |

| Горячекатаный профиль для бичей молотилок | 1991 |

|

SU1810138A1 |

| Горячекатаный периодический профиль для бичей молотилок | 1991 |

|

SU1784340A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Фланцевый профиль | 1985 |

|

SU1251980A1 |

| Низкокорытный профиль | 1984 |

|

SU1219178A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Способ прокатки | 1984 |

|

SU1219181A1 |

| Способ изготовления ребристых труб и валок для его осуществления | 1978 |

|

SU774736A1 |

| Валок для периодической прокатки | 1981 |

|

SU984521A1 |

| Горячекатаный периодический профиль | 1979 |

|

SU940978A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Периодический профиль имеет Г-образную форму основания, одна часть которого снабжена поперечными ребрами | |||

| Сущность изобретения: на внутренней стороне основания профиля выполнены продольные впадины переменной глубины и расстояния между соседними впадинами, что уменьшает металлоемкость профиля и повышает технологичность его изготовления | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ф-лы, 1 ил. | |||

Авторы

Даты

1993-06-07—Публикация

1991-06-17—Подача