Изобретение отио1|;тся к Ko.iecaM TpJiHi.портных средств, н частности бодам л.ипневматических тип, и может быть испс.и,зовано при изготовлении ободов колес грузовых автомобилей, прицепов и тракторор,.

Извеетег обод из ироката колеса пиевчатической тины, соде)жа1ций б-:;ртонук) и замочную части, а также соедиияючцее их по.-ютио. То.инина нолотна ио ширине постоянна, а элемент ноло1на, ирилегаюн;ий к бортовой части, выполнен увеличе111ой толщины. Как 1оказ 11вает анализ наиряжснноде()ормироваинс)го состояния обода, толщина центральной части может быть значительно уменьшена 1J .

Однако нрокатка TBKOIO тонкостенного профиля, как нравило, соиряжена с трудностями, возникающими из-за ухудшения )атуриых условий деформации, а именно: в()зрас1ания давления метал:1а i-ia валки и уиру|ой деформации клети. Увеличение давления металла на валки и упругой де(|)(рмации клети резко ухуд 11ают точность и()окатки тонкостенных профилей, а следовательно, и качество 1отовргт) изделия. Следовательно, основным недостатком является нерерасход металла, что приводит к утя-желению обода колеса. Утяжеление обода Ko.ieca, в свою очередь, ухудгмает эксплуатационные характеристики автомоби;1я.

Наиболее близким к изобретению является обод из проката колеса нневматической ин1ны, содержащий бортовую и за.мочпую части, а также соединяющее их полотно, на внутренней новерхности которого вьпюлнены впадины. Внадины выполнены кольце Biii ми 2.

Недостатком известного обода яв.пяется ни:,кая техио.югичность eio изготовлеиия, кото)ая заключается в ухудщепии температу)но-де1)Ор.мационных условий прокатки за счет появления па ва.чке продольных впадин и выступов, нренятству)ишх перетеканию металла из э.чемеита в элемент, способствующих продо.тьному истечению мета,тча из очага деформации, т. е. в вытяжку, что сиособствует н.юхому выно;1непию высоты ребер. Л;1я у.чучщения выполнения высоты ребер необходимо применять более выеокую заготовку, что 1риводит к иовьциеНИК) на|-рузок и иреждевремениому измосу ва.чков.

lie,ib из(.)бретеиия улучн1епие тех.чологично(.-ти изготов;1ения обода за счет более б.лагоириятньгх температурнс-дефор.мационных ус,1овий прокатки.

Це;1ь дости|-ается тем, что впадины выиолнеЩ) в осевом ианравлении, их глубина 1)авна (),()5-- -0,5 толщины полотна, длина - - 0,3 0,9 ширины полотна, а П1ирнна пере:. меж.гу BIiaдинa цl - 1,0--2,0 - олnu-llibl nO.lOiHil.

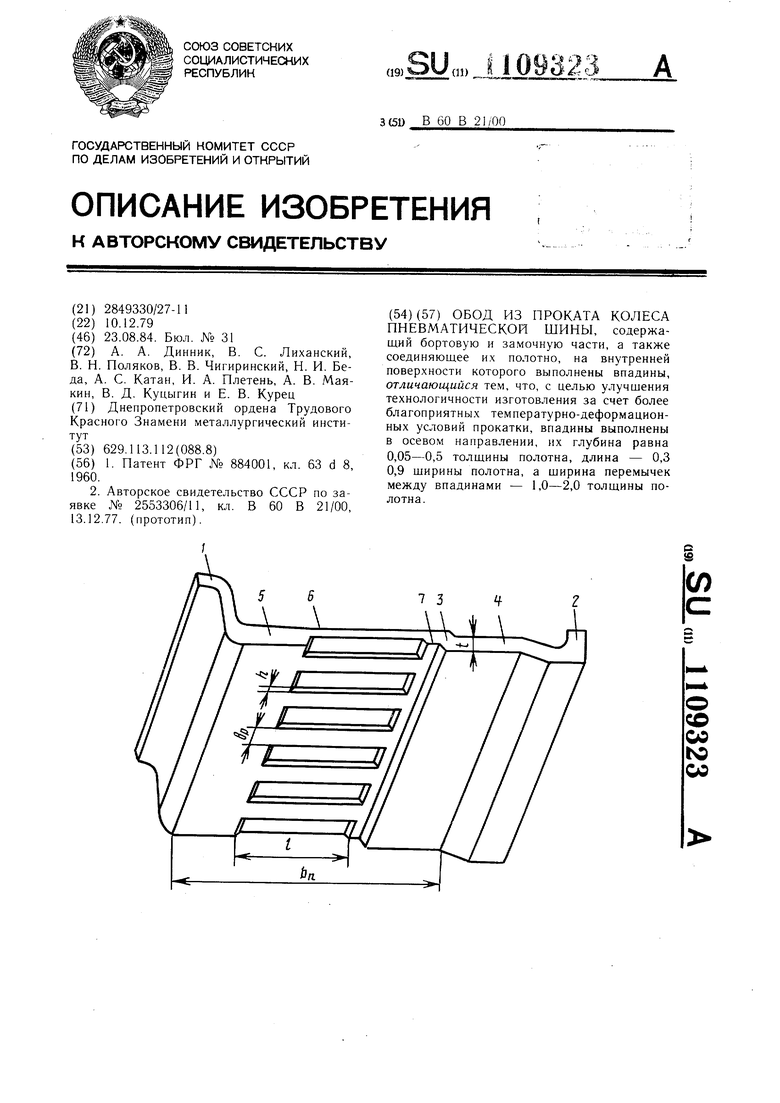

lia черте.же 1 3ображена часть предлаiae.Moro обода.

Обод ,ieca пневматической шины состстгг из бортовой 1 и замочной 2 частей, полотна 3, имеющего часть 4 иостояиной тсхпципы по пшрине и часть 5 переменной то.ицппы но ;пирипе. Г|Олотпо 3 имеет гладKVK) наружную поверхпость 6 и внутреннюю 7. На внутренней поверхности 7 выполнены впадины. Г.пубина впадин h составляет 0,05---0,5 толщины полотна t, длина впадин I составляет 0,3-0,9 щирины полотна

0 bt, нлирина про.межутков между впадинами Ьр составляет 1,0-2,0 толщины полотна t. Глубина впадин h 0,05-0,5 t толщины полотна принята исходя из того, что величина 0,05 1 характеризует .максимальный допуск по толщине- полотна. Уменьщение высоты ребра менее 0,05 t толщины полотна дает эле.мент профиля, выполненный в пределах допускаемых отклонений на толщину полотна. Увеличение высоты ребра рифления свыще 0,5 t толщины полки зна0 чительпо увеличивается давление металла на ва,чки и упругую деформацию клети, что приводит к перерасходу металла и больщим нагрузкам на | г1авную линию чистовой клети стана.

Длина впадин Ь, равная 0,3-0,9 ширины полотна Ьл, принята из следующих соображений. В некоторых типах ободов величина утолщенной части 5 полотна составляет 0,1 ширины полотна. Увеличение длины

„ ребра рифления свыше 0,9 приводит его в область утолгценной части и снижает прочпостные характеристики обода. Величина 0,3 определена исходя из минимальных величпп, обеспечивающих улучшение эксплуатационных ха)актеристик.

111ири1-;а промежутка между впадинами, |эав11ая 1,0-2,0 толгципы полотна, определена из следующих соображений. Уменьи:ение П1ири111 промежутков менее 1,0 то.пц(пы по..1()тна приводит к быстрому износу выступа в процессе прокатки. Для

стабильного процесса прокатки профилей с резкими выступами необходи.мо и.меть в очаге деформации не wet.ee .двух выступов. Уие.личение П1ирикы выступа свьппе 2,0 толщипы полотна не обеснечивает наличия в

очаге деформации двух выстугюв.

Изготавливать нрофи.чь для предлагаемого обода колеса следует способом продо.пьной периодической прокатки. Наличие поперечных ребер в очаге деформации не

препятствует перетеканию .металла из элемента в элемент по ширине профиля, однако препятствует продольному истечению из очага деформации. Поперечные ребра в очаге деформации создают подпирающие усилия, которые способствуют перетеканию

5 металла из элемента в элемент но ширине, а также неретеканию металла во впадины валка для образования поперечных ребер рифления. Подпирающие усилия улучшают

условия заполнения впадин и позволяют применять более тонкую предчистовую заготовку, что позволяет уменьшить нагрузку на главную линию стана и, в конечном счете, уменьшить общую толщину полотна обода. За счет этого происходит значительное облегчение обода при сохранении необходимых прочностных характеристик.

Помимо улучшения технологичности изготовления предлагаемый обод позволяег увеличить жесткость конструкции в поперечном направлении, так как промежутки между впадинами выполняют функции ребер жесткости, а это позволяет дополнительно сократить расход проката черных металлов на изготовление колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обод из проката колеса пневматической шины | 1981 |

|

SU1131680A2 |

| Горячекатаный профиль для обода колеса пневматических шин | 1987 |

|

SU1435330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Обод колеса для пневматической шины | 1983 |

|

SU1136863A2 |

| Способ производства рифленых листов | 1979 |

|

SU835535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО УПРУГО-НАПРЯЖЕННОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ПРОИЗВОДСТВА ОБЛЕГЧЕННЫХ ГНУТЫХ КОНСТРУКЦИОННЫХ ПРОФИЛЕЙ | 1999 |

|

RU2162756C2 |

| Способ прокатки | 1984 |

|

SU1219181A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

| Способ прокатки | 1980 |

|

SU869871A1 |

ОБОД ИЗ ПРОКАТА КОЛЕСА ПНЕВМАТИЧЕСКОЙ ШИНЫ, содержащий бортовую и замочную части, а также соединяющее их полотно, на внутренней поверхности которого выполнены впадины, отличающийся тем, что, с целью улучшения технологичности изготовления за счет более благоприятных температурно-деформационных условий прокатки, впадины выполнены в осевом направлении, их глубина равна 0,05-0,5 толщины полотна, длина - 0,3 0,9 ширины полотна, а щирина перемычек между впадинами - 1,0-2,0 толщины полотна. (О со 00 |С 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электромагнитное реле | 1980 |

|

SU884001A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШТАММ БАКТЕРИИ Pseudomonas aeruginosa | 2014 |

|

RU2553306C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| (прототип). | |||

Авторы

Даты

1984-08-23—Публикация

1979-12-10—Подача