10

15

20

3, 1609463

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при изготовлении горячекатаного бнчевого профиля методом прокатки.

Целью изобретения является снижение трудоемкости изготовления и повышение качества бича при одновременном снижении расхода металла.

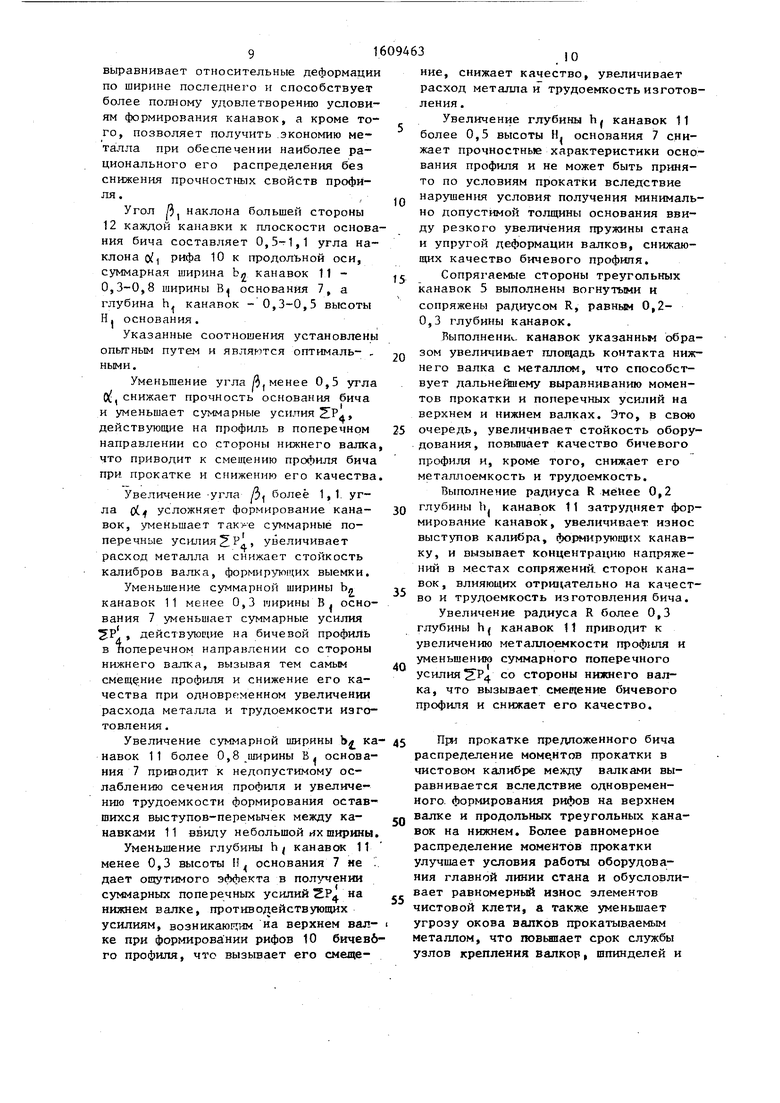

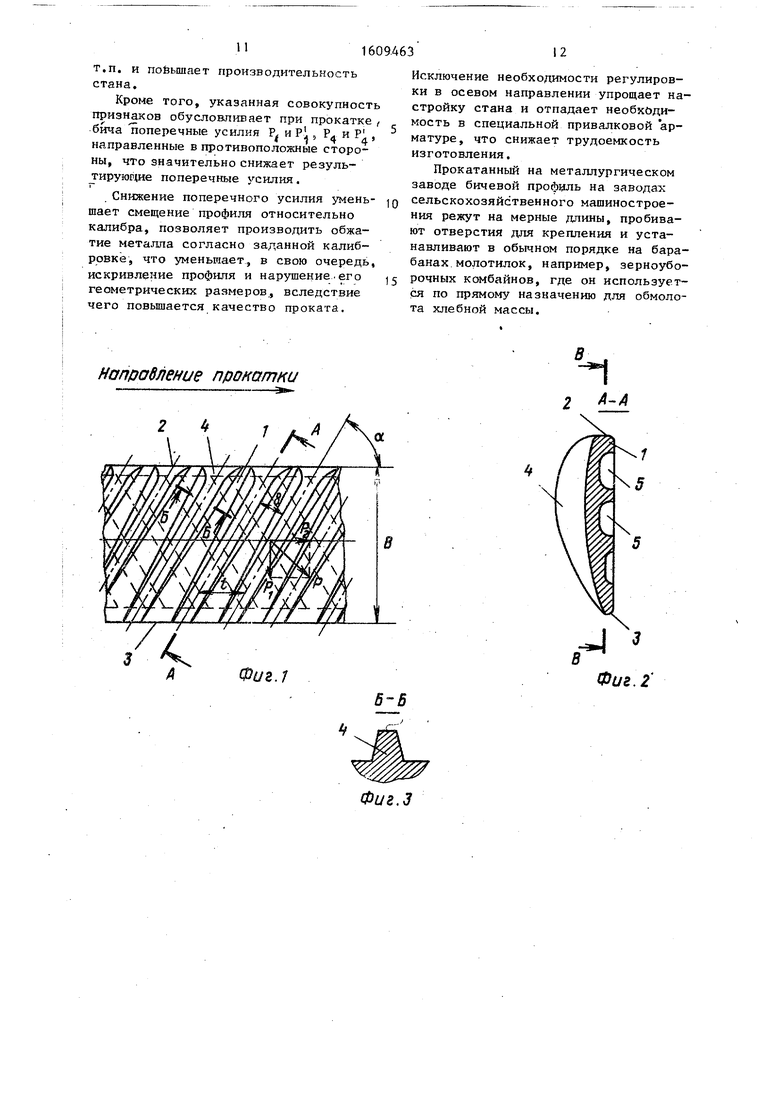

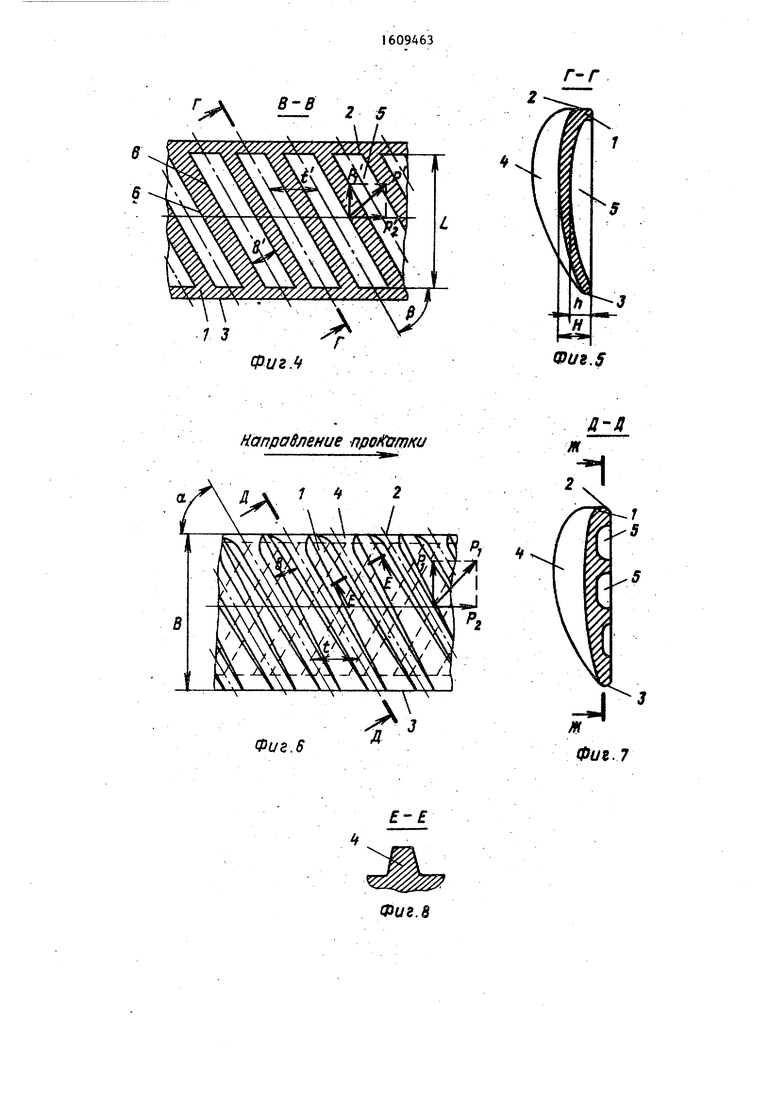

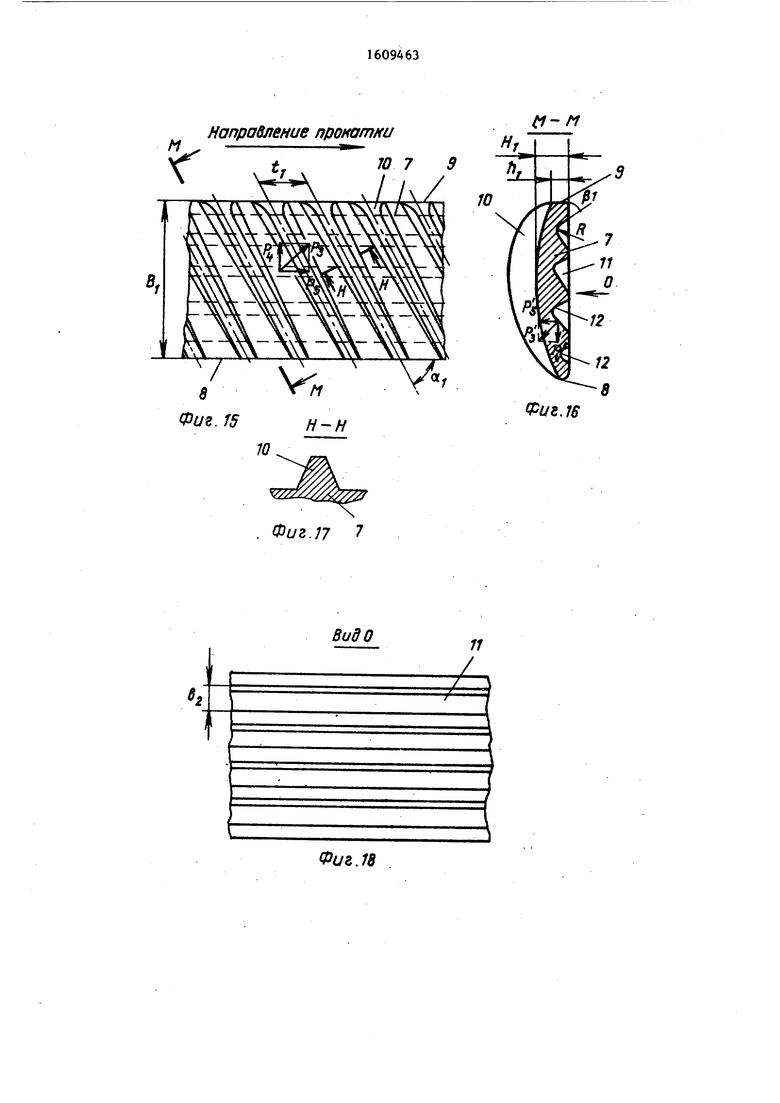

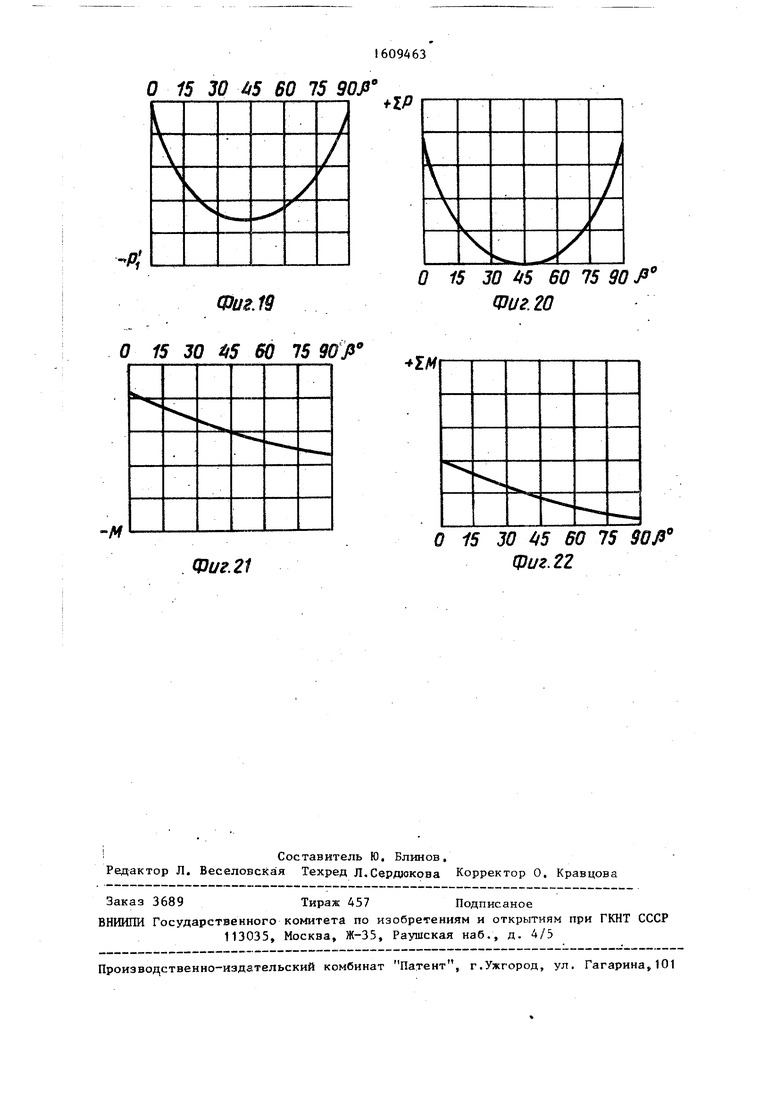

На фиг.1 изображен предложенный бич с поперечньми канавками с левым наклоном рифов, вид сверху; на фиг..2- сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг,1; на фиг. А - разрез В-В на фиг.2{ на фиг. 5 - разрез Г-Г на фиг.4; на фиг.6 -. бич с поперечными канавками с правым наклоном рифов, вид сверху; на фиг. 7- сечение Д-Д на фиг„6; на фяг.8 -сечение Е-Е на фиг.6§ на фиг.9 - разрез Ж-Ж на фиг.7; на фиг.10 - разрез Э-3 на фиг.9; на фиг.11 - бич с продольными канавками с левым наклоном рифов на фиг.12 - сечение И-И на фиг.11J на фиг.13 -. сечение К-К на фиг.11; на фиг.14 - вид Л на фиг. 12; на фиг.15 - бич с продольными канавками с правым наклоном рифов; на фиг.16 - сечение М-М на фиг.15; на фиг.17 - сечение Н-Н на фиг.15; на фиг.18 - вид О фиг.16; на фиг.19,- график изменения осевого усилия Р для поперечных канавок на нижней грани бича в зависимости от их угла А наклона в продольной оси; на фиг.20- график алгебраической суммы (результирующего значения) осевых усилий, действующих со стороны рифов и канавок в зависимости от угла /3 наклона последних; на фиг.21 - график изменения момента прокатки на валке, формирующем пеперечные канавки в зависимости от изменения угла И наклона поперечных канавок| на фиг.22 - график алгебраической суммы моментов прокатки (результирующее значение) на валках прокатного стана.

Бич барабанов молотилок (первый вариант) с левый наклоном рифов (фиг.1-5) с правым наклоном рифов (фиг.6-1.0) содержит основание 1 с плоскими боковыми гранями 2 и 3. Верхняя часть основания снабжена трапецеидальными в поперечном се-- чении рифами 4, угол которых к

25 б

30

35

40

45

55

е CQ к ч н

продольной оси для серийного профи- I ля составляет 60 , шаг t равен 12- 14 мм, а ширина b у основания 0

5

0

7,5 мм. Верхняя часть рифов.выполнена криволинейной формы.

Нижняя часть основания бича снабжена поперечными относительно продольной оси бича вогнутыми канавка- ми 5, шаг t и ширина Ь которых равны соотвественно шагу t и ширине b рифа в нижней его части. Длина канавок L составляет 0,7-0,9 ширины В основания, а максимальная глубина h - 0,3-0,7 его максимальной толщины Н.

Поперечные грани 6 канавок выполнены параллельными и расположены под углом А к продольной оси бича, который равен 0,5-1,0 угла наклона рифов, но в противоположном им направлении, т.е. перекрестно по отношению к ним,

Наклон рифов 4 и поперечных граней 6 канавок 5 в противоположные стороны относительно продольной оси профиля обусловливает при прокатке 5 бича осевые усилия Р и Р, ,направленные в противоположные стороны, что значительно снижает результиру- квцее осевое усилие.

При прокатке предложенного бича распределение моментов М прокатки в чистовом .калибре между валками выравнивается вследствие одновременного формирования рифов на верхнем валке и канавок на нижнем. Более равномерное распределение моментов прокатки улучшает условия работы оборудования главной линии стана и обусловливает равномерный износ

0

5

элементов чистовой клети, а также уменьшает угрозу окова валков прокатываемым металлом, что повьш1ает качество изделий, срок слуясбы узлов крепления валков, шпинделей и т.п., повьш1ает производительность стана и снижает трудоемкость изготовления бича.

Снижение осевого усилия уменьшает смещение профиля относительна калибра, позволяет производить обжа- не металла соглано заданной калибровке, что уменьшает, в свою очередь, искривление профиля и нарушение его геометрических размеров, вследствие, чего повышается качество проката. Кроме того, исключение необходимости регулировки в осевом направлении упрощает настройку стана, отпадает необходимость в специаньной привалковой арматуре и снижает трудоемкость изготовления бича.

При отсутствии осевых усилий прокат профиля происходит устойчиво в обычной привалковой арматуре.

Величина угла наклона поперечных граней канавок выбрана из условия максимального уменьшения результи- . рующего осевого усилия. Отклонение от указанной величины угла Л приводит к увеличению результирующего осевого усилия и связанных с ним описанных выше недостатков.

Кроме того, предложенный бич имеет более рациональную конструктив- ную форму, что снижает его металлоемкость.

Осевое усилие Р. со стороны рифов и момент прокатки М на валке, формирующем рифы, постоянны. Величина их определяется при прочих равных условиях (параметрах, прокатки,.физико-механических свойствах прокатываемого металла и т.д.) углом pi наклона рифов.

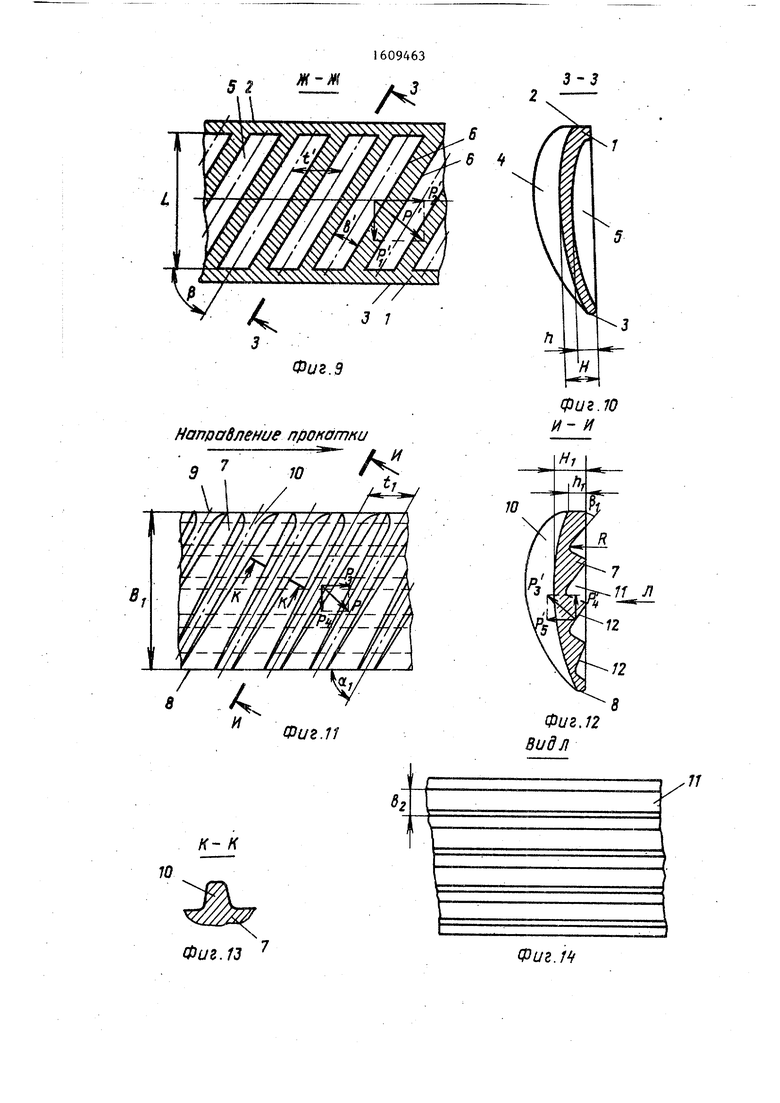

Для доказательства оптимальности указанного соотношения углов Od и и наклона рифов и канавок рассмотрим графики приведенные на фиг.19-22.

Величина осевого усилия Р. , действующего со стороны канавок, изменяется с изменением угла /3 наклона их поперечных граней. Прии, равном 90 и О , осевое усилие со стороны канавок равно нулю, а результирующее осевое усилие 2 максимально (см.фиг. 19 и 20).

Изменение величины осевого усиу1

Ч,

угла А наклона поперечны : граней канавбк происходит по синусоидальному закону (фиг.19). Максимального значения осевое усилие Р, достигает при угле и наклона поперечных гране канавок, paijHoM 45 (фиг. 19).

С учетом этого фактора верхний предел угла А наклона поперечных граней канавок принят равньм 1,0 угла oi наклона рифов к продольной оси профиля. Для стандартного бичевого прфиля этот угол составляет 60 .

Дальнейшее увеличение угла Л нецелесообразно ввиду увеличения результи- рую1 ;его осевого усилия (фиг.20), что приводит к смешению профиля в калибре и искажению его геометрических размеров, вследствие чего ухушается качество бича. Это, в свою

6094636

очередь, требует наличия специальной привалковой арматуры и постоянного контроля за состоянием последней, что увеличивает трудоемкость изготовления профиля.

Нижний предел утла Я наклона поперечных граней канавок бича выбран равным 0,5 утла 0. наклона рифов. Для стандартного бича угол А в этом слу-

чае составляет ЗО.

Уменышиве угла К менее значения 0,5 угла наклона рифов также нецелесообразно ввиду увеличения результи15 рующего осевого усилия (фиг.19 и 20) , что приводит к результатам, описанным выше.

Неравномерное распределение намен- тов (алгебра гческая сумма моментов

202м, фиг.21,22) значительно ухудшает условия работы оборудования главной линии стана. При этом прокатка профиля сопровождается частым, заклиниванием металла (залипанием зубьев)

25 в ребристом валке, что приводит к его оковыванию прокатываемым металлом, снятие которого затруднено. Залипание зубьев ведет также к резкому снижению выхода годного,

30 требует поштучной сортировки готового проката, больших затрат ручного труда, а это, в свою очередь, снижает качество бича и повьшгает трудоемкость его изготовления.

Момент прокатки (фиг.21) М на валке, формирукндем канавки, изменяется с изменением их угла наклона Л. При величина момента М минимальна, а неравномерность распределения

4Q моментовSM (фиг.21 и 22) между валками максимальна. Вероятность оковывания валка при этом также максимальна. При наклонном расположении канавок (увеличении утла наклона/3)

дс возрастает значение момента М, а неравномерность распределения моментов SM между валками уменьшсчется и при

90° 5;М минимально. Но с изменением угла наклона канавок в изменяют5Q ся не только момент прокатки и осевые усилия, но и условия формирования (заполнение калибра) Ксянавок.

35

Ъв

При , т.е. продольном распоJJ ложении канавки, условия их формирования наилучшие. Обжатие, необходимое для заполнения калибра (получение профиля необходимой формы), в этом случае мишмально.

7. 1

С увеличением угла наклона канавок р условия их формирования ухудшаются. Уменьшается вытяжка профиля, увеличиваются уширение и высотная утяжка. Для получения профиля необходимой формы, качестаенного его выполнения, требуются большие обжатия, и вследствие увеличения уширения и высотной утяжки (большая часть металла идет в уширение) возможно переполнение калибра, образование заусенца, что для бичевого профиля является признаком брака. Все это также ухудшает качество бича и повышает трудоемкость его изготовления.

Таким образом, оптимальными соотношениями углов наклона рифов и канавок являются 0,5-1 к продольной оси бича (соответствующие для серийного производства профиля 30 и 60 ), поскольку указанное соотношение обеспечивает наиболее низкую трудоемкость изготовления бича и высокое его качество.

Кроме того, указанное соотношение углов oi, и А в совокупности с другими .гсризнаками обеспечивает повышение стойкости обрудования, уменьшение энергозатрат, повьпзение выхода годного и производительности стана.

Бич барабанов молотилок (второй вариант) с левьЕИ наклоном рифов (фиг.11-14) и с правым наклоном рифов (фиг.15-18) содержит основание с плоскими рабочей 8 и нерабочей 9 боковыми гранями. Верхняя часть основания снабжена трапецеидальными в поперечном сечении рифами 10, 0( которых к продольной оси для серийного профиля бича составляет

60

шаг t равен 12-14 мм, а ширина Ь у основания - 6-9 мм. Верхняя часть рифов выполнена, криволинейной формы

На нижней части основания бича выполнены продольные канавки 11, которые имеют в поперечном сечении форму разностороннего треугольника.

Количество канавок может быть

5

463

0

5

8

действующих на бич в поперенном направлении и неравномерность распределения моментов прокатки между валками, а поэтому не является рациональной.

Большие стороны 12 продольных канавок при правом наклоне рифов (правый бич) расположены со стороны рабочей грани 8 (фиг.15-18), а при левом (левый бич) - со стороны нерабочей грани 9 (фиг.11-14).

Использование предложенной конструкции позволяет 7 еньшить резульР Р + р

4

4

деиству0

5

0

45

тирующее усилие

ющее на профиль бича со стороны верхнего и нижнего валков, а также обеспечить более равномерное распределение моментов прокатки между валками, что уменьшает поперечное смещение профиля при прокатке в чистовом калибре и обусловливает равномерную нагрузку на элементы главной линии стана.

Уменьшение поперечного смещения , бича обеспечивает близкое к заданному распределение обжатий металла по сечению профиля, предотвращение его искривления, повышение точности выполнения геометрической формы и размеров профиля, что, в свою очередь,, улучшает качество изделия и снижает трудоемкость изготовления,

Более равномерное распределение нагрузки на элементы главной линии стана обусловливает более равномерный износ указанных элементов и по- вьш1ает срок их службы, а также значительно уменьшает возможность око- на валков прокатываемым профилем, что повьшает выход годного и производительность, стана.

Кроме того, такое решение снижает металлоемкость бичевого профиля, что обусловливает экономию металла.

Ширина Ь2,глубина h и-угол наклона большей стороны 12 канавок П выполнены переменными в зависимости от высоты ll основания 7 в месте .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| Рифленый лист | 1980 |

|

SU942820A1 |

| Оправка для продольной прокатки труб | 1984 |

|

SU1146112A1 |

| ПОЛОСОВИДНЫЙ СТАЛЬНОЙ ПРОФИЛЬ | 1999 |

|

RU2186640C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| Способ обжатия в валках | 1984 |

|

SU1215770A1 |

| УСТРОЙСТВО МНОГОРУЧЬЕВОЙ ПРОКАТКИ СОРТОВОГО ПРОКАТА | 2001 |

|

RU2201817C1 |

| Горячекатаный низкотавровый профиль | 1989 |

|

SU1688952A1 |

С целью снижения трудоемкости изготовления и повышения качества бича при одновременном снижении расхода металла нижняя часть основания снабжена поперечными относительно продольной оси вогнутыми канавками, шаг и ширина которых равны соответственно шагу и ширине рифа в нижней его части, причем поперечные грани канавок расположены под углом к продольной оси бича и перекрестно по отношению к его рифам. Угол наклона поперечных граней канавок составляет 0,5-1,0 угла наклона рифов. Бич молотильного барабана имеет варианты. 1 с. и 4 з.п. ф-лы.

2 - 12, причем при меньшем количестве расположения канавок

канавки смещены поровну к рабочей и нерабочей граням, а при большем - равномерно распределены по ширине основания, что обеспечивает довольно простое выполнение отверстий в средней части бича для его крепления на барабане. Уменьшение и увелич.ение указанного количества канавок увеличивает суммарную величину усилий.

55

Это позволяет доб номерного распределе тикальных и поперечн формировании продоль уменьшить результиру усилия, действующие стороны обоих валков

Выполнение продол ременных размеров по

расположения канавок

5

Это позволяет добиться более равномерного распределения удельных вертикальных и поперечных усилий при формировании продольных канавок, уменьшить результирующие поперечные усилия, действующие на профиль со стороны обоих валков.

Выполнение продольных канавок переменных размеров по сечению профиля

вьфавнивает относительные деформации по ширине последнего и способствует более потшому удовлетворению условиям формирования канавок, а кроме того, позволяет получить экономию металла при обеспечении наиболее рационального его распределения без снижения прочностных свойств профиля.

Угол j наклона большей стороны 12 каждой канавки к плоскости основания бича составляет 0,5-т1,1 угла наклона 0, рифа 10 к продольной оси, суммарная ширина Ь канавок 11 - 0,3-0,8 ширины В основания 7, а глубина h канавок - 0,3-0,5 высоты Hj основания.

Указанные соотношения установлены опья-ным путем и являются оптималь- , ными.

Уменьшение угла Ajменее 0,5 угла (К;, снижает прочность основания бича и уменьшает суммарные усилия iP действую(1у{е на профиль в поперечном направлении со стороны нижнего валка что приводит к смещению профиля бича при. прокатке и снижению его качества

Увеличение -угла /3 более 1, 1. yi- ла о( усложняет формирование кана- вок, уменьшает суммарные поперечные усилия Р, увеличивает расход металла и снижает стойкость калибров валка, формирующих выемки.

Уменьшение суммарной ширины Ь

канавок 11 менее 0,3 ширины В . основания 7 уменьшает суммарные усилия 5Р действуюЕцге на биче вой профиль в поперечном направлении со стороны нижнего валка, вызывая тем самьм смещение профиля и снижение его качества при одновременном увеличении расхода металла и трудоемкости изготовления .

Увеличение суммарной ширины Ь ка- навок 11 более 0,8 ширины В основания 7 приводит к недопустимому ослаблению сечения профиля и увеличению трудоемкости формирования оставшихся выступов-перемычек между ка- навками 11 ввиду небольшой их ширины.

Уменьшение глубины h канавсж 11 менее 0,3 высоты основания 7 не .. дает ощутимого эффекта в получении суммарных поперечных усилийSP на нижнем валке, противодействующих усилиям, возникаюи;им на верхнем вал- ке при формировании рифов 10 бичевб- го профиля, что вызывает его смеще0

,

0

0

5

5

О

ние, снижает качество, увеличивает расход металла и трудоемкость изготовления.

Увеличение глубины hj канавок 11 более 0,5 высоты Н. основания 7 снижает прочностные характеристики основания профиля и не может быть принято по условиям прокатки вследствие нарушения условия получения минимально допустимой толщины основания ввиду резкого увеличения пружины стана и упругой деформации валков, снижающих качество бичевого профиля.

Сопрягаемые стороны треугольных канавок 5 выполнены вогнутыми и сопряжены радиусом R, равным 0,2- 0,3 глубины канавок.

Выполнени1- канавок указанньм образом увеличивает площадь контакта нижнего валка с металлом, что способствует дальнейиему выравниванию моментов прокатки и поперечных усилий на верхнем и нижнем валках. Это, в свою очередь, увеличивает стойкость оборудования, повышает качество бичевого профиля и, кроме того, снижает его металлоемкость и трудоемкость.

Выполнение радиуса R мёНее 0,2 глубины h. канавок 11 затрудняет формирование канавок, увеличивает износ выступов калибра, формирую1Щ1х канавку, и вызывает концентрацию напряжений в местах сопряжений, сторон канавок, влияющих отрицательно на качество и трудоемкость изготовления бича.

Увеличение радиуса R более 0,3 глубины h( канавок 11 приводит к увеличению металлоемкости профиля и уменьшению суммарного поперечного усилия Р со стороны нижнего валка, что вызывает смещение бичевого профиля и снижает его качество.

При прокатке пре/цтоженного бича распределение моме.нтов прокатки в чистовом калибре между валками выравнивается вследствие одновременного формирования рифов на верхнем валке и продольных треугольных канавок на нижнем. Более равномерное распределение моментов прокатки улучшает условия работы оборудования главной линии стана и обусловливает равномерный износ элементов чистовой клети, а также уменьшает угрозу окова валков прока1Ъ1ваемым металлом, что повьшает срок службы узлов крепления валкор, шпинделей и

т.п. и побьппает производительность стана.

Кроме того, указанная совокупност признаков обусловливает при прокатке бича поперечные усилия Р. и Р ,. р. и Р направленные в противоположные стороны, что значительно снижает резуль- тируюцие поперечные усилия.

. Снижение поперечного усилия -мень- шает смещение профиля относительно калибра, позволяет производить обжатие металла согласно заданной калибровке, что уменьшает, в свою очередь, искривление профиля и нарушение.его геометрических размеров, вследствие чего повьпвается качество проката.

Направление прокатки

2 4

Фиг. Г

Исключение необходимости регулировки в осевом направлении упрощает настройку стана и отпадает необходимость в специальной привалковой арматуре, что снижает трудоемкость изготовления.

Прокатанный на металлургическом заводе бичевой профиль на заводах сельскохозяйственного машиностроения режут на мерные длины, пробивают отверстия для крепления и устанавливают в обычном порядке на барабанах молотилок, например, зерноуборочных комбайнов, где он используется по прямому назначению для обмолота хлебной массы.

Фиг. 2

Физ.З

В В

2 S

На/7ра$ление -npoi mu

.

; ч

Фиг.6

Фиг. 5

3-ff

Фиг. 7

Фиг. 8

Направление прокатки

А В Ю /

t/

Фиг.11

к- к

Фиг. 13

фиг. 70

И- и

Фиг.12 Вид л

Фиг.1

М

Направление npOMimftu

V в

Фиг. 15н-н

10

V. .

. Фиг.17 7

В ид О

Фиг.18

ti- м

Фиг,16

11

О 15 30 5 60 75 BOJS

-Pi

ФигЛд

О 15 30 45 60 75 90 fl

-М

Фиг. 21

IP

О 15 30 5 60 75 90 J Фиг. 20

О 15 30 5 60 75 90 фиг. 22

| Изаксон Х.И | |||

| Зерноуборочные комбайны Нива и Колос | |||

| М.: Колос, 1980, с.95-97. |

Авторы

Даты

1990-11-30—Публикация

1984-12-25—Подача