Изобретение относится к устройствам обеспечения оптической записи-воспроизведения и может быть применено в упомянутых системах, а также в качестве средства обеспечения прецизионной расточки втулок, для прецизионной заточки инструмента, в оптической промышленности и общем машиностроении.

Цель изобретения - повысить динамическую жесткость и обеспечить в условиях оптической записи с вакуумным креплением диска совмещения нормали плоскости

оптической записи с осью вращения подвижного элемента и уменьшить влияние вакуумных флюктуации.

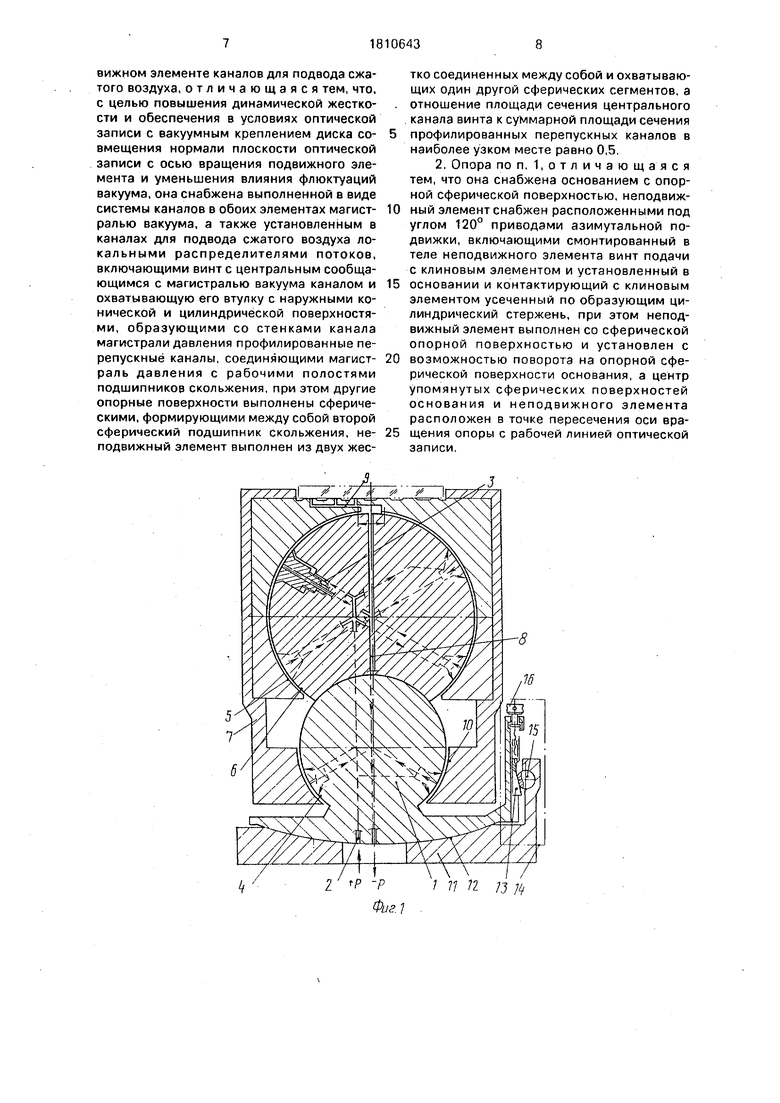

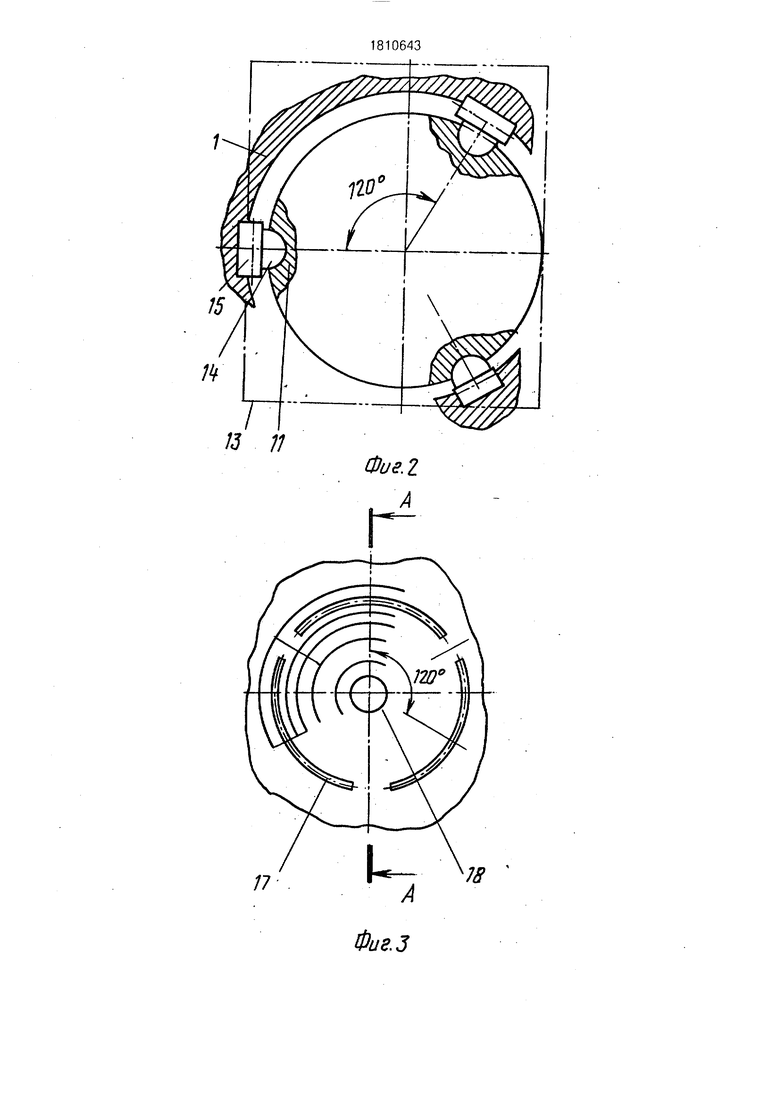

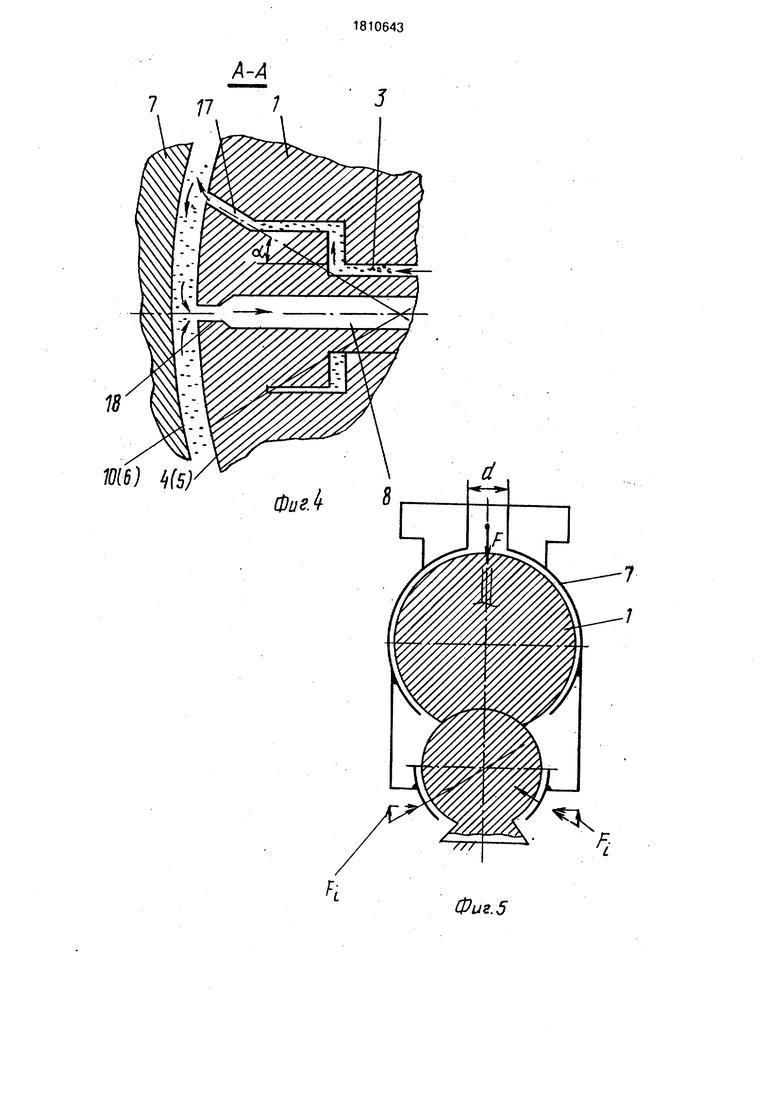

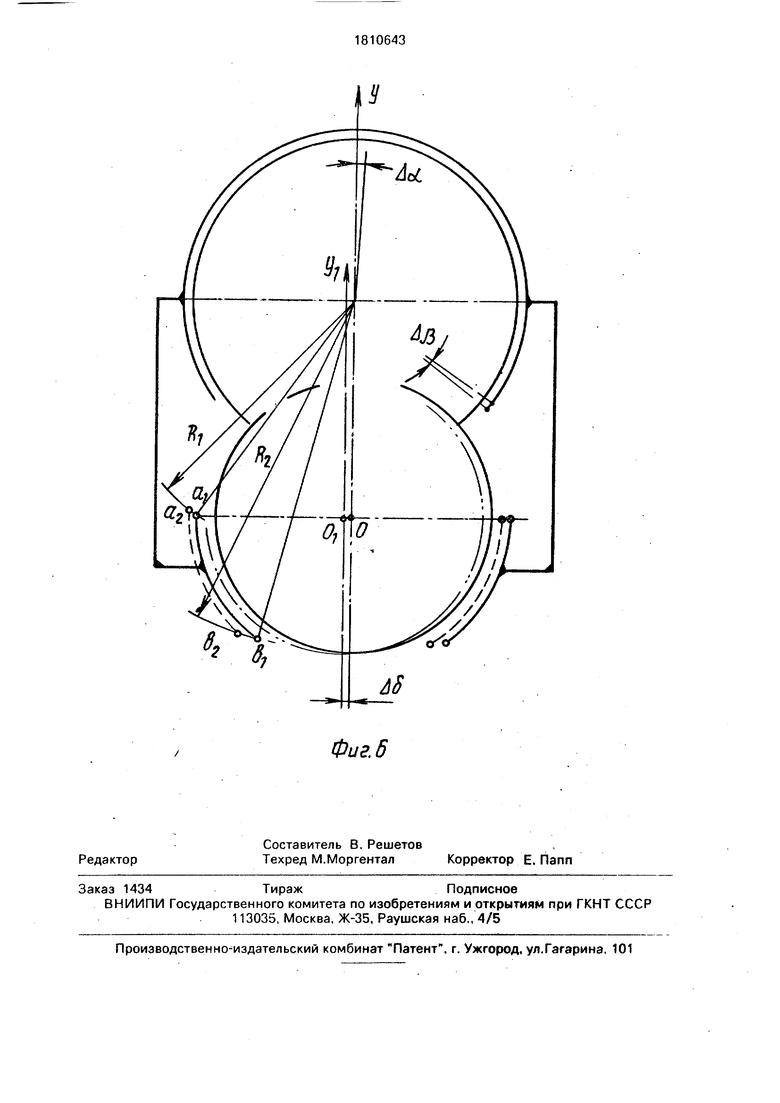

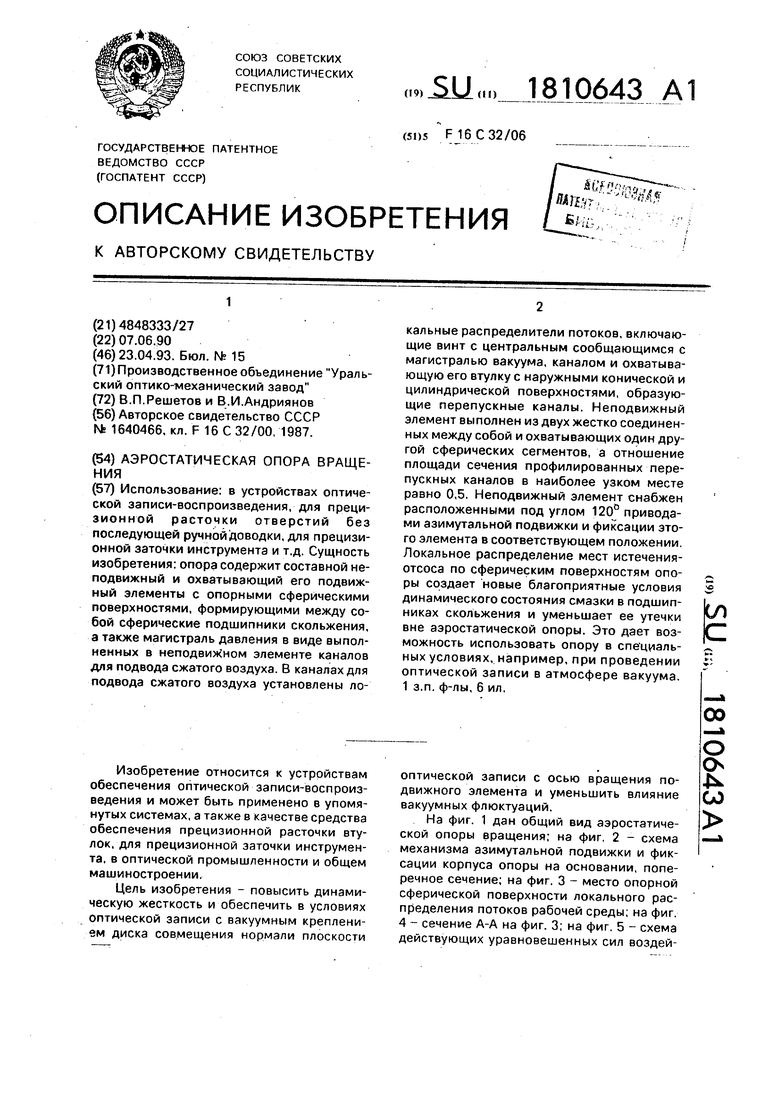

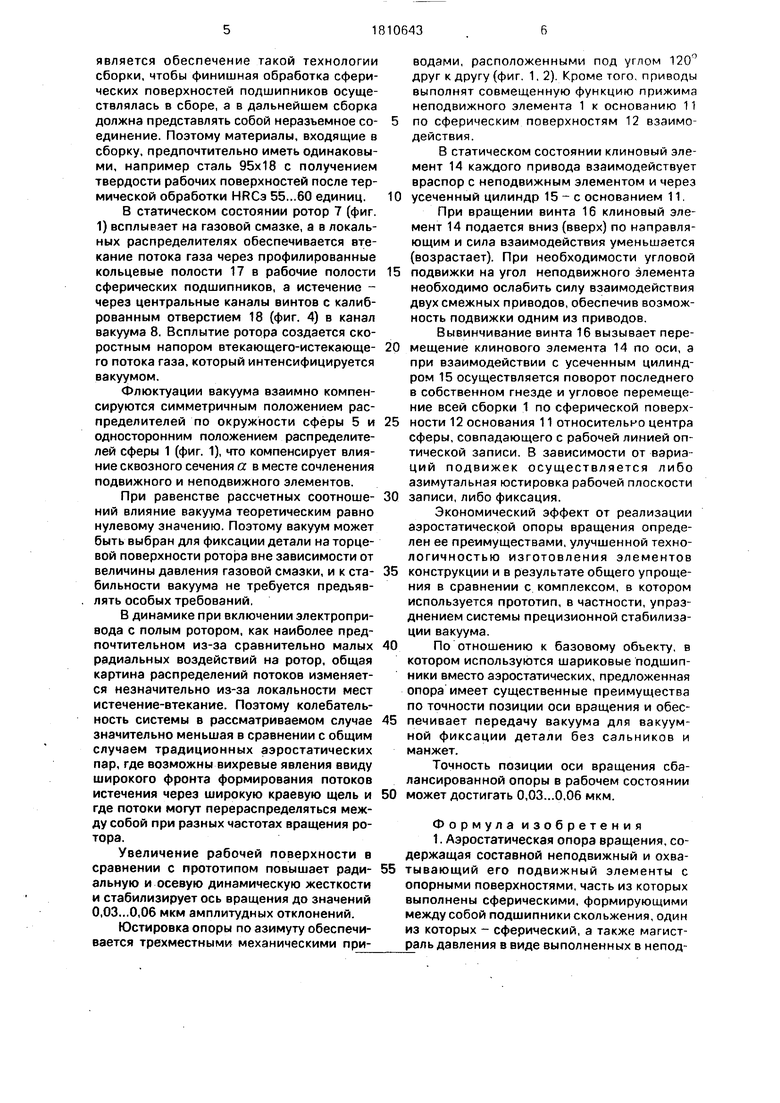

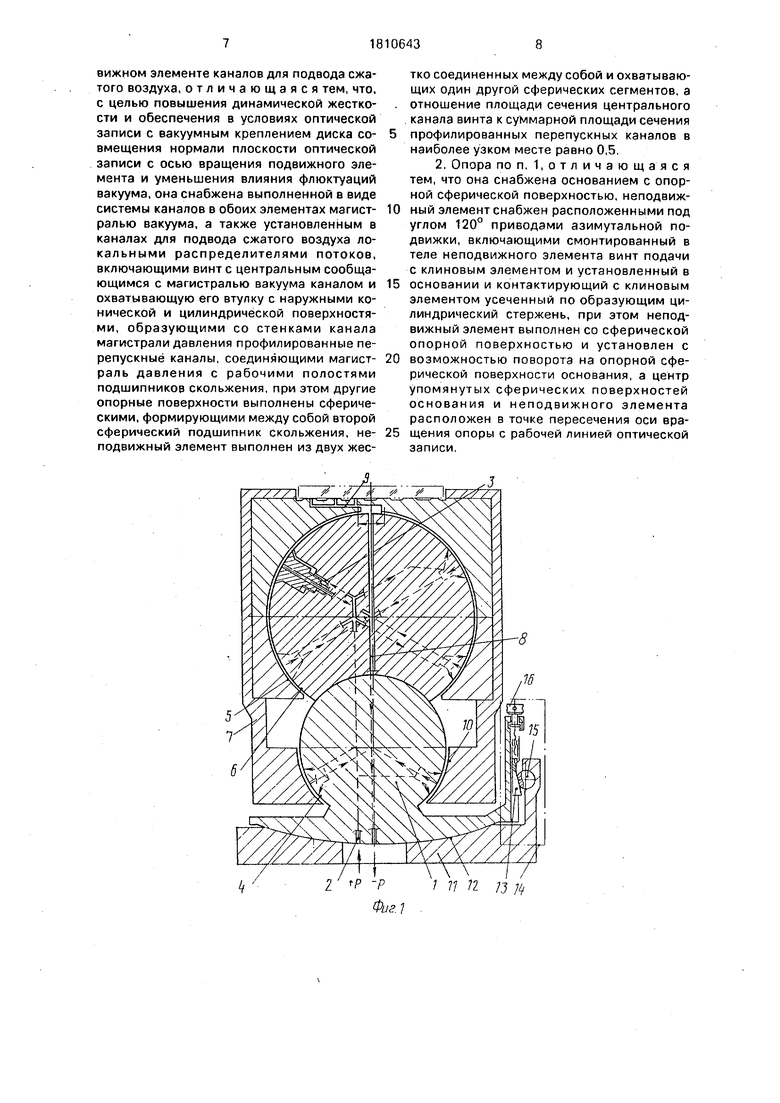

На фиг. 1 дан общий вид аэростатической опоры вращения; на фиг. 2 - схема механизма азимутальной подвижки и фиксации корпуса опоры на основании, поперечное сечение; на фиг. 3 - место опорной сферической поверхности локального распределения потоков рабочей среды; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - схема действующих уравновешенных сил воздейоо

О

Os Јь

О)

ствия вакуумного давления (-р); на фиг. 6 - схема, поясняющая работу опоры при погрешности расположения центра сферы второго подшипника.

Аэростатическая опора скольжения содержит корпус 1 (фиг. 1) с выполненными в нем перепускными каналами 2 и 3 подачи рабочей среды под давлением к двум опорным сферическим поверхностям 4 и 5, первая из которых со сферической поверхностью 6 ротора 7 образует первый подшипник, каналы 8 и 9 вакуума в корпусе и роторе, сферическую поверхность 10 ротора, охватывающую торцовую часть опорной поверхности 4 корпуса и формирующую второй подшипник, основание 11, взаимодействующее с корпусом по сферической опорной поверхности 12 и через механизм фиксации 13 из трех клиновых ползунов 14 - с усеченными цилиндрами 15, вмонтированными в основание с возможностью их поворота относительно оси вращения, а ползуны 14, расположенные друг к другу под углом 120° (фиг. 2), снабжены винтами 16 фиксации корпуса 1. Каналы 2 истечения рабочей среды под давлением в локальных местах равномерного распределения по сферическим опорным поверхностям 4 и 5 выполнены в виде трехсегментных кольцевых щелей 17 (фиг. 3), образующих конусные сопла истечения от центра локального места сферы, где расположено калиброванное отверстие 18 (фиг. 3, 4) отсоса рабочей среды в канал вакуума 8.

В состоянии фиксации корпуса 1 (фиг. 1, 2) винтами 16 клиновые ползуны 14, соприкасаясь с усеченными цилиндрами 15, обеспечивают жесткую фиксацию корпуса относительно основания 11. Поверхность рабочего слоя оптического диска также фиксирована при подаче рабочей среды под давлением в перепускные каналы 2 и 3, так как ротор самоцентрируется на смазке сферических подшипников. Это достигается локальными местами подачи рабочей среды (фиг. 3) через сегментные щели 17, образующими конусные сопла с углом раскрытия 2 а(фиг. 4) по вершине конуса. Через калиброванные отверстия 18 осуществляется отсос рабочей среды, а все локальные места равномерно распределены по опорным поверхностям 4 и 5.

При соотношениях суммарных площадей сечения ZSi сегментных щелей 17 и калиброванного отверстия 18 82 имеем: 2Si :52 2иди52:251 0.5. При этом в зазорах подшипников скольжения создается необходимое давление, обеспечивающее жесткость положения ро0

5

0

5

0

5

0

5

0

5

тора. То есть в каждом локальном месте должна создаваться необходимая сила от кинетического истечения рабочей среды, что заставляет ротор всплывать, а оптимальное соотношение для наибольшей жесткости ротора обеспечивается при указанных соотношениях проходных сечений при величине вакуума - Р 0,5...0,7 от атмосферного давления.

Жесткость динамического состояния ротора при отсутствии Z-перемещений, связанных с флкжтуациями вакуума, иллюстрируется на фиг. 5.

Если FI Syi -p, a Syi -p - сумма составляющих сил отсоса от действия вакуума, где Syi - площадь сечения i-канала отсоса, р - давление вакуума;

S -р F - сила осевого воздействия ротора на опорную поверхность.

При условии 2Syi -p S-p, влияние флюктуации вакуума отсутствует, так как силы взаимно компенсируются.

В предложенной опоре погрешность Лд расположения (фиг. 6) оси второй сферической опорной поверхности может быть ап- роксимилирована угловым смещением Далинии, соединяющей центры сфер опорных поверхностей, и поворотом ротора на Да относительно центра первого подшипника. Сферическая поверхность ротора второго подшипника занимает новое положение (пунктир), а точки дуг at bi переходят в положение 32, 02. Ввиду разных радиусов RI и R2 точек ai и Ьа формируется сферический клин, заполненный рабочей средой, который ввиду вероятности погрешности Дд 0,01 мм весьма мало отличается от равномерного зазора, образованного экви- дистантнными поверхностями. То есть сферический клин, заполненный рабочей средой, в динамике эквивалентен равномерному зазору в данной конструкции,

Локальные распределители потоков, включающие винт с центральным сообщающимся с магистралью вакуума каналом, могут иметь охватывающую винт втулку с наружными конической и цилиндрической поверхностями, образующими-со стенками канала магистрали давления перепускные каналы, соединяющими магистраль давления с рабочими полостями подшипников скольжения.

В другом варианте исполнения локальные распределители потоков могут включать в себя только профилированный винт без охватывающей втулки (фиг. 1, 4), но общий профиль образованных перепускных каналов магистралей давления и,вакуума в обоих вариантах идентичен. Существенным

является обеспечение такой технологии сборки, чтобы финишная обработка сферических поверхностей подшипников осуществлялась в сборе, а в дальнейшем сборка должна представлять собой неразъемное соединение. Поэтому материалы, входящие в сборку, предпочтительно иметь одинаковыми, например сталь 95x18 с получением твердости рабочих поверхностей после термической обработки HRCa 55...60 единиц.

В статическом состоянии ротор 7 (фиг. 1) всплывает на газовой смазке, а в локальных распределителях обеспечивается втекание потока газа через профилированные кольцевые полости 17 в рабочие полости сферических подшипников, а истечение - через центральные каналы винтов с калиброванным отверстием 18 (фиг. 4) в канал вакуума 8, Всплытие ротора создается скоростным напором втекающего-истекающего потока газа, который интенсифицируется вакуумом.

Флюктуации вакуума взаимно компенсируются симметричным положением распределителей по окружности сферы 5 и односторонним положением распределителей сферы 1 (фиг. 1), что компенсирует влияние сквозного сечения а в месте сочленения подвижного и неподвижного элементов.

При равенстве рассчетных соотношений влияние вакуума теоретическим равно нулевому значению. Поэтому вакуум может быть выбран для фиксации детали на торцевой поверхности ротора вне зависимости от величины давления газовой смазки, и к стабильности вакуума не требуется предъявлять особых требований,

В динамике при включении электропривода с полым ротором, как наиболее предпочтительном из-за сравнительно малых радиальных воздействий на ротор, общая картина распределений потоков изменяется незначительно из-за локальности мест истечение-втекание. Поэтому колебательность системы в рассматриваемом случае значительно меньшая в сравнении с общим случаем традиционных аэростатических пар, где возможны вихревые явления ввиду широкого фронта формирования потоков истечения через широкую краевую щель и где потоки могут перераспределяться между собой при разных частотах вращения ротора.

Увеличение рабочей поверхности в сравнении с прототипом повышает радиальную и осевую динамическую жесткости и стабилизирует ось вращения до значений 0,03...0,06 мкм амплитудных отклонений.

Юстировка опоры по азимуту обеспечивается трехместными механическими приводами, расположенными под углом 120° друг к другу (фиг. 1, 2). Кроме того, приводы выполнят совмещенную функцию прижима неподвижного элемента 1 к основанию 11 5 по сферическим поверхностям 12 взаимодействия.

В статическом состоянии клиновый элемент 14 каждого привода взаимодействует враспор с неподвижным элементом и через 0 усеченный цилиндр 15 - с основанием 11.

При вращении винта 16 клиновый элемент 14 подается вниз (вверх) по направляющим и сила взаимодействия уменьшается (возрастает). При необходимости угловой

5 подвижки на угол неподвижного элемента необходимо ослабить силу взаимодействия двух смежных приводов, обеспечив возможность подвижки одним из приводов.

Вывинчивание винта 16 вызывает пере0 мещение клинового элемента 14 по оси, а при взаимодействии с усеченным цилиндром 15 осуществляется поворот последнего в собственном гнезде и угловое перемещение всей сборки 1 по сферической поверх5 ности 12 основания 11 относительно центра сферы, совпадающего с рабочей линией оптической записи. В зависимости от вариаций подвижек осуществляется либо азимутальная юстировка рабочей плоскости

0 записи, либо фиксация.

Экономический эффект от реализации аэростатической опоры вращения определен ее преимуществами, улучшенной технологичностью изготовления элементов

5 конструкции и в результате общего упрощения в сравнении с комплексом, в котором используется прототип, в частности, упразднением системы прецизионной стабилизации вакуума.

0По отношению к базовому объекту, в котором используются шариковые подшипники вместо аэростатических, предложенная опора имеет существенные преимущества по точности позиции оси вращения и обес5 печивает передачу вакуума для вакуумной фиксации детали без сальников и манжет.

Точность позиции оси вращения сбалансированной опоры в рабочем состоянии

0 может достигать 0,03...0,06 мкм.

Формула изобретения 1. Аэростатическая опора вращения, содержащая составной неподвижный и охва- 5 тывающий его подвижный элементы с опорными поверхностями, часть из которых выполнены сферическими, формирующими между собой подшипники скольжения, один из которых - сферический, а также магист- раль давления в виде выполненных в неподвижном элементе каналов для подвода сжатого воздуха, отличающаяся тем, что, с целью повышения динамической жесткости и обеспечения в условиях оптической записи с вакуумным креплением диска со- вмещения нормали плоскости оптической записи с осью вращения подвижного элемента и уменьшения влияния флюктуации вакуума, она снабжена выполненной в виде системы каналов в обоих элементах магист- ралью вакуума, а также установленным в каналах для подвода сжатого воздуха локальными распределителями потоков, включающими винт с центральным сообщающимся с магистралью вакуума каналом и охватывающую его втулку с наружными конической и цилиндрической поверхностями, образующими со стенками канала магистрали давления профилированные перепускные каналы, соединяющими магист- раль давления с рабочими полостями подшипников скольжения, при этом другие опорные поверхности выполнены сферическими, формирующими между собой второй сферический подшипник скольжения, не- подвижный элемент выполнен из двух жестко соединенных между собой и охватывающих один другой сферических сегментов, а отношение площади сечения центрального канала винта к суммарной площади сечения профилированных перепускных каналов в наиболее узком месте равно 0,5.

2, Опора по п. 1,отличающаяся тем, что она снабжена основанием с опорной сферической поверхностью, неподвижный элемент снабжен расположенными под углом 120° приводами азимутальной подвижки, включающими смонтированный в теле неподвижного элемента винт подачи с клиновым элементом и установленный в основании и контактирующий с клиновым элементом усеченный по образующим цилиндрический стержень, при этом неподвижный элемент выполнен со сферической опорной поверхностью и установлен с возможностью поворота на опорной сферической поверхности основания, а центр упомянутых сферических поверхностей основания и неподвижного элемента расположен в точке пересечения оси вращения опоры с рабочей линией оптической записи.

Фиг. В

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ОТКЛОНЕНИЙ ОСИ ВРАЩЕНИЯ ОБЪЕКТА | 1991 |

|

RU2068990C1 |

| Устройство для балансировки опоры вращения дискового носителя информации | 1990 |

|

SU1787268A3 |

| Аэростатическая опора скольжения | 1989 |

|

SU1732039A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Устройство для автоматической центрировки оптических компакт-дисков | 1989 |

|

SU1704159A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| СПОСОБ СОЗДАНИЯ ТЯГИ И СИЛОВАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2680214C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ФОКУСИРОВКИ ИЗЛУЧЕНИЯ | 1991 |

|

RU2035772C1 |

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| Электрошпиндель на опорах скольжения с газовой смазкой | 1990 |

|

SU1811985A1 |

Использование: в устройствах оптической записи-воспроизведения, для прецизионной расточки отверстий без последующей ручной доводки, для прецизионной заточки инструмента и т.д. Сущность изобретения: опора содержит составной неподвижный и охватывающий его подвижный элементы с опорными сферическими поверхностями, формирующими между собой сферические подшипники скольжения, а также магистраль давления в виде выполненных в неподвижном элементе каналов для подвода сжатого воздуха. В каналах для подвода сжатого воздуха установлены локальные распределители потоков, включающие винт с центральным сообщающимся с магистралью вакуума, каналом и охватывающую его втулку с наружными конической и цилиндрической поверхностями, образующие перепускные каналы. Неподвижный элемент выполнен из двух жестко соединенных между собой и охватывающих один другой сферических сегментов, а отношение площади сечения профилированных перепускных каналов в наиболее узком месте равно 0,5. Неподвижный элемент снабжен расположенными под углом 120° приводами азимутальной подвижки и фиксации этого элемента в соответствующем положении. Локальное распределение мест истечения- отсоса по сферическим поверхностям опоры создает новые благоприятные условия динамического состояния смазки в подшипниках скольжения и уменьшает ее утечки вне аэростатической опоры. Это дает возможность использовать опору в специальных условиях, например, при проведении оптической записи в атмосфере вакуума. 1 з.п. ф-лы, 6 ил. ел с

| Аэростатическая опора вращения | 1987 |

|

SU1640466A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-04-23—Публикация

1990-06-07—Подача