подшипник 4 поршневой системы, неподвижный аэростатический подпятник 5, подвижный подпятник, состоящий из корпуса б подпятника с кольцевым карманом 7 и впрессованного аэростатического подпятника 8, вала с напрессованным поршнем 10, выполненным комбинированным: основной объем из материала с небольшим удельным весом, а рабочая поверхность - из стали. Электрошпиндель работает следующим образом. Электродвигатель 2 включают после

включения пневмосистемы. Поршень 10 (вал 9) сначала всплывает на воздухе, а затем быстро перемещается в исходное положение, останавливается аэростатическим подпятником 8 и после кратковременной остановки в автоматическом режиме перемещается с рабочей подачей в крайнее рабочее положение и с большой точностью останавливается неподвижным аэростатическим подпятником 5. Далее цикл работы электрошпинделя повторяется. 1 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1980 |

|

SU917930A1 |

| Шпиндельный узел с газовыми опорами | 1989 |

|

SU1686231A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

| Электрошпиндель с газовыми опорами | 1979 |

|

SU917927A1 |

| ДВУХТАКТНЫЙ ШТОКОМАЯТНИКОВЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2307945C1 |

| Винтовой пресс | 1990 |

|

SU1750955A1 |

| Поворотное устройство | 1988 |

|

SU1523305A1 |

| ГАЗОВАЯ ОПОРА | 2007 |

|

RU2408802C2 |

Изобретение относится к станкостроению и может быть использовано в станках для сверления и фрезерования печатных плат. Электрошпиндель на опорах с газовой смазкой содержит корпус, в котором .смонтированы электродвигатель, .подшипник,

Изобретение относится к станкостроению и может быть использовано в станках для обработки сверлением и фрезерованием печатных плат.

Целью изобретения является расширение технологических возможностей за счет обеспечения возвратно-поступательного перемещения вала.

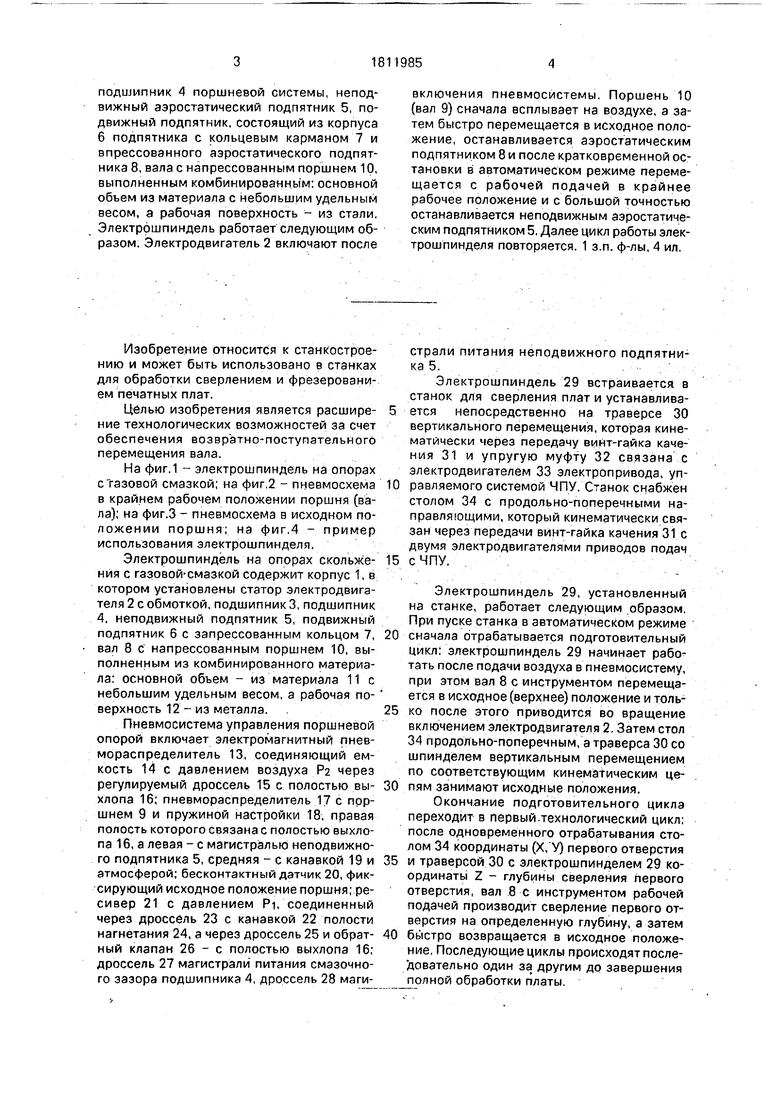

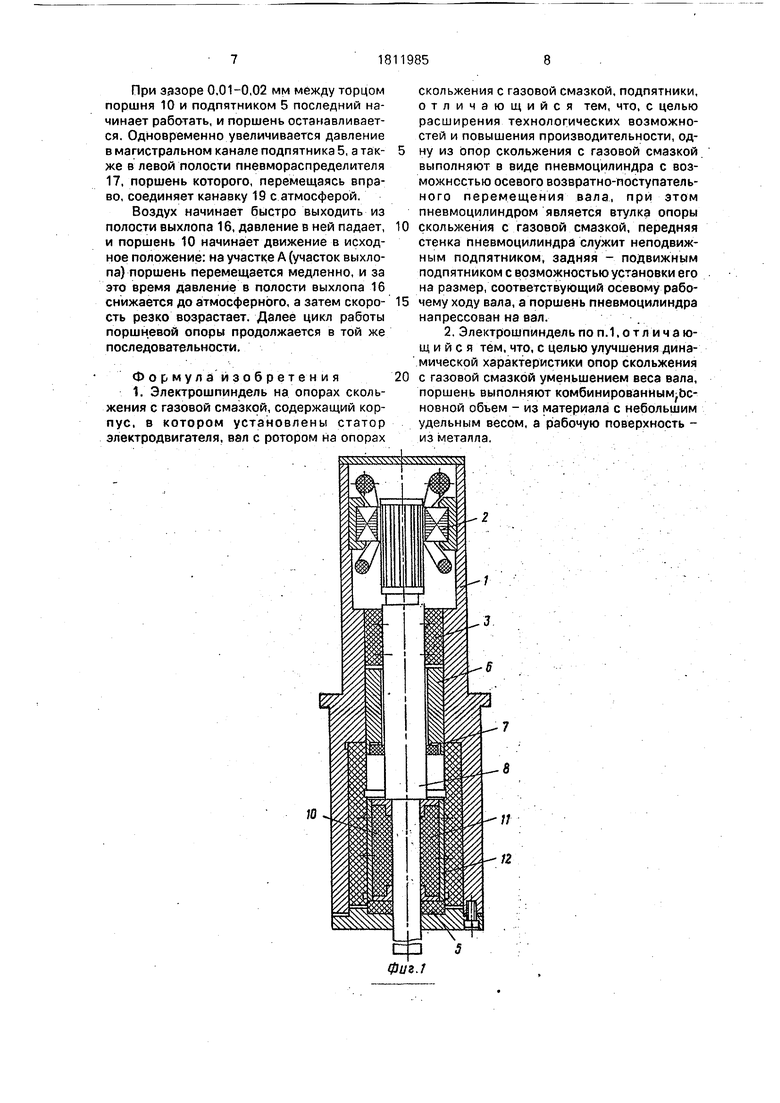

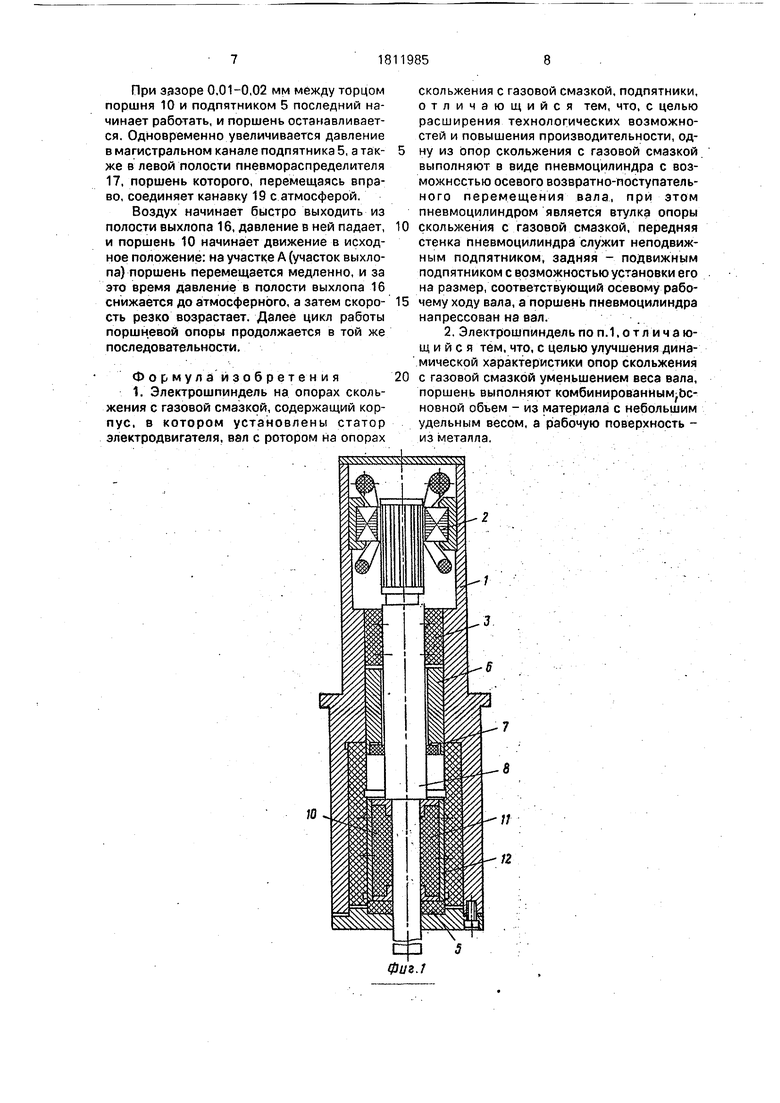

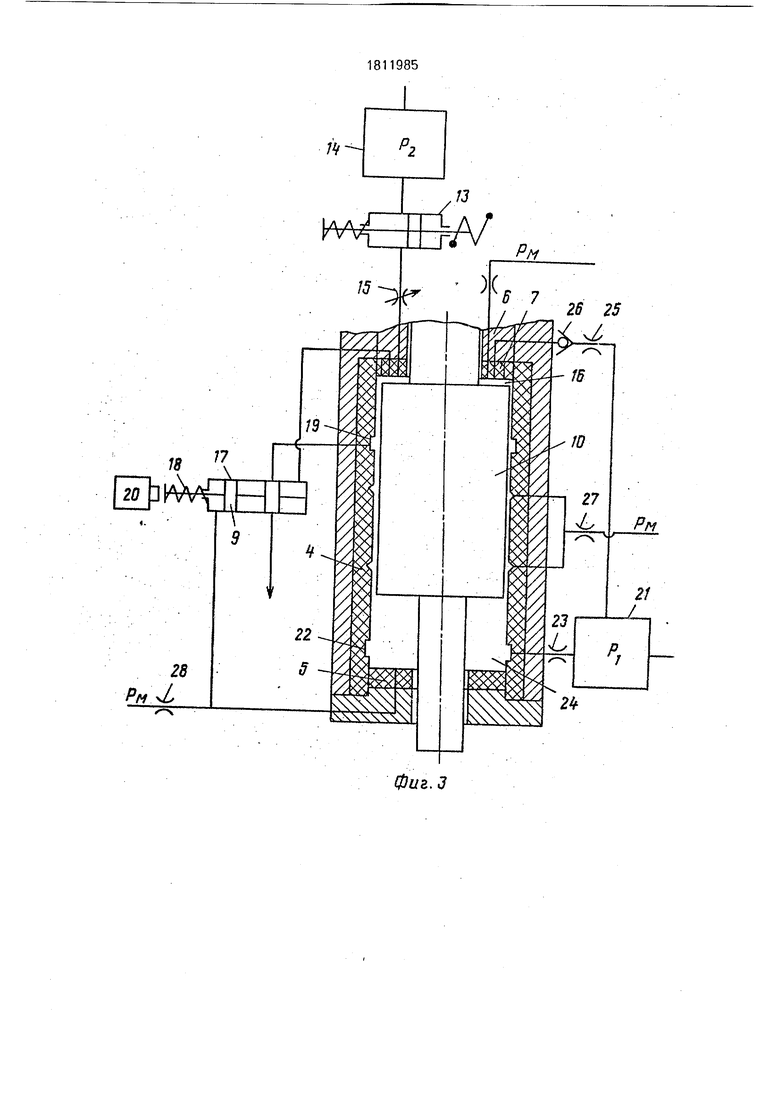

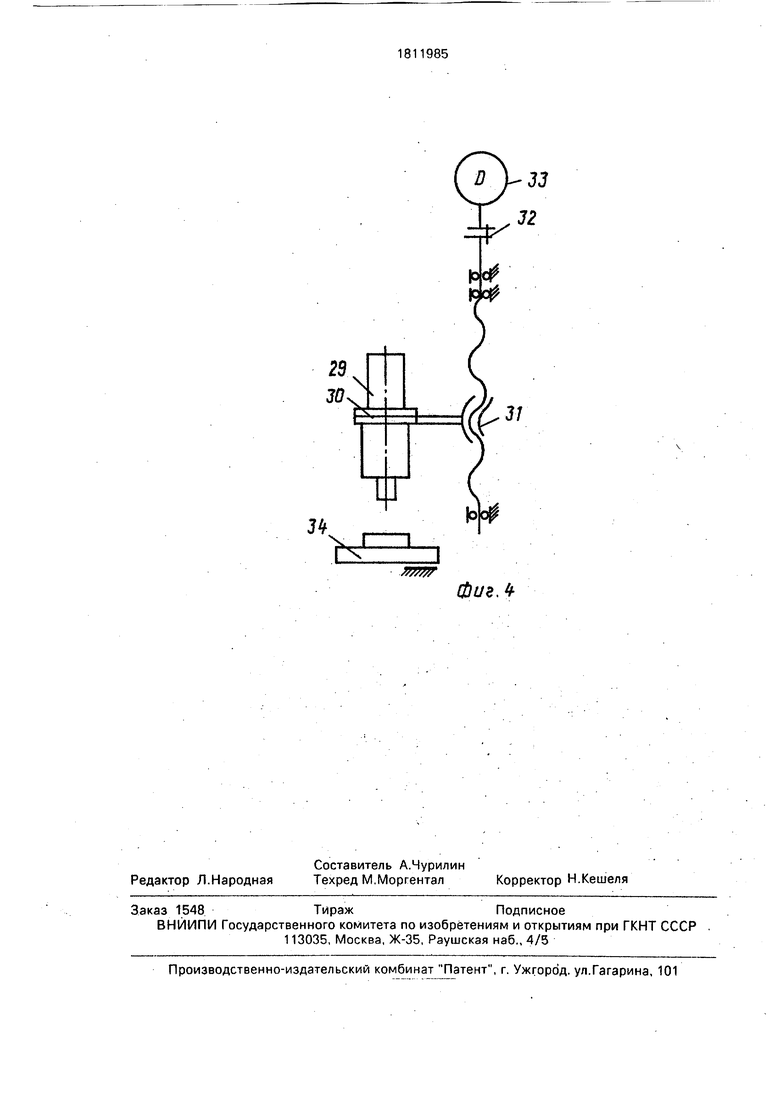

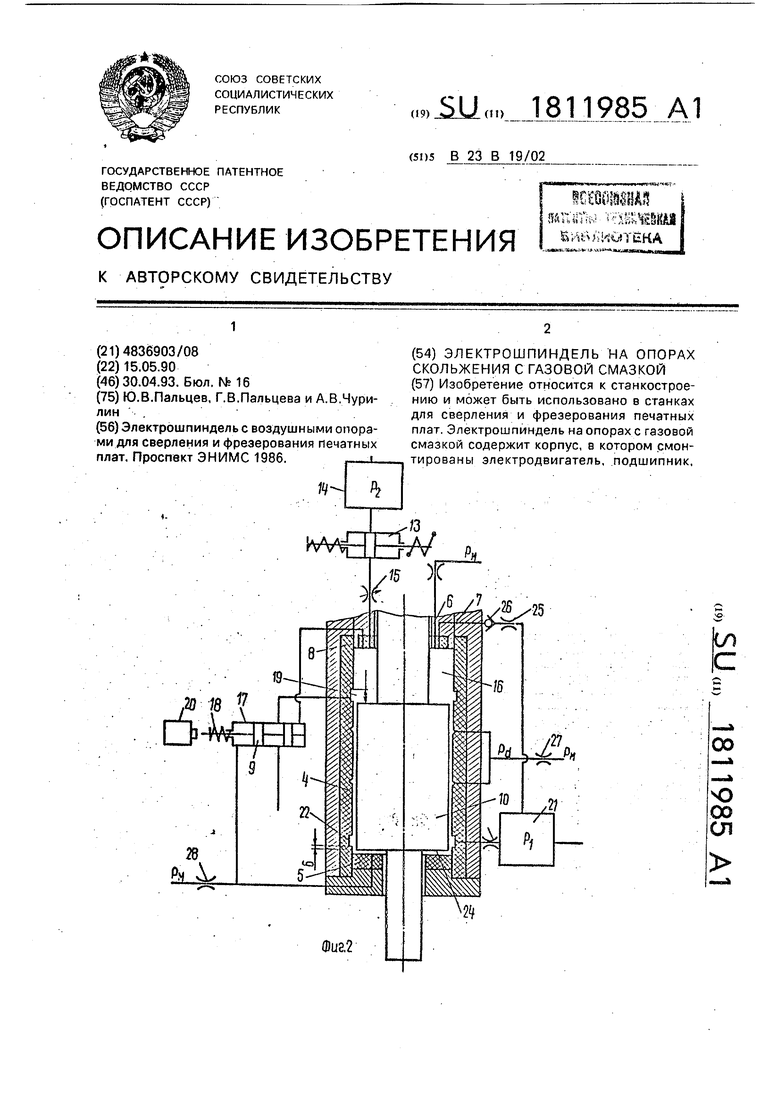

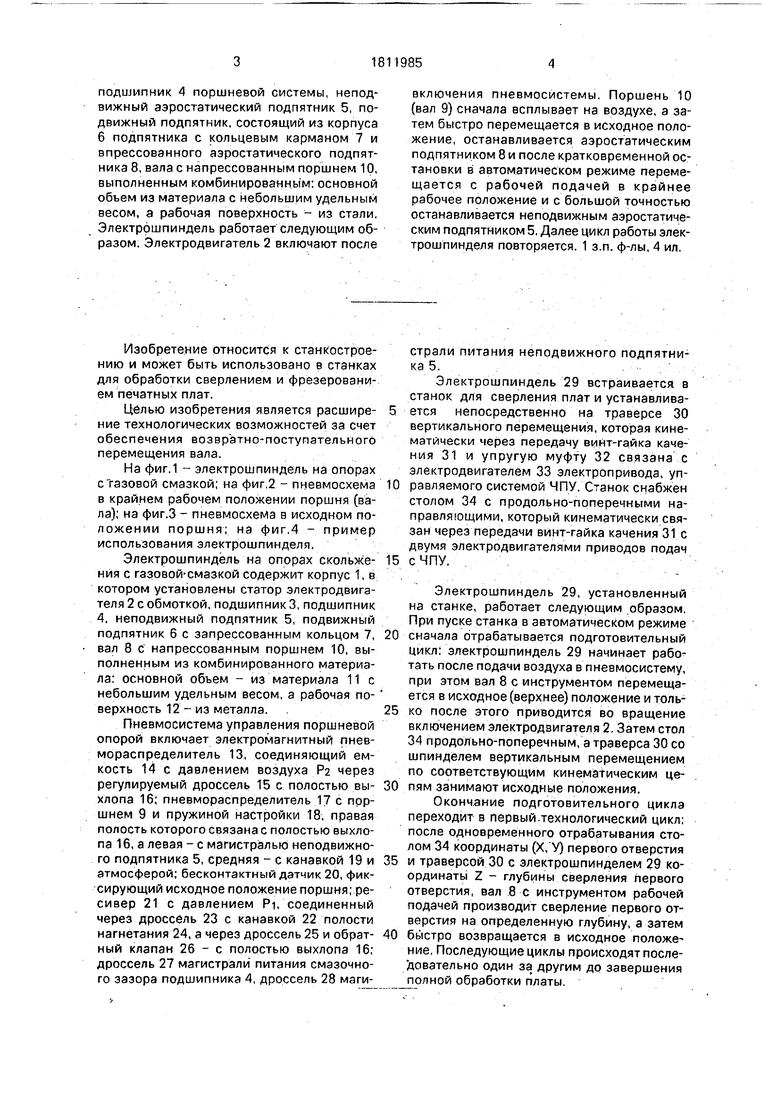

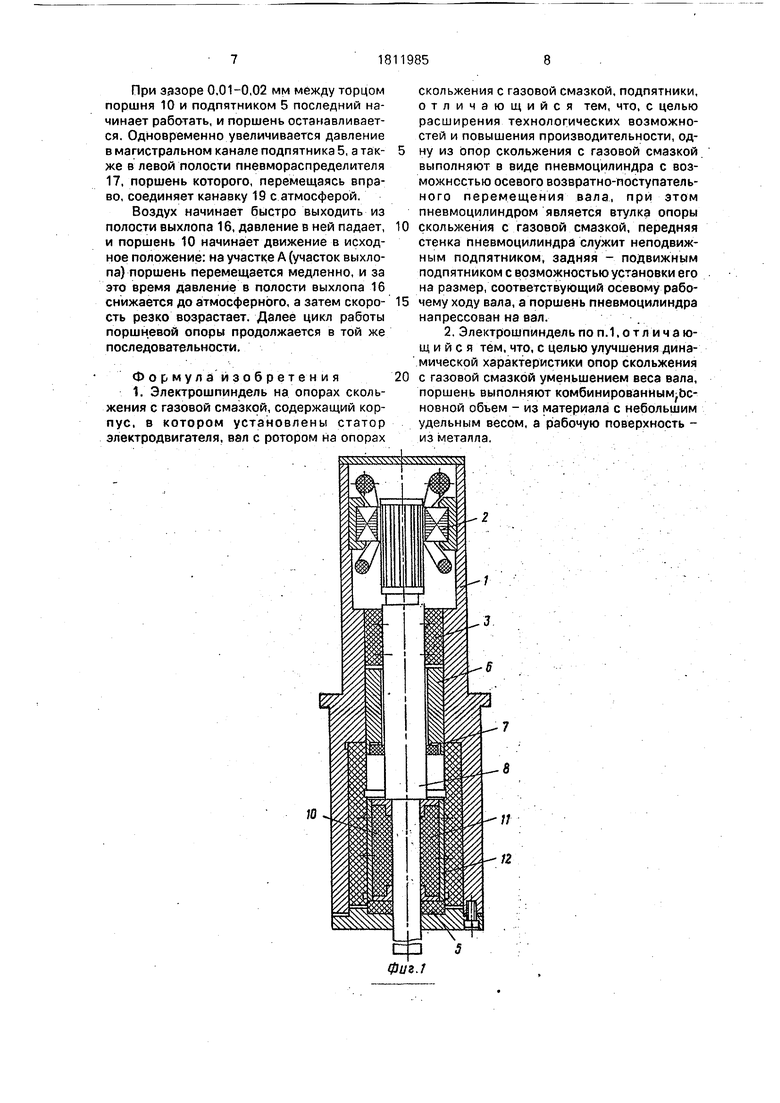

На фиг.1 - электрошпиндель на опорах с Тазовой смазкой; на фиг.2 - пневмосхема в крайнем рабочем положении поршня (вала); на фиг.З - пневмосхема в исходном положении поршня; на фиг.4 - пример использования электрошпинделя.

Электрошпиндель на опорах скольжения с гззовой смазкой содержит корпус 1, в котором установлены статор электродвигателя 2 с обмоткой, подшипник 3, подшипник 4, неподвижный подпятник 5, подвижный подпятник 6 с запрессованным кольцом 7, вал 8 с напрессованным поршнем 10, выполненным из комбинированного материала: основной объем - из материала 11 с небольшим удельным весом, а рабочая поверхность 12-из металла.

Пневмосистема управления поршневой опорой включает электромагнитный пнев- мораспределитель 13, соединяющий емкость 14 с давлением воздуха Ра через регулируемый дроссель 15 с полостью выхлопа 16; пневмораспределитель 17 с поршнем 9 и пружиной настройки 18, правая полость которого связана с полостью выхлопа 16, а левая - с магистралью неподвижного подпятника 5, средняя - с канавкой 19 и атмосферой; бесконтактный датчик 20, фиксирующий исходное положение поршня; ресивер 21 с давлением Pi, соединенный через дроссель 23 с канавкой 22 полости нагнетания 24, а через дроссель 25 и обратный клапан 26 - с полостью выхлопа 16; дроссель 27 магистрали питания смазочного зазора подшипника 4, дроссель 28 магистрали питания неподвижного подпятника 5.

Электрошпиндель 29 встраивается в станок для сверления плат и устанавливается непосредственно на траверсе 30 вертикального перемещения, которая кинематически через передачу винт-гайка качения 31 и упругую муфту 32 связана с электродвигателем 33 электропривода, управляемого системой ЧПУ. Станок снабжен столом 34 с продольно-поперечными направляющими, который кинематически связан через передачи винт-гайка качения 31 с двумя электродвигателями приводов подач

с ЧПУ. .

Электрошпиндель 29, установленный на станке, работает следующим образом. При пуске станка в автоматическом режиме

сначала отрабатывается подготовительный цикл: электрошпиндель 29 начинает работать после подачи воздуха в пневмосистему, при этом вал 8 с инструментом перемещается в исходное (верхнее) положение и только после этого приводится во вращение включением электродвигателя 2. Затем стол 34 продольно-поперечным, а траверса 30 со шпинделем вертикальным перемещением по соответствующим кинематическим цепям занимают исходные положения.

Окончание подготовительного цикла переходит в первый.технологический цикл; после одновременного отрабатывания столом 34 координаты (X, У) первого отверстия

и траверсой 30 с электрошпинделем 29 координаты Z - глубины сверления первого отверстия, вал 8с инструментом рабочей подачей производит сверление первого отверстия на определенную глубину, а затем

быстро возвращается в исходное положение. Последующие циклы происходят последовательно один за другим до завершения полной обработки платы.

Выше описана работа станка, когда сверление производится с большими и средними подачами. При сверлении с малыми подачами рабочее перемещение осуществляют траверсой 30 непосредственно от электропривода вертикальной подачи при силовом замыкании поршня 10 (вала 8) в крайнем нижнем положении. Таким образом, траверса 30, как в первом случае при установочном перемещении, так и во вто- ром при сверлении с малыми подачами, перемещается с высокими скоростями без перегрузки электропривода. Поэтому представляется возможным для повышения производительности станка на траверсе 30 устанавливать несколько электрошпинде- лей29.

. Настройку пневмосиетемы управления поршневой опорой осуществляют следующим образом. Регулировочной аппарату- рой (не показана) получают в емкости 21 давление воздуха Pi, в емкости 14 - Ра. причем PI Р2 Pd (Pd - давление в смазочном зазоре). Регулируемый дроссель 15 настраивают на расход воздуха, соответствующий рабочей подаче инструмента, дроссель 23 - быстрому перемещению поршня 10 в исходное положение, дроссель 25- на небольшой расход воздуха (подпитку) в полость выхлопа 16 для компенсации утечек в атмосферу, дроссель 27 - на расход и давление Pd воздуха в смазочном зазоре, дроссель 28 - на расход воздуха в неподвижный подпятник 5. Пневморасп- ределитель 17 настраивают пружиной 18 на перемещение его поршня влево до закры- тия канала выхода в атмосферу при определенном давлении в полости выхлопа 16, когда поршень 10 приближается к верхнему исходному положению. Подвижный, подпятник 6 устанавливают (механизм его переме- щения не показан) на определенное расстояние, соответствующее рабочему ходу вала 8 (поршня 10).

Поршневая опора работает следующим образом.

При отключении пневмосиетемы после выключения электродвигателя 2 и прекращения вращения вала 8 давление в полостях выхлопа 16 и нагнетания 24 снижается до атмосферного, и поршень 10 под деист- вием собственного веса опускается в крайнее нижнее положени на неподвижный подпятник 5.

При включении пневмосиетемы с по- следующим включением электродвигателя канал емкости 14 перекрывается пневмо- распределителем 13 (электромагнит в левую полость пн.евмораспределителя 17 и, сжимая пружину 18, перемещает его поршень вправо, соединяет канавку 19с атмосферой, а также поступает в рабочую полость неподвижного подпятника 5. Воздух из ресивера 21 через дроссель 23 попадает в полость нагнетания 24, а через дроссель 25 и /обратный клапан 26 - в полость выхлопа 16 (подпитка). Из магистрали через дроссель 27 воздух поступает в смазочный зазор подшипника 4.

В результате поршень 10 всплывает на воздухе и начинает перемещаться в исходное положение сначала медленно на участке торможения Б (воздух при этом в ограниченном количестве поступает через смазочный зазор подшипника 4 в полость камеры нагнетания 24 из ресивера 21). а затем быстро (воздух поступает в этот момент в полость камеры нагнетания 24 в большом количестве из ресивера 21 непосредственно через канавку 22). При этом воздух в полости нагнетания 24 сжимается благодаря подпитке из ресивера 21, несмотря на выход воздуха в атмосферу через смазочный зазор подшипника 4, канавку 19, распределитель 17, а также кольцевой зазор между валом 8 и подвижным подпятником 6.

При достижении определенного давления (меньшего чем Pi) поршень 9 распределителя 17 перемещается влево, перекрывая канал канавки 19 и воздействуя на бесконтактный датчик 20, который при срабатывании выдает команду на отработку координат X, У, Z. После этого скорость поршня 10 снижается, т.к. значительно возрастает поступление воздуха в полость камеры выхлопа 16, а выход его осуществляется только через кольцевой зазор между валом 8 и подвижным подпятником 6. При расстоянии между подпятником 6 и торцом поршня 10 равным 0,01 - 0,02 мм поршень останавливается.

После окончания отработки станком координат X, У и Z срабатывает пневморасп- ределитель 13, и воздух из емкости 14 под давлением Ра через регулируемый дроссель 15 поступает в полость выхлопа 16. Поршень 10 начинает перемещение с рабочей подачей к неподвижному подпятнику 5, осуществляя сверление платы. При этом воздух из полости нагнетания 24 перетекает в ре-. сивер 21.

В конце хода поршень перекрывает канавку 22, и его скорость резко падает из-за повышения давления в полости нагнетания 24. В дальнейшем на участке Б (участок торможения) скорость поршня определяется утечками воздуха через смазочный зззор: подшипника 4 и зазор между валом 8 и отверстием в подпятнике 5.

При зазоре 0,01-0,02 мм между торцом поршня 10 и подпятником 5 последний начинает работать, и поршень останавливается. Одновременно увеличивается давление в магистральном канале подпятника 5, а также в левой полости пневмораспределителя 17, поршень которого, перемещаясь вправо, соединяет канавку 19 с атмосферой.

Воздух начинает быстро выходить из полости выхлопа 16, давление в ней падает, и поршень 10 начинает движение в исходное положение: на участке А (участок выхлопа) поршень перемещается медленно, и за это время давление в полости выхлопа 16 снижается до атмосферного, а затем скорость резко возрастает. Далее цикл работы поршневой опоры продолжается в той же последовательности.

Формулайзобретения 1. Электрошпиндель на опорах скольжения с газовой смазкой, содержащий корпус, в котором установлены статор электродвигателя, вал с ротором на опорах

скольжения с газовой смазкой, подпятники, отличающийся тем, что, с целью расширения технологических возможностей и повышения производительности, одну из опор скольжения с газовой смазкой выполняют в виде пневмоцилиндра с возможностью осевого возвратно-поступательного перемещения вала, при этом пневмоцилиндром является втулка опоры

скольжения с газовой смазкой, передняя стенка пневмоцилиндра служит неподвижным подпятником, задняя - подвижным подпятником с возможностью установки его на размер, соответствующий осевому рабочему ходу вала, а поршень пневмоцилиндра напрессован на вал.

с газовой смазкой уменьшением веса вала, поршень выполняют комбинированным с- новной объем - из материала с небольшим удельным весом, а рабочую поверхность - из металла,

2В 30

J4

31

w

JWW

фигЛ

| Электрошпиндель с воздушными опорами для сверления и фрезерования печатных плат | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-04-30—Публикация

1990-05-15—Подача