со

G

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод запорной арматуры | 1980 |

|

SU934126A1 |

| АВТОМАТИЧЕСКИЙ ГИДРАВЛИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬ ПОТОКА ЖИДКОСТИ | 2007 |

|

RU2364079C1 |

| СИСТЕМА ПИТАНИЯ ДЛЯ ГАЗОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2048652C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИВОД САЯПИНА И ЭЛЕКТРОПНЕВМАТИЧЕСКОЕ УПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2131065C1 |

| Оросительная система | 1980 |

|

SU906453A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1995 |

|

RU2094685C1 |

| ИМПУЛЬСНОЕ ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 2015 |

|

RU2603211C2 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2236514C1 |

| СПОСОБ ПОСТРОЕНИЯ ПРИВОДА И ПРИВОД (ВАРИАНТЫ) | 2004 |

|

RU2289053C2 |

| РУЧНОЙ ПРИВОД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2013 |

|

RU2527225C1 |

Сущность изобретения; в трубопроводе на валу установлен запорный орган, содержащий гидропривод, управляющий кран, импульсный клапан, сообщающий соединительным каналом полость трубопровода с управляющим краном. На валу арматуры установлен толкатель, кинематически связанный с штоком импульсного клапана. В соединительном канале установлен нормально открытый клапан. Кинематическая связь толкатель с штоком клапана выполнена в виде поводка и двуплечего рычага, шар- нирно установленных на общей оси. На одном из плеч рычага враспор с проводком установлен регулируемый упор. 4 ил.

Изобретение относится арматурострое- нию.

Цель изобретения - повышение надежности.

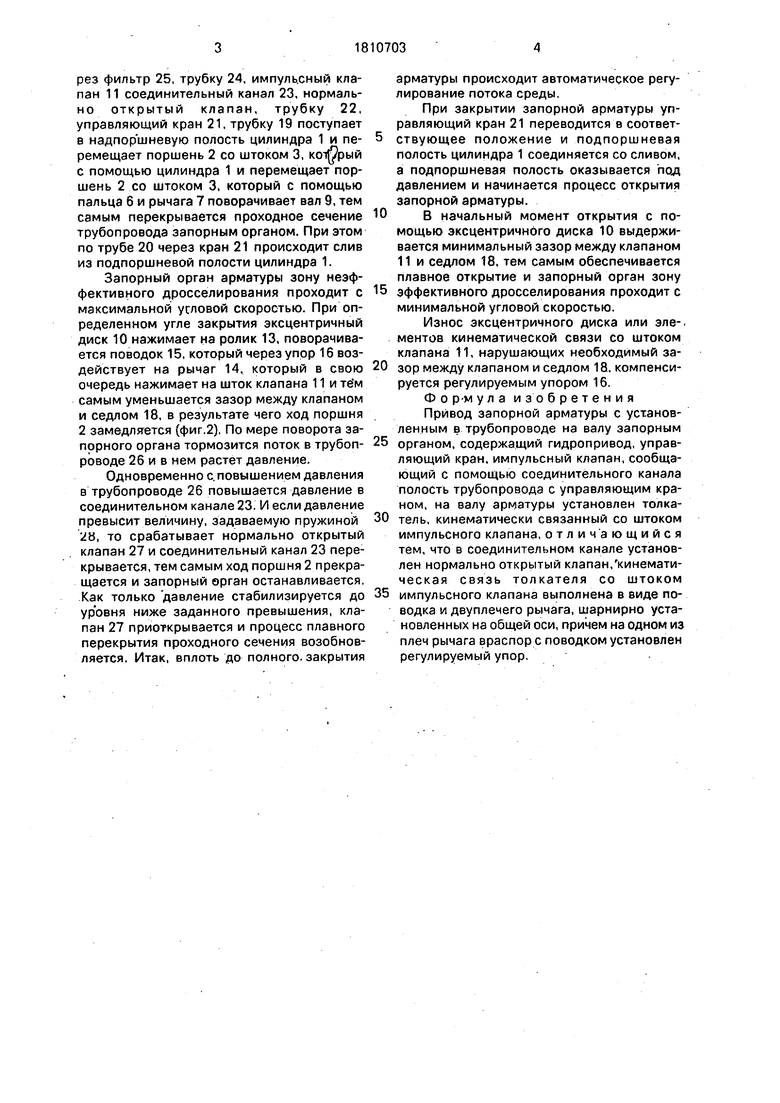

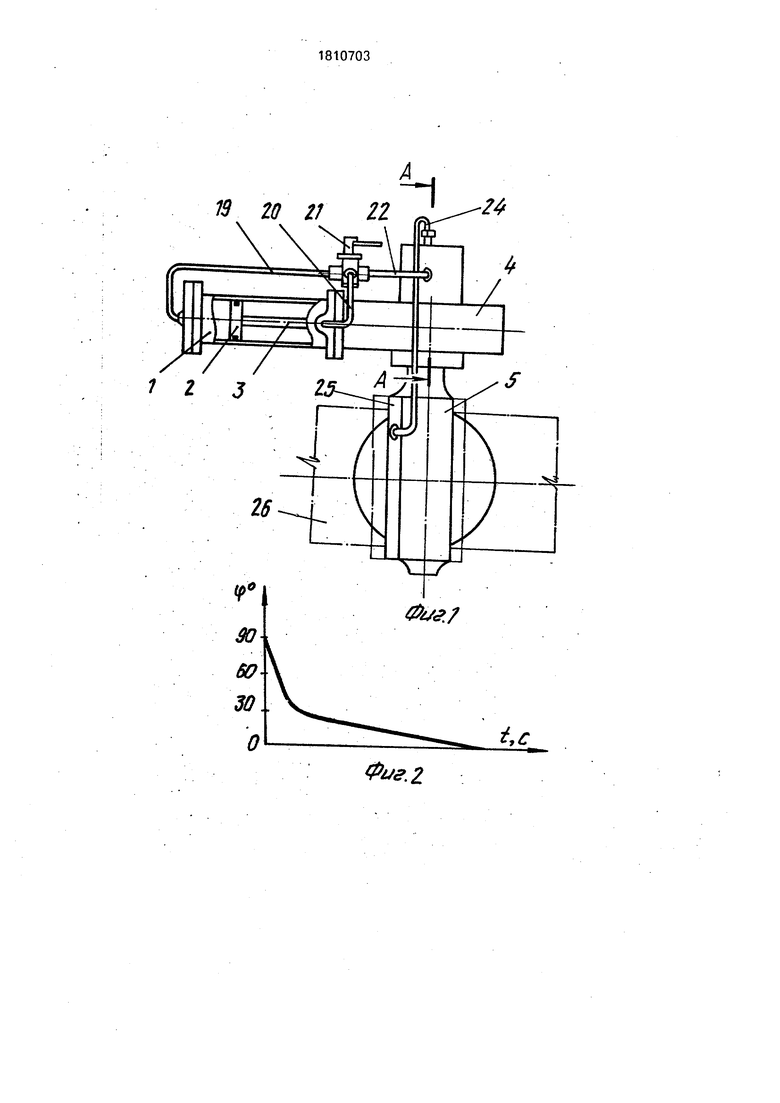

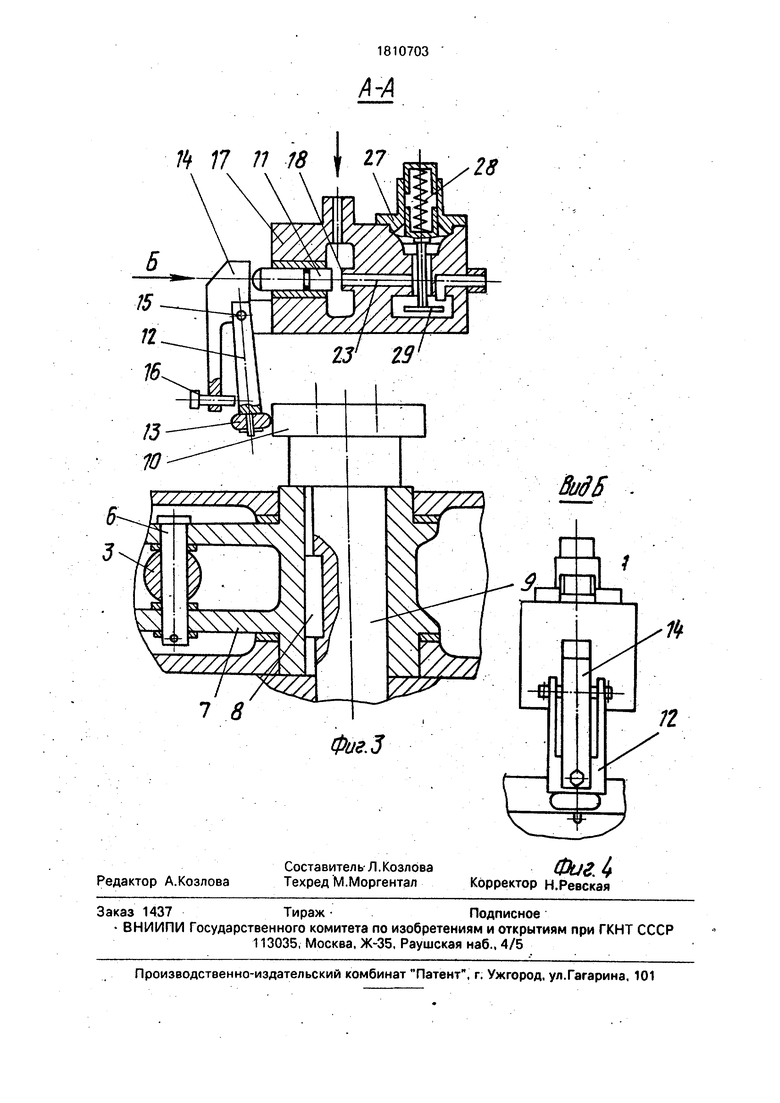

На фиг.1 показан предлагаемый привод, общий вид; на фиг.2 - график зависимости угла поворота запорного органа; на фиг.З - разрез А-А на фиг. 1; на фиг.4 - вид Б на фиг, 1.

Привод включает цилиндр 1, поршень 2 со штоком 3.

Цилиндр закреплен на корпусе 4, который устанавливается на корпус запорный арматуры 5.

Шток 3 с помощью пальца 6 шарнирно. связан с рычагом 7, который с помощью шпонки 8 соединен с валом 9.

На валу 9 закреплен толкатель в виде эксцентричногр диска 10, кинематически связанного со штоком импульсного клапана

11с помощью поводка 12 с роликом 13 и двухплечего рычага 14 шарнирно установленных на общей оси 15, на одном из плеч рычага враспор с поводком установлен регулируемый упор 16.

Клапан 11 заключен в корпусе 17с седлом 18.

Полости цилиндра 1 связаны трубками 19 и 20 с управляющим краном 21. Управляющий кран 21 сообщен с помощью трубки 22, соединительного канала 23, импульсного клапана, трубки 24 и фильтра 25 с полостью трубопровода 26.

В соединительном канале 23 установлен нормально открытый клапан 27 с регулируемой пружиной и запорным органом 90

Работает привод следующим образом. При повороте крана 21 на закрытие запорного органа транспортируемая среда че00

о

о

СО

рез фильтр 25, трубку 24, импульсный клапан 11 соединительный канал 23, нормально открытый клапан, трубку 22, управляющий кран 21. трубку 19 поступает в надпор шневую полость цилиндра 1 и пе- ремещает поршень 2 со штоком 3, который с помощью цилиндра 1 и перемещает поршень 2 со штоком 3. который с помощью пальца б и рычага 7 поворачивает вал 9, тем самым перекрывается проходное сечение трубопровода запорным органом. При этом по трубе 20 через кран 21 происходит слив из подпоршневой полости цилиндра 1.

Запорный орган арматуры зону неэффективного дросселирования проходит с максимальной угловой скоростью. При определенном угле закрытия эксцентричный диск 10 нажимает на ролик 13, поворачивается поводок 15, который через упор 16 воздействует на рычаг 14, который в свою очередь нажимает на шток клапана 11 и те м самым уменьшается зазор между клапаном и седлом 18. в результате чего ход поршня 2 замедляется (фиг.2), По мере поворота запорного органа тормозится поток в трубоп- роводе 26 и в нем растет давление.

Одновременно с. повышением давления в трубопроводе 26 повышается давление в соединительном канале 23. И если давление превысит величину, задаваемую пружиной 2В, то срабатывает нормально открытый клапан 27 и соединительный канал 23 перекрывается, тем самым ход поршня 2 прекращается и запорный орган останавливается. Как только давление стабилизируется до ур овня ниже заданного превышения, клапан 27 приоткрывается и процесс плавного перекрытия проходного сечения возобновляется. Итак, вплоть до полного, закрытия

арматуры происходит автоматическое регулирование потока среды.

При закрытии запорной арматуры управляющий кран 21 переводится в соответствующее положение и подпоршневая полость цилиндра 1 соединяется со сливом, а подпоршневая полость оказывается под давлением и начинается процесс открытия запорной арматуры.

В начальный момент открытия с помощью эксцентричного диска 10 выдерживается минимальный зазор между клапаном 11 и седлом 18, тем самым обеспечивается плавное открытие и запорный орган зону эффективного дросселирования проходит с минимальной угловой скоростью.

Износ эксцентричного диска или эле-, ментов кинематической связи со штоком клапана 11, нарушающих необходимый зазор между клапаном и седлом 18, компенсируется регулируемым упором 16.

Ф о р-м ула изобретения

Привод запорной арматуры с установленным в трубопроводе на валу запорным органом, содержащий гидропривод, управляющий кран, импульсный клапан, сообщающий с помощью соединительного канала полость трубопровода с управляющим краном, на валу арматуры установлен толкатель, кинематически связанный со штоком импульсного клапана, отличающийся тем, что в соединительном канале установлен нормально открытый клапан/кинематическая связь толкателя со штоком импульсного клапана выполнена в виде поводка и двуплечего рычага, шарнирно установленных на общей оси, причем на одном из плеч рычага враспор с поводком установлен регулируемый упор.

Фиг. Ј

| Устройство для безопасного переключения затворов гидравлических систем | 1975 |

|

SU573661A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Привод запорной арматуры | 1980 |

|

SU934126A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-15—Подача