Изобретение относится к области строительства магистральных .трубопроводов и может быть использовано при сооружении подземных трубопроводов из труб с заводской изоляцией методом контактной стыковой сварки отдельных труб или трубных секций в непрерывную нитку трубопровода с применением комплекса машин и механизмов для контактной стыковой сварки труб оплавлением.

Целью изобретения является повышение производительности труда и качества трубопровода путем обеспечения возможности применения для сварки стыков труб уложенных на проектную отметку в траншею комплекса машин и механизмов для контактной стыковой сварки труб оплавлением и создание безопасных условий для работы в траншее персоналу сварочно-мон- тажного комплекса, а также обеспечение возможности передислокации строительной техники с одной стороны отрытой траншеи на другую.

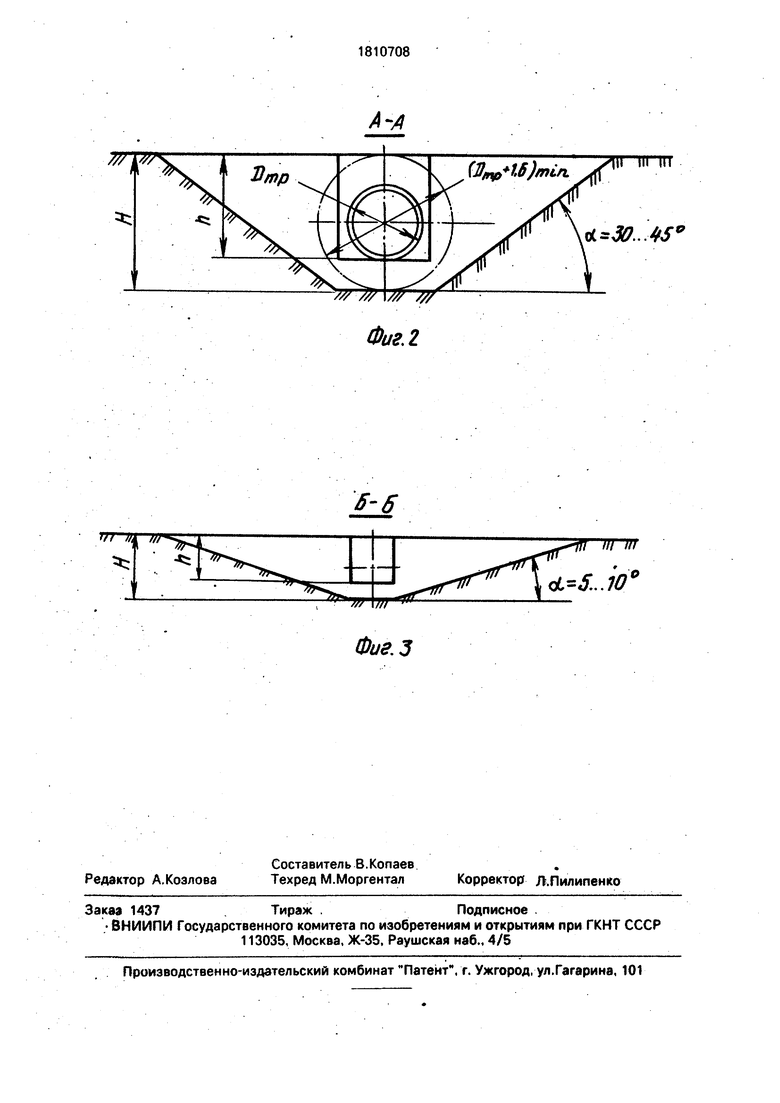

Нафиг.1 изображена схема сооружения подземного трубопровода из труб с заводской изоляцией сваркой в плане (технологическая последовательность операций); на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг. 1.

Способ сооружения трубопровода осуществляется в следующей последовательности. Вначале выполняют планировку трассы (см.поз-1 на фиг.1). При этом планируют полосу отвода, сооружают вдоль трас00

о VI

о

00

совую дорогу и подъезды к ней, выполняют другие работы в зависимости от рельефа местности. Затем развозят изолированные в заводских условиях трубные секции длиной 36 метров и раскладывают их на лежках вдоль трассы. После этого с помощью экскаваторов (например, типа ЭТР 254-02) разрабатывают траншею полного профиля, поз.2. Затем разрабатывают стенки траншеи симметрично и. перпендикулярно оси траншеи с уклоном к оси траншеи в зонах будущих стыков трубных секций, поз.З. При этом ширину разрабатываемых участков В принимают равной В . b + 1(м). Так как Ь максимальная ширина механизма, выполняющего технологические операции после сварки стыка, а это в данном случае агрегат для снятия наружного грата АНГ 141, имеющий ширину рабочего органа устанавливаемого на обрабатываемый стык, равную 1 метру, то В 1 + 1 2 метра. Угол наклона стенок разрабатываемого участка принимают равным « 30-45°. Более пологими стенки выполнять нельзя, так как разрабатываемый участок недопустимо расширится, что создаст препятствие для прохождения трубоукладчика, несущего на крюке своей грузовой стрелы агрегат для снятия наружного грата АНГ 141. Максимальный вылет крюка, например у трубоукладчика ТГ 502, равен 7,5 метра. Наклон стенок разрабатываемого участка больше 45° создаст неудобства для входа и выхода в зону стыка обслуживающего персонала. Глубину разрабатываемого участка в зоне основания траншеи Н выполняют на 0,8 метра больше глубины траншеи h для обеспечения прохода рабочих органов механизмов, выполняющих технологические операции после сварки стыка (см.фиг.2, сечение по А-А на фиг.1). Для обеспечения передислокации строительной техники с одной стороны открытой траншеи на другую, через каждый километр трассы один из разрабатываемых перпендикулярно оси траншеи участок выполняют с наклоном стенок к горизонтальной плоскости равным от 5° до 10° (см.фиг.3, сечение по Б-Б на фиг.1), Затем выполняют.операцию укладки изолированной трубной секции на проектную отметку на Дно траншеи, поз.4, стыкуют и сваривают ее с помощью передвижного комплекса машин и механизмов Север-1 со сваренной ранее ниткой трубопровода, поз.5. Затем перемещают сварочную маши- ну.с внутренним гратоснимателем на следу- ющий стык, одновременно удаляя внутренний грат. На ранее сваренных сты- . ках, поз.6, 7 и 8 в это время выполняют

соответственно удаление наружного грата, контроль качества стыка и изоляцию участка трубопровода у сваренного стыка с помощью механизмов и устройств , размещаемых в разработанных ранее перпендикулярно и симметрично оси траншеи участках. После завершения всех операций машины и механизмы передвижного комплекса Север-1 перемещают на шаг

вперед и процесс повторяется. За передвижным сварочно-монтажным комплексом Север-1 выполняют засыпку траншеи, поз.9. Испытание готового трубопровода выполняют после завершения всех строительно-монтажных работ протяженными участками. Использование предложенного способа сооружения подземного трубопровода из труб с заводской изоляцией сваркой обеспечивает по сравнению с существующими способами следующие преимущества: повышение производительности труда и качества трубопровода за счет обеспечения возможности использования передвижного комплекса машин и механизмов для электроконтактной стыковой сварки труб, уложенных на проектную отметку на дно траншеи, исключения ручной дуговой сварки неповоротных стыков, замены ее высокопроизводительной электроконтактной сваркой оплавлением

стыков труб в траншее; создание безопасных условий для работы в траншее персоналу, обслуживающему , машины и механизмы передвижного сварочного комплекса. - Формула изобретения

1. Способ сооружения подземного трубопровода из труб с заводской изоляцией, заключающийся в планировке трассы, раз- работке траншеи, укладке на ее дно изолированных труб или трубных секций,

последовательной их стыковке и сварке с

трубопроводом, контроле стыков, из изоляции, засыпке траншеи и испытании трубопровода, причем в зоне сварных швов симметрично относительно них по обеим

сторонам траншеи и перпендикулярно ей разрабатывают приямки глубиной, превышающей глубину траншеи, отличающийся тем, что приямки выполняют с уклоном к оси траншеи и шириной, превышающей

наибольшую ширину технологического оборудования не менее чем на 1 м, при этом боковые стенки приямков имеют наклон в 30-45°, а глубина приямков в зоне основания траншеи превышает ее глубину не менее, чем на 0,8 м,

2. Способ по п,1, отличающийся тем, что через каждый 1 км траншеи выполняют приямок с наклоном его стенок к горизонтальной плоскости под углом 5-10°.

I -гпф

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТИ И/ИЛИ ЖИДКИХ НЕФТЕПРОДУКТОВ, И/ИЛИ ГАЗОКОНДЕНСАТОВ, И СПОСОБ ЭКСПЛУАТАЦИИ, РЕМОНТА, И/ИЛИ РЕКОНСТРУКЦИИ, И/ИЛИ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДОВ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТИ, И/ИЛИ ЖИДКИХ НЕФТЕПРОДУКТОВ, И/ИЛИ ГАЗОКОНДЕНСАТОВ | 1995 |

|

RU2065116C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ГАЗОПРОВОДОВ И/ИЛИ ГАЗОКОНДЕНСАТОПРОВОДОВ, ИХ ИНЖЕНЕРНОГО ОБУСТРОЙСТВА И КОМПЛЕКСА ОБЪЕКТОВ ПО ДОБЫЧЕ И ТРАНСПОРТИРОВКЕ ГАЗА И СПОСОБ ЭКСПЛУАТАЦИИ И/ИЛИ РЕМОНТА, И/ИЛИ РЕКОНСТРУКЦИИ, И/ИЛИ ВОССТАНОВЛЕНИЯ ГАЗОПРОВОДОВ, И/ИЛИ ГАЗОКОНДЕНСАТОПРОВОДОВ И ИХ ИНЖЕНЕРНОГО ОБУСТРОЙСТВА | 1995 |

|

RU2053432C1 |

| СПОСОБ ПРОКЛАДКИ ПОДЗЕМНОГО ТРУБОПРОВОДА, МАШИНА И БУРОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ББП-2) | 2006 |

|

RU2322629C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ СВАРКИ МОРСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2544620C2 |

| Сварочный комплекс | 1979 |

|

SU904244A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА, ИСКЛЮЧАЮЩИЙ УСЛОВИЯ ВОЗНИКНОВЕНИЯ И ПРОТЕКАНИЯ КОРРОЗИОННЫХ ПРОЦЕССОВ, ОБЕСПЕЧИВАЮЩИЙ ПОИСК И ОБНАРУЖЕНИЕ УТЕЧЕК ПРИ ЭКСПЛУАТАЦИИ | 1998 |

|

RU2134836C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Способ сооружения трубопровода из металлических труб | 1980 |

|

SU877204A1 |

| СПОСОБ РЕМОНТА ПРОВИСАЮЩЕГО ИЛИ РАЗМЫТОГО УЧАСТКА ТРУБОПРОВОДА | 2004 |

|

RU2285186C2 |

Сущность изобретения: планируют трассу, разрабатывают траншею. Укладывают на дно. траншеи изолированные трубы или трубные секции, последовательно их стыкуют и сваривают с трубопроводом. Контролируют их стыки, изолируют, засыпают траншею и испытывают трубопровод. В зоне сварных швов симметрично относительно них по обеим сторонам траншеи и перпендикулярно ей разрабатывают приямки глубиной, превышающей глубину траншеи. Приямки выполняют с уклоном к оси траншеи и шириной, превышающей наибольшую ширину технологического оборудования не менее, чем на 1 м. Боковые стенки приямков имеют наклон 30-45°. Глубина приямков в зоне основания превышает ее глубину не менее, чем на 0,8 м. Через каждый километр траншеи выполняют приямок с наклоном его стенок к горизонтальной плоскости под углом 5-10°. 1 з.п.ф-лы. 3 ил. ел

Ј О r- о

5

h

Ит

a

т Ј Ј г i

U5

Фиг. 2

6-5

Фиг.З

| Бородин И.В | |||

| Технология строительного производства, М.: Госиздательство по строительству, архитектуре и строительным материалам, 1958, с.363, 368, 374, 384, 393. |

Авторы

Даты

1993-04-23—Публикация

1991-05-31—Подача