Изобретение относится к области неразрушающих методов контроля качества металлических изделий, в частности к выявлению дефектов типа трещин, непроваров и окисных плен, ультразвуковым методом в сварных соединениях, и может найти широкое применение в различных областях машиностроения.

Известны способы [1] изготовления эталонов с искусственными дефектами для наладки, градуировки и установления чувствительности электромагнитных дифференциальных приборов, включающие механические методы обработки путем нанесения поверхностных продольно, поперечно и произвольно ориентированных рисок на трубу фрезерованием, резанием, выпиливанием, сверлением, долблением, электроискровой обработкой, при которой искра, возникающая между электродом из латунной фольги и обрабатываемой трубой в трансформаторном масле или керосине, прожигает в трубе полость, при этом ее длина и ширина равны длине и ширине электрода, электрохимическое травление на поверхности труб рисок различной ориентации, раковин и трещин интеркристаллитной коррозии, обработку, основанную на применении фокусированных потоков излучений, обладающих высокой энергией.

Однако все эти методы имеют недостатки:

- предлагаемые методы относятся к изготовлению эталонов для настройки порога чувствительности электромагнитных дифференциальных дефектоскопов;

- изготавливаемые эталоны предназначены для настройки порога чувствительности дефектоскопов при контроле труб;

- эталоны изготавливаются из отрезков труб и для настройки ультразвуковых дефектоскопов для контроля продольных и кольцевых сварных соединений не могут быть использованы;

- искусственные дефекты, имитирующие трещины, волосовины, риски, раковины, плены, выполняются на поверхности трубы в соответствии с техническими условиями на контролируемые трубы;

- искусственные отражатели, выполняемые любой конфигурации и на любую глубину, требуют использования дорогостоящего оборудования, например мощных квантовых оптических генераторов;

- ни один из предлагаемых способов не позволяет изготовить образцы с имитаторами плоских дефектов в виде окисных плен или непроваров одинакового размера, распределенных в плоскости поперечного сечения с равномерным шагом по глубине залегания, для эталонирования ультразвуковых дефектоскопов.

Известен также способ изготовления образцов [2], включающий создание с помощью механической обработки нарушения сплошности, приложение к образцу осевой нагрузки в направлении, перпендикулярном оси дефекта, для получения дефектов заданной геометрии и ориентации, чистовую механическую обработку поверхности в зоне дефекта.

Способ [2] имеет явные преимущества перед способами [1], заключающиеся в том, что позволяет создавать искусственные дефекты заданных размеров, геометрии, ориентации и с отражательными способностями ультразвуковых колебаний, близкими к отражательным способностям естественных дефектов типа трещин.

Однако способ [2] несмотря на преимущества имеет свои недостатки:

- для получения вышеуказанных искусственных дефектов требуются мощные прессы, которыми обеспечено далеко не каждое предприятие;

- способ не позволяет получить образцы с искусственными дефектами одного размера в виде сквозных узких пазов, расположенных цепочкой с равномерным шагом по глубине образца, в плоскости, перпендикулярной поверхности ввода-приема ультразвуковых колебаний, или под углом к этой поверхности.

Однако несмотря на имеющиеся недостатки способ [2] является наиболее близким аналогом предлагаемого изобретения по получаемым при изготовлении образцов искусственным дефектам: заданных размеров, заданной ориентации. Поэтому этот способ принимается за прототип.

Задачей настоящего изобретения является исключение недостатков аналога и прототипа, создание способа изготовления образцов в виде параллелепипедов, позволяющего получать искусственные дефекты в виде сквозных узких пазов заданного размера, с заданной глубиной залегания в плоскостях, перпендикулярных плоскости ввода-приема ультразвуковых колебаний и оси параллелепипеда.

Поставленная задача решается следующим образом:

- механической обработкой путем фрезерования получают заготовку образца в виде параллелепипеда из обрезка плиты, поковки, прутка и так далее;

- с помощью мерительного инструмента, керна и чертилки осуществляют разметку плоских искусственных дефектов и технологических сквозных цилиндрических отверстий на одной из боковых граней заготовки образца в виде параллелепипеда;

- механической обработкой путем сверления со стороны грани образца, на которой проведена разметка искусственных плоских дефектов, выполняют технологические сквозные цилиндрические отверстия диаметром 0,5…1,0 мм;

- в цилиндрические отверстия поочередно вводят тонкую металлическую проволоку, натягивают ее, помещают заготовку в воду или керосин и электроэрозионной обработкой последовательно, один за другим, выполняют искусственные дефекты в виде плоских сквозных пазов в соответствии с разметкой.

Сущность изобретения поясняется графическими материалами, представленными на фиг.1-4, где:

на фиг.1 представлена заготовка образца после механической обработки фрезерованием;

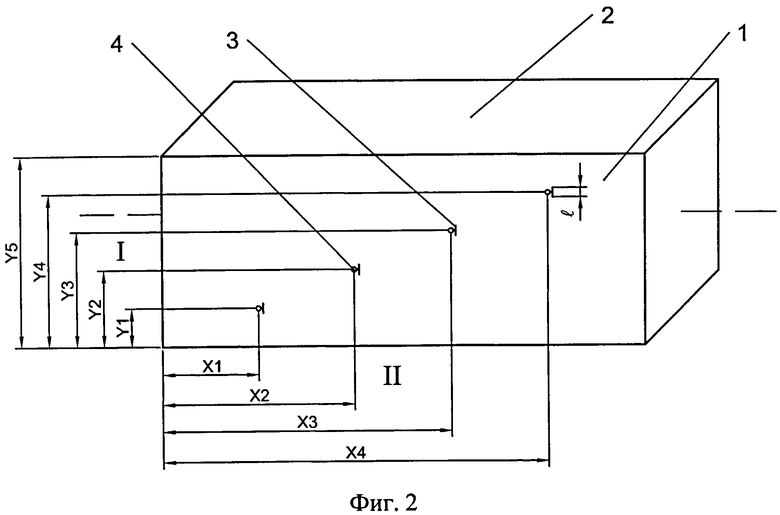

на фиг.2 показана разметка искусственных дефектов и технологических отверстий на заготовке образца;

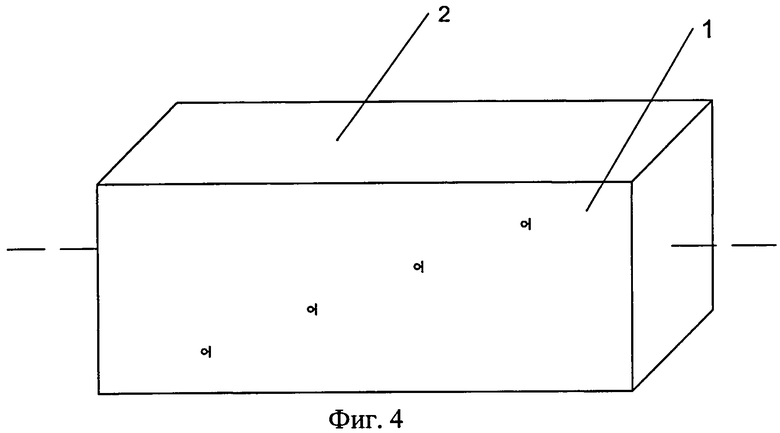

на фиг.3 показано выполнение искусственных отражателей;

на фиг.4 представлен готовый образец.

На фиг.1 представлена заготовка после завершения механической обработки фрезерованием в виде вытянутого вдоль одной из осей прямоугольного параллелепипеда 1, рабочая грань 2 которого обработана с чистотой поверхности не хуже Ra 2,5. Со стороны рабочей грани 2 при настройке дефектоскопической аппаратуры осуществляется ввод-прием ультразвуковых колебаний.

На фиг.2 показана разметка искусственных дефектов 3 в виде вертикальных черточек и кернений технологических сквозных цилиндрических отверстий 4 в виде кернений. Координаты цилиндрических отверстий 4 относительно базовых граней обозначены буквами Х и Y.

На фиг.3 представлена заготовка образца 1 в процессе выполнения технологических сквозных цилиндрических отверстий 4 и искусственных дефектов 3 в виде узких пазов. Цилиндрические отверстия 4 выполняются механической обработкой сверлением, при этом добиваются выполнения их минимального диаметра: 0,5…1,0 мм. Искусственные дефекты 3 выполняют с помощью специальной рамки, включающей электроды 5, основание 6, в котором жестко закреплены электроды 5, проволочку 7, натягиваемую между электродами 5 и пропускаемую в их отверстия, соосно расположенные в нижних концах (на фиг.3 не показаны). В верхние отверстия (на фиг.3 не показаны) электродов 5 вводят концы проводов 9 и зажимают винтами 8. Проводами 9 подключают электроды 5 к контакту «-» электроэрозионной установки 10, контакт «+» установки 10 подключают к корпусу ванны. Одновременно установка 10 кинематически связана с основанием 6 указанной рамки.

Изготовление образцов по предлагаемому способу осуществляют следующим образом. Используют отходы (остатки) плит, прутков, штамповок, поковок и других полуфабрикатов после их механической обработки резанием, фрезерованием при изготовлении из них необходимых деталей из материала с одинаковыми или близкими акустическими свойствами к материалам, из которых изготавливают подлежащие ультразвуковому контролю изделия. Исходный материал, описанный выше, подвергают механической обработке фрезерованием для получения заготовки образца 1 (фиг.1) в виде вытянутого вдоль одной из осей параллелепипеда, при этом рабочую грань 2, которую впоследствии используют для ввода-приема ультразвуковых колебаний в образце 1, обрабатывают с чистотой поверхности не хуже Ra 2,5.

Затем на одной из боковых поверхностей (см. фиг.2) заготовки образца 1 с помощью мерительного инструмента, керна, молотка и чертилки проводят разметку искусственных дефектов 3 в виде черточек высотой от 5 до 20 диаметров инструмента (проволочки 7 диаметром, например, 0,1 мм) на заданной глубине залегания относительно рабочей грани 2. Разметку технологических отверстий 4 выполняют штангенциркулем и керном. С помощью керна и молотка отмечают положение осей сквозных отверстий 4. Буквами Х и Y обозначены координаты осей сквозных отверстий 4 относительно базовых граней (передней I и нижней II) заготовки образца 1. Длина черточек 3 соответствует ширине будущих искусственных дефектов в виде узких пазов и, поскольку она одинакова для всех пазов на фиг.2, обозначена буквой l.

После разметки искусственных дефектов 3 и технологических сквозных отверстий 4 осуществляют их выполнение. Технологические отверстия 4 получают последовательно одно за другим механической обработкой сверлением по разметке, сделанной кернением. Искусственные дефекты 3 выполняют в следующей последовательности: заготовку образца 1 вставляют в рамку 6, в отверстие 4, например первое слева (фиг.3), вводят проволочку 7 диаметром, например, 0,1 мм. Один ее конец вводят в паз нижнего зажима одного электрода 5 и натягивают, чтобы проволочка 7 не провисала, и вводят в паз второго электрода 5, проволочку 7 натягивают с помощью двух катушек (на фиг.3 не показаны) - на одну катушку с помощью электродвигателя проволочку наматывают, другую катушку придерживают, в результате проволочка 7 натягивается. Заготовку образца 1 с рамкой 9 помещают на дно ванны с водой или керосином (на фиг.3 не показана), так чтобы осуществлялся электрический контакт с ванной. В верхних пазах электродов 5 винтами 8 зажимают провода 9, соединяющие рамку 6 с контактом «-» электроэрозионной установки 10, а контакт «+» установки 10 соединяют с ванной. На установке 10 набирают необходимую программу перемещения рамки 6, подают ток на электроды 5, включают привод рамки 6 и программу ее перемещения. В процессе электроэрозионной обработки паза 3 образца 1 рамка 6 с проволочкой 7 смещается вначале горизонтально (траектория движения проволочки показана стрелками на выносном элементе I фиг.3), по разметке, до вертикальной черточки разметки паза 3, затем вдоль черточки вертикально вниз до конца черточки, после чего ток на электродах 5 отключается. Рамка 6 с проволочкой 7 поднимается до горизонтальной прорези от отверстия 4. Когда проволока дойдет до горизонтального паза, ток на электродах 5 включается и электроэрозионная обработка продолжится до верхнего конца черточки 3, после чего установка по программе отключается. Искусственный дефект 3 в виде узкого сквозного паза высотой от 5 до 20 диаметров инструмента выполнен. Использованную проволочку 7 отрезают, вынимают ее из полученного паза 3, рамку 6 смещают на следующее сквозное отверстие 4, где повторяют все предыдущие операции по выполнению первого искусственного дефекта 3 в виде сквозного узкого паза высотой от 5 до 20 диаметров инструмента электроэрозионной обработкой. Аналогично выполняют все остальные искусственные дефекты 3, размеченные на заготовке образца 1, согласно фиг.2. На фиг.4 показан полностью готовый образец, который может быть использован для настройки и градуировки ультразвуковых дефектоскопов при ультразвуковом контроле качества сварных соединений, заготовок и полуфабрикатов эхо-импульсным, зеркально-теневым, дельта-методом, а также комбинированными методами.

Таким образом, предлагаемый способ позволяет изготавливать образцы с искусственными дефектами в виде узких сквозных пазов, имитирующих дефекты типа трещин, окисных плен и непроваров заданного малого размера, глубины залегания и расстояния между ними, что позволяет обеспечивать повторяемость характеристик искусственных дефектов для точной настройки порога чувствительности ультразвуковых дефектоскопов и их градуировки по глубине залегания дефектов и по величине расстояний между ними по глубине.

Технический результат способа, заключающийся в получении образцов в форме параллелепипеда с искусственными дефектами в виде узких сквозных пазов, лежащих на заданной глубине и в плоскостях, перпендикулярных плоскости ввода-приема ультразвуковых колебаний и оси параллелепипеда, достигается тем, что в отличие от прототипа, включающего создание с помощью механической обработки нарушения сплошности образца, чистовую обработку поверхности в зоне дефекта, используются механическая обработка для выполнения в образце технологических сквозных отверстий диаметром от 0,5 мм до 1,0 мм, перпендикулярных продольной оси образца и параллельных его рабочей поверхности, последующее введение в них обрабатывающего инструмента, применение электроэрозионной обработки для выполнения этим обрабатывающим инструментом узких сквозных пазов, параллельно сквозным технологическим отверстиям, высотой от 5 до 20 диаметров инструмента.

Источники информации

1. Е.А. Любынский, О.А. Чикалова «Методика изготовления эталонов для контроля качества труб». УДК 620. 17a И-73. Труды НИИИН вып.3, с.17-21, М.: НИИИН, 1970 г.

2. Патент РФ №1046672, кл. G01N, «Способ изготовления образцов с дефектами», опубликован 07.10.1983 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЧЕХЛОВЫХ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2006 |

|

RU2317866C2 |

| ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1993 |

|

RU2057333C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Способ изготовления образца с дефектом типа трещина | 1988 |

|

SU1562835A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Контрольный образец для дефектоскопов | 1989 |

|

SU1693522A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2021 |

|

RU2773060C1 |

| Способ изготовления глубоких отверстий малых диаметров с повышенными точностными характеристиками в корпусных деталях, изготовляемых из деформируемых материалов | 2020 |

|

RU2751934C1 |

| Способ изготовления контрольных образцов для неразрушающего контроля изделий из полимерных композиционных материалов | 2024 |

|

RU2839535C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

Использование: для изготовления образцов для настройки дефектоскопической аппаратуры. Сущность изобретения заключается в том, что изготавливают эталонные образцы в форме параллелепипеда с искусственными дефектами для градуировки и установки порога чувствительности ультразвуковых дефектоскопов, при этом выполняют в образце технологические сквозные отверстия диаметром от 0,5 мм до 1,0 мм, перпендикулярные продольной оси образца и параллельные его рабочей поверхности, затем вводят в них обрабатывающий инструмент, после чего применяют электроэрозионную обработку для выполнения этим обрабатывающим инструментом узких сквозных пазов, параллельно сквозным технологическим отверстиям, высотой от 5 до 20 диаметров инструмента. Технический результат: обеспечение возможности получать искусственные дефекты в виде сквозных узких пазов заданного размера, с заданной глубиной залегания в плоскостях, перпендикулярных плоскости ввода-приема ультразвуковых колебаний и оси параллелепипеда. 4 ил.

Способ изготовления эталонных образцов в форме параллелепипеда с искусственными дефектами для градуировки и установки порога чувствительности ультразвуковых дефектоскопов, включающий выполнение в образце технологических сквозных отверстий диаметром от 0,5 мм до 1,0 мм, перпендикулярных продольной оси образца и параллельных его рабочей поверхности, последующее введение в них обрабатывающего инструмента, применение электроэрозионной обработки для выполнения этим обрабатывающим инструментом узких сквозных пазов, параллельно сквозным технологическим отверстиям, высотой от 5 до 20 диаметров инструмента.

| Способ изготовления образцов с дефектами | 1979 |

|

SU1046672A1 |

| УСРОЙСТВО ДЛЯ НАСТРОЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ - ДЕФЕКТОСКОПОВ | 2005 |

|

RU2310838C2 |

| ОБРАЗЕЦ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2235987C1 |

| JP 11072485A, 16.03.1999 | |||

| JPH 11326296A, 26.11.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМА | 1996 |

|

RU2167860C2 |

Авторы

Даты

2015-01-10—Публикация

2012-12-03—Подача