Изобретение относится к способам получения пенополиизоциануратуретанов, использующихся в строительстве, судостроении, машиностроении, авиации, холодильной технике и в других отраслях промышленности для получения высокоэффективной теплоизоляции.

Цель изобретения улучшение отверждения пенопласта и снижение его усадки путем уменьшения влияния содержащихся в исходном сырье примесей кислотного характера.

При этом в качестве соединений, содержащих кислотные примеси могут выступать полиизоцианаты с повышенным содержанием НСl и гидролизуемого хлора, простые и сложные полиэфиры с повышенным кислотным числом, а также смесь гидроксилсодержащих соединений, пеностабилизатора, антипирена и других добавок, имеющая повышенное кислотное число.

Согласно изобретению в качестве полиизоцианата используют "сырой" дифенилметандиизоцианат, толуилендиизоцианат, нафтилендиизоцианат, полиизоцианаты на основе кубовых остатков от производства поли- и диизоцианатов и другие соединения с концевыми NCО-группами или их смеси, в том числе с повышенным содержанием НСl и гидролизуемого хлора.

В качестве гидроксилсодержащих соединений используют низкомолекулярные диолы и триолы, например, этилен-, диэтилен-, триэтиленгликоли, пропилен- и дипропиленгликоли, глицерин, триметилолпропан и так далее, простые полиэфиры на основе окисей алкиленов и различных стартовых веществ, таких как вода, этилен- и диэтиленгликоли, пропиленгликоль, глицерин, триметилолпропан, ксилит, сахароза, этилендиамина, диэтилентриамина, триэтаноламина, аммиака и так далее с функциональностью 2-8 и со средней мол.м. 200-6000; сложные полиэфиры на основе малеиновой, фумаровой, адипиновой, фталевой, себациновой и других поликислот и низкомолекулярных диолов и полиолов; сложные и простые полиэфиры на основе кубовых остатков от производства фталевой и себациновой кислот, диметилтерефталата, дифенилолпропана, фурфурилового спирта и тетрагидрофурана, на основе отходов производства полиэтилентерефталата, а также на основе талового и касторового масел. Наибольший эффект данного изобретения достигается при использовании полиэфиров с повышенной кислотностью (с повышенным кислотным числом).

В качестве антипиренов могут быть использованы фосфор- и галогенсодержащие аддитивные и реакционноспособные антипирены, например диметилметилфосфонат, трис-(дибромпропил)фосфат, трихлорэтилфосфат, трихлорпропилфосфат и т.п. Гидроксилсодержащие соединения на основе различных фосфорсодержащих кислот, фосфинов, галогенгидридов фосфора, тетрабромфталевого ангидрида, хлорэндикового ангидрида, дибромнеопентилгликоля, тетрабромдифенилолпропана, дибромбутендиола, эпихлоргидрина и т.д.

Наиболее существенным оказалось применение данного изобретения при использовании различных антипиренов, отличающихся низкой гидролитической стабильностью, повышенной кислотностью.

В качестве катализаторов могут быть использованы катализаторы циклотримеризации изоцианатных групп, например карбоксилаты щелочных и щелочно-земельных металлов, производные четвертичного аммониевого основания, основания Минниха, проиводные сим-гексагидротриазина и так далее, комбинации указанных катализаторов друг с другом, а также с типичными катализаторами уретанообразования (третичные амины, оловоорганические соединения, нитриты щелочных металлов и т.п.) и различными регуляторами процесса полимеризции изоцианатов (соединения с простой эфирной связью в цепи, вода и т.п.).

В качестве поверхностно-активного вещества (ПАВ) могут быть использованы известные типы соединений блоксополимеры полиалкиленполисилоксаны, ПАВ органического типа и их смеси.

В качестве вспенивающего агента могут быть использованы Н2О, СО2, а также фтор-, хлорсодержащие углеводороды.

Для повышения огнестойкости в композицию могут быть введены также известные тонкодисперсные неорганические и органические наполнители, такие как СаСО3, MgCO3, SiO2, Al(OH)3, NH4Cl, (NH4)2SO4, BaSO4, меламин, поливинилхлорид и т.д.

Указанный способ позволяет также перерабатывать полиольные компоненты типа А (смесь полиолов с вспенивающим агентом и другими добавками), которые в процессе длительного хранения в результате протекающих в компоненте процессов гидролиза имеют повышенную кислотность и частично теряют активность.

Использование данного изобретения позволяет перерабатывать методами заливки и напыления различные композиции, содержащие соединения с повышенной кислотностью, переработка которых традиционными способами или невозможна, или связана с низкой производительностью и ухудшением качества изделий. Способ отличается универсальностью и особенно пригоден для непрерывных и периодических процессов получения сэндвич-панелей.

Изобретение иллюстрируется примерами 1-13. Примеры 1-8 иллюстрируют существенное улучшение отверждения пенопласта и снижение его усадки при использовании данного изобретения по сравнению с прототипом (примеры с прототипом даны в скобках) при наличии в композиции примесей кислотного характера. Содержание примесей характеризуется значениями содержания НСl и гидролизуемого хлора в случае полиизоцианата и кислотного числа в случае гидроксилсодержащих соединений. Примеры 1-2 иллюстрируют случай, когда в качестве источника кислотных примесей выступает полиизоцианат с повышенным содержанием НСl и гидролизуемого хлора.

П р и м е р 1. Для вспенивания используют композицию следующего состава, мас. ч. Сложный полиэфир на основе фталевого ангидрида и диэтиленгликоля (гидроксильное число 220 мг КОН/г) 20,0 Три-(β-хлорпропил)фосфат 10,0 Трифтордихлорэтан 14,0 20%-ный раствор уксусного калия в диэтиленгликоле 4,0 КЭП-2 2,0 Полиизоцианат марки Д (содержание NCO-групп 30,1%) 100 содержание HCl 0,14% гидролизуемого хлора 0,67%) 1-Метил-3- метилфосфолен-1-оксид 0,2

Вспенивание композиции осуществляют путем перемешивания всех ингредиентов на механической мешалке с числом оборотов 2500 об/мин в течение 10 с, после чего композицию выливают в открытую деревянную форму размером 20х20х20 см.

Процесс вспенивания характеризуется следующими реакционными параметрами (приведены в скобках здесь и в последующих полимерах):

трифтордихлорэтан (СНСl2СF3) FO-123 не оказывает разрушительного действия на озонный слой. Данные для прототипа, полученные в отсутствие 1-метил-3-метилфосфолен-оксида: время старта ( τст ) 15(18); время гелеобразования ( τгеля ) 3(47); ( τпол ) 58(58) с, время полного отверждения 2-3 (8-10) мин. Линейная усадка пенопласта 1,3(10,1)% показатель отверждения 3,0 (7,5) мм.

П р и м е р 2. Для вспенивания используют композицию следующего состава, мас. ч. Простой полиэфир на основе окиси пропилена, глицерина и сахарозы с мол.м. 560 15,0 Простой полиэфир на основе окиси пропилена и этиленгликоля с мол. м. 500 10,0 Трифторхлорметан 10,0 КЭП-6 0,5 Три-(β-хлорэтилфосфат) 15,0 Катализатор Викат-9 (на основе карбоксилата четвертичного аммониевого основания) 8,0 1-Метил-3-метилфосфолен-1- оксид 0,03 Полиизоцианат по примеру 1 100

Вспенивание композиции осуществляют по примеру 1. Процесс вспенивания характеризуется следующими характеристиками: ( τст ) 1(12); ( τгеля ) 43(47); ( τпол ) 100(90). Время полного отверждения 2-3(4-5)мин. Показатель отверждения 2,0 (7,5) мм, линейная усадка 1,6(3,0)%

П р и м е р ы 3-6. Иллюстрируют использование данного изобретения, когда в качестве соединений, содержащих кислотные примеси, выступают простые или сложные полиэфиры с повышенным кислотным числом.

П р и м е р 3. Используют композицию следующего состава, мас.ч. Сложный полиэфир на основе тетрабромфталевого ангидрида, диэтиленгликоля и окиси пропилена (гидроксильное число 210 мг КОН/г, кислотное число 1,5 мг КОН/г) 15,0 Три-(β-хлорэтил)фосфат 12,0 Диэтиленгликоль 2,0 КЭП-2 1,5 Трифтордихлорэтан 14,0 45%-ный раствор уксусного калия в диэтиленгликоле 2,7 1,3-Метилфосфолен-1-оксид 0,1 Полиизоцианат марки Б 100,0 (содержание NCO групп 30,5% содержание НС 0,07% содержание гидролизуемого хлора 0,28%).

Вспенивание осуществляют аналогично примеру 1, процесс характеризуется следующими параметрами: ( τст ) 17(14); ( τгеля ) 45(44); ( τпол ) 64(58) с; время полного охлаждения 3-4(6-7) мин, показатель отверждения 2,9(6,4) мм, линейная усадка 1,8(6,5)%

П р и м е р 4. Для вспенивания используют композицию следующего состава, мас.ч. Сложный полиэфир продукт переэтерификации диэтилен- гликолем кубового остатка от производства диметилтереф- талата (кислотное число 1,3 мг КОН/г) 15,3 Три-(β-хлорэтил)фосфат 15,0 Н2О 1,3 Катализатор Викат-9 4,5 1-Метил-3-метилфосфолен-1- оксид 0,03 Полиизоцианат марки Systanate MR (ГДР), содержание NCO групп 30,0% содержание HCl 0,1% содержание гидролиз. Cl 0,28% 100,0

Процесс вспенивания характеризуется следующими параметрами: ( τст ) 21(22); ( τгеля ) 67(80); ( τпол ) 120(110). Время полного отверждения 4-5(8-9)мин. Показатель отверждения 4,2(14,0) мм, линейная усадка 2,0(8,0)%

П р и м е р 5. Используют композицию следующего состава, мас.ч: Сложный полиэфир на основе таллового масла и триэтаноламина (гидроксильное число 220 мг КОН/г кислотное число 2,2 мг КОН/г) 10,0 Этиленгликоль 2,0 Три-(β-хлорэтил)фосфат 10,0 КЭП-2 2,0 Трифтордихлорэтан 14,0 Простой полиэфир на основе глицерина и окиси пропилена 5,0 30%-ный раствор уксусно- кислого калия в этиленгликоле 5,0 Полиизоцианат марки Д (аналогичный примеру 1) 100,0 1-Метил-3-метилфосфолен-1- оксид 0,15

Процесс вспенивания характеризуется следующими параметрами: ( τст ) 12(15), ( τгеля ) 30(25), ( τпол ) 60(70) с. Время полного отверждения 3-4(10-11) мин, показатель отверждения 3,0(8,0) мм, линейная усадка 2,1 (8,5)%

П р и м е р 6. Для вспенивания используют композицию следующего состава, мас. ч. Сложный полиэфир продукт переэтерификации кубового остатка производства полиэтилентерефталата (кислотное число 1,8 мг КОН/г) 28,6 Три-(β-хлорэтилфосфат) 15,0 Пеностабилизатор КЭП-6 1,0 Н2О 0,8 Каталитическая смесь по примеру 5 4,6 Полиизоцианат марки Systanate MR (содержание НСl 0,10% содержание гидроли- зуемого хлора 0,23%) 100 1-Метил-3-метилфосфолен-1- оксид 0,03

Вспенивание композиции осуществляют, как в примере 1. Реакционные параметры (в скобках данные для прототипа, полученные в отсутствие 1-метил-3-метил-фосфолен-1-оксида): ( τст ) 21(23); ( τгеля ) 50(54) ( τпол ) 80(85) с. Показатель отверждения 3,2(14) мм; время полного отверждения 3-4(6-7) мин; линейная усадка 1,5(6,5)%

П р и м е р 7. Пример 7 иллюстрирует применение данного изобретения для непрерывных процессов получения сэндвич-панелей.

Для вспенивания используют компоненты А, В, С, состав которых приведен далее.

Компонент А, мас.ч. Сложный полиэфир на основе диэтиленгликоля, терефталевого ангидрида и окиси пропилена (гидроксильное число 200 мг КОН/г, кислотное число 1,0 мг КОН/г) 15,0 Диэтиленгликоль 2,0 Три-(β-хлорэтил) фосфат 15,0 КЭП-2 2,0 1-Метил-3-метилфосфолен-1- оксид 0,25

Компонент Б, мас.ч.

Полиизоцианат марки Д

(содержание NCO-групп 29,8%

содержание НСl 0,14% содержа-

ние гидролизуемого хлора 0,58%) 100,0

Компонент С, мас.ч. 15%-ный

раствор уксуснокислого калия

в смеси диэтиленгликоль

полиэтиленоксиддиол с мол.м. 400 5,0

Композицию перерабатывали путем смешения всех компонентов на непрерывной линии по получению сэндвич-панелей. Длина формовочной камеры 40 м скорость движения транспортера 6,0 м/мин, давление в головке заливочной машины 6,0 кг/см2, покровный слой шероховатый алюминий толщиной 0,8 мм, температура листа и в формовочной камере 45оС. Композиция подается через смесительную головку между двумя металлическими листами, где происходит вспенивание. Параметры свободного вспенивания: τст 8 τгеля 35 τпол 45 с. Получаемые панели толщиной 60 мм имеют хорошее заполнение объема панели и структуру пенопласта. Усадка по толщине панели составляет 1,2% В отсутствие добавок 1-метил-3-метилфосфолен-1-оксида (прототип) получить качественную панель не удалось из-за плохого отверждения, сильной усадки и, как следствие, отслоения металлических листов от пенопласта.

П р и м е р 8. Пример 8 иллюстрирует использование данного изобретения, когда в качестве источника кислотных примесей выступает смесь гидроксилсодержащих соединений, пеностабилизатора, антипирена и вспенивающего агента.

Готовился компонент А следующего состава, мас.ч. Сложный полиэфир на основе фталевого ангидрида, адипиновой кислоты, глицерина, этиленгликоля и таллового масла 15,0 Три-( β-хлорэтил)фосфат 15,0 Диэтиленгликоль 2,0 КЭП-2 2,0 Трифторхлорметан 10,0

После хранения компонента А в течение 6 месяцев кислотное число увеличилось до 9,0 мг КОН/г, вероятно, в результате протекающих в компоненте процессов гидролиза.

К полученной смеси добавляли 6,0 мас.ч. 20%-ного раствора уксуснокислого калия, 100 мас.ч. полиизоцианата (содержание NCO-групп 31,2% содержание НСl 0,06% содержание гидролизуемого хлора 0,19%) и 0,25 мас.ч. 1-метил-3-метилфосфолен-1-оксида. Получают пенопласт со следующими характеристиками: τcт 13 τгеля 4 τпол 55 Время полного отверждения 3-4 мин, показатель отверждения 3,2 мм, линейная усадка 2,1% В отсутствие 1-метил-3-метилфосфолен-оксида (прототип) качественного пенопласта получить не удалось.

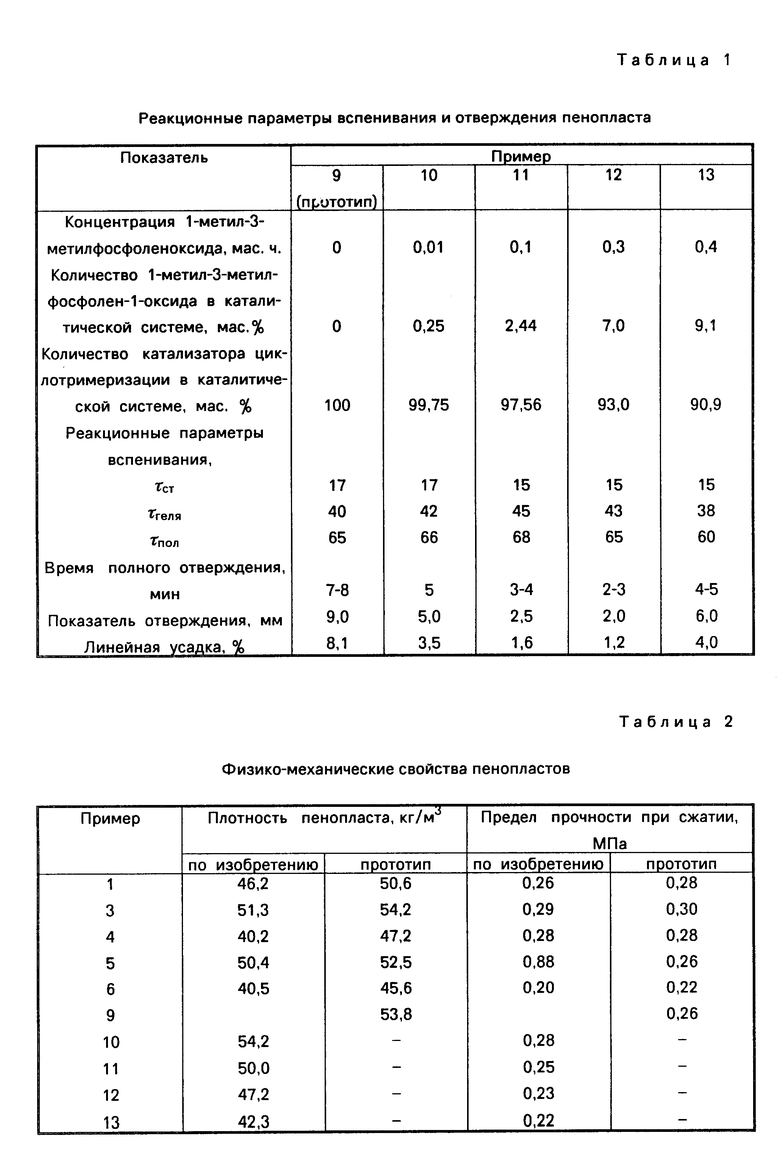

П р и м е р ы 9-13. Иллюстрируют границы используемого изобретения. Для вспенивания использовали композицию следующего состава, мас.ч. Сложный полиэфир на основе адипиновой кислоты, триметилолпропана и диэтиленгликоля (гидроксильное число 56 мг КОН/г, кислотное число 0,18 мг КОН/г) 15,0 Три-(β-хлорэтил) фосфат 15,0 Диэтиленгликоль 4,0 КЭП-6 2,0 20%-ный раствор уксуснокислого калия в диэтиленгликоле 4,0 Полиизоцианат (как в примере 1) 100 1-Метил-3-метилфосфолен-1- оксид см. табл. 1

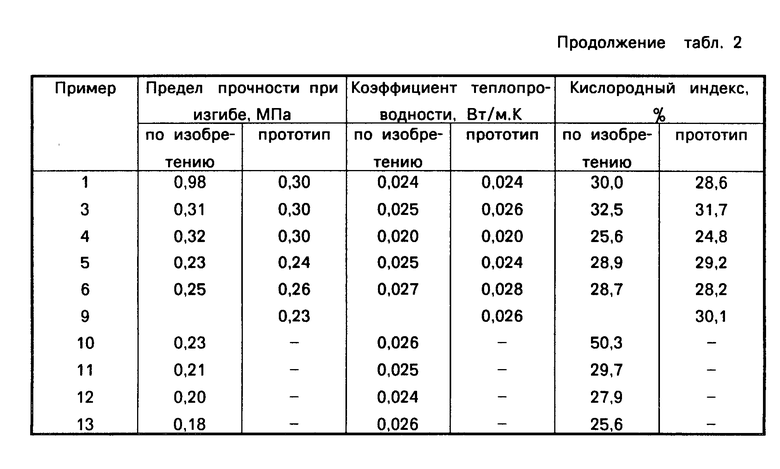

В табл. 2 приведены некоторые физико-механические свойства пенопласта по данному изобретению и прототипу. Как видно из табл. 2, достигаемая данным изобретением цель не приводит к снижению других свойств пенопласта.

Способ получения пенополиизоцианурата по предлагаемому изобретению по сравнению с известными способами обладает следующими преимуществами:

возможность переработки композиций, содержащих кислотные примеси;

возможность использования отходов производства в качестве сырья;

увеличение производительности труда, вследствие увеличения скорости отверждения пенопласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| Способ получения жестких пенополиуретанов | 1971 |

|

SU444417A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИИЗОЦИАНУАРАТА | 1987 |

|

RU1612559C |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2076115C1 |

| Способ получения теплостойкого изоциануратного пенопласта | 1971 |

|

SU392707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ИЛИ ПЕНОПОЛИИЗОЦИАНУРАТА | 1993 |

|

RU2048482C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1996 |

|

RU2128676C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

Использование: в строительстве, судостроении, машиностроении, авиации, холодильной технике для получения высокоэффективной теплоизоляции. Сущность изобретения: при получении изоциануратсодержащего пенопласта путем взаимодействия избытка полиизоцианата с гидроксидсодержащим соединением в присутствии вспенивающего агента, пеностабилизатора и катализатора тримеризации в качестве катализатора используют соединение, выбранное из группы, включающей карбоксилат четвертичного аммониевого основания, карбоксилат щелочного металла, трис-(1,3,5-диметиламинопропил)симгексагидротриазин, в сочетании с 1-метил-3-метилфосфоленоксидом при массовом соотношении 93,0 - 99,75:7,0 - 0,25 соответственно. Вспенивание и отверждение осуществляют в условиях повышенной кислотности исходных компонентов композиции. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА путем взаимодействия избытка полиизоцианата и гидроксилсодержащего соединения в присутствии вспенивающего агента, пеностабилизатора и катализатора тримеризации с последующим вспениванием реакционной композиции и отверждением, отличающийся тем, что, с целью улучшения отверждения и снижения усадки пенопласта при осуществлении процесса в условиях повышенной кислотности реакционной композиции, в качестве катализатора тримеризации используют соединения, выбранные из группы, включающей карбоксилат четвертичного аммониевого основания, карбоксилат щелочного металла, трис-(1,3,5-диметиламинопропил)-симгексагидротриазин, в сочетании с 1-метил-3-метилфосфоленоксидом при массовом соотношении 93,00 - 99,75 : 7,00 - 0,25 соответственно.

| Патент США N 4040992, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сособ получения пенополиурентанов с изоциануратными кольцами в цепи | 1969 |

|

SU366728A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Берлин А.А | |||

| Шутов Ф.А | |||

| Пенополимеры на основе реакционноспособных олигомеров | |||

| - М.: Химия, 1978, с.71-72, 116-126. | |||

Авторы

Даты

1996-03-27—Публикация

1989-05-31—Подача