Изобретение относится к формированию смешанных оксидных покрытий металлов.

Целью изобретения является формирование на поверхности изделий компактных бездефектных пленок титанатов щелочно-земельных элементов.

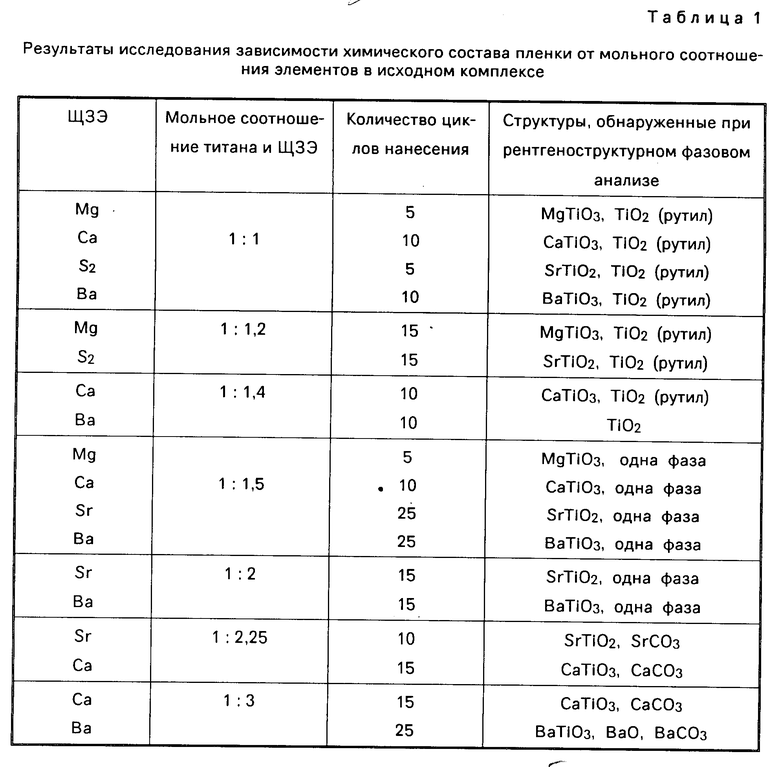

Указанная цель достигается тем, что раствор органических солей готовят смешением раствора солей титана с ВИК и солей щелочно-земельных элементов с ВИК при мольном соотношении титаната и щелочно-земельного элемента 1:1,5 1:2 с суммарной концентрацией элементов в пределах 15-30 г/кг, нанесение раствора на поверхность подложки осуществляют при температуре 110-130оС. Термолиз проводят, начиная с температуры 120-140оС, повышая температуру на 5-20оС/мин до температуры не ниже 700оС.

Совокупность указанных признаков позволяет формировать пленки титанатов магния, кальция, стронция, бария на поверхности подложек из титана, нержавеющих сталей, кварца и других материалов.

Для определения влияния режимов синтеза на состав формируемых покрытий и количество дефектов пленки использовали металлографический микроскоп МИМ-7, рентгеновский дифрактометр ДРОН-3. Адгезию покрытий проверяли методом решетчатого надреза общепризнанным экспрессным способом оценочных испытаний покрытий. Элементный состав покрытий определяли на приборе микрозондового анализа типа "Самевах".

П р и м е р 1. Смесь органических комплексов титана с ВИК-1 и ЩЗЭ с ВИК-1 при мольном соотношении элементов 1:1 1:3 и суммарной их концентрации 28,0 г/л наносили на подложки из нержавеющей стали при температуре 110оС. Термолиз образцов осуществляли в защитной атмосфере (аргон) в печи сопротивления, устанавливая первоначально температуру 130оС и поднимая ее до 800оС со скоростью 7-9оС/мин. После прохождения синтеза образцы охлаждали со скоростью 2-3оС/мин.

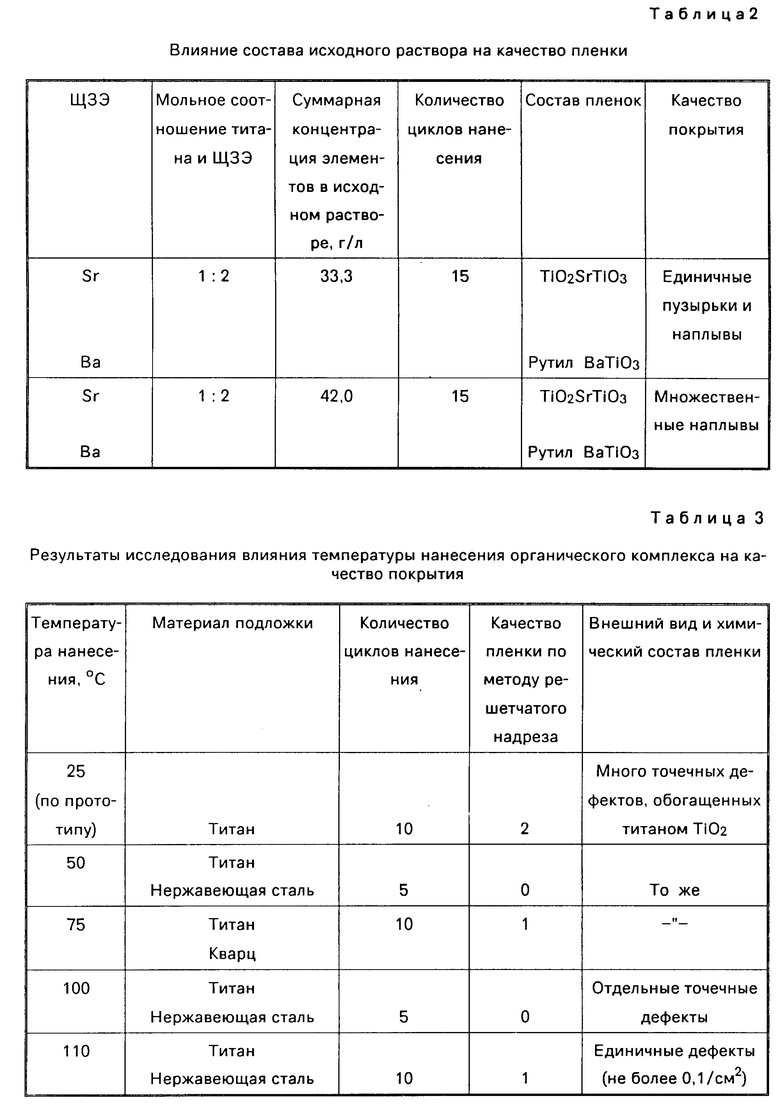

Концентрация элементов в органическом растворе оказывает существенное влияние как на качество пленки, так и на ее химический состав. При концентрации менее 15 г/л наблюдается обогащение пленки титаном, при концентрациях более 30 г/л наблюдается неравномерность пленки с образованием разнообразных наплывов.

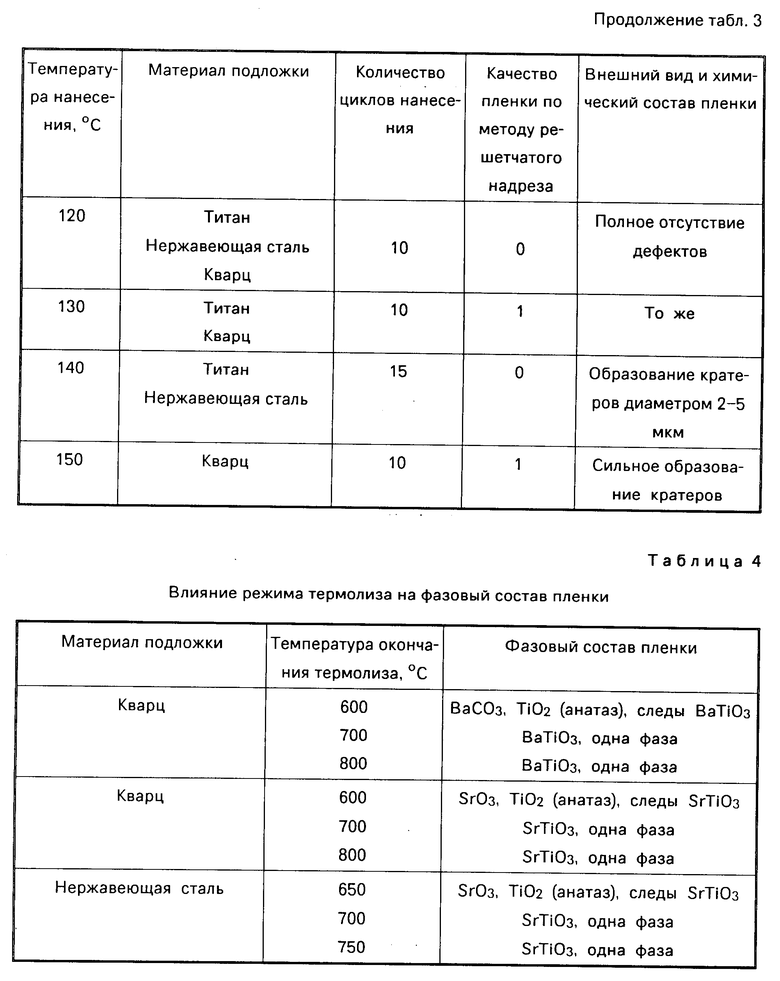

Оптимальный интервал температур нанесения комплекса для получения бездефектных покрытий находится в пределах 120-130оС. При температуре начала термолиза ниже 120оС имеют место отдельные, а ниже 100оС множественные точечные дефекты (кратеры), обогащенные титаном. Причиной этого является, по-видимому, поглощение воды органическим комплексом из воздуха. Соединения титана в этих условиях склонны гидролизоваться с образованием малорастворимых гидративных карбоксилатов титана, которые вызывают образование кратеров. Можно предположить, что при нанесении органического раствора при температуре кипения воды исключена возможность ее конденсации в органической системе, что способствует снижению числа дефектов на поверхности подложки. При температуре начала термолиза выше 140оС имеет место интенсивное разбрызгивание и связанное с этим образование дефектов.

П р и м е р 2. Приготовленную смесь комплексов титана и стронция с ВИК-1 при мольном соотношении 1: 2 и суммарной концентрации элементов 27,3 г/л наносили методом окунания на образцы титана, кварца и стали в интервале температур 25-150оС. Термолиз осуществляли в защитной атмосфере (аргон), начиная с температуры 130оС, и заканчивали при температуре 700оС при скорости нагрева 10-12оС/мин. Количество циклов нанесения комплексов на подложки было от 5 до 20.

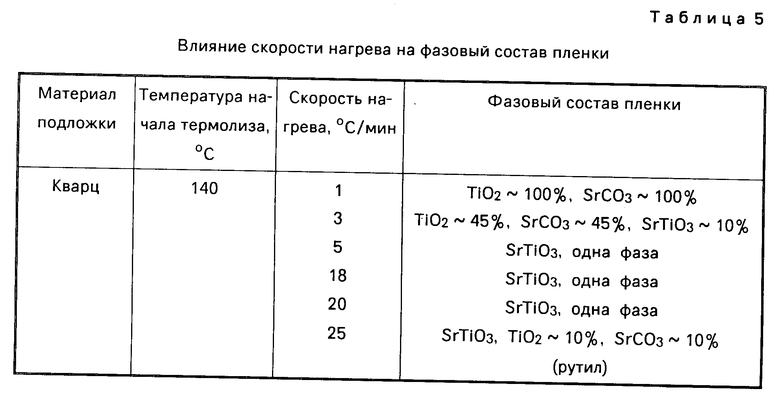

П р и м е р 3. Подложки из кварца и нержавеющей стали обрабатывали комплексами элементов по примеру 2. Температура окончания термолиза варьировалась от 600 до 800оС. Результаты изучения фазового состава пленки в зависимости от температуры окончания термолиза приведены в табл. 4.

П р и м е р 4. Способ нанесения смеси комплексов такой же, как в примере 2, термолиз осуществляли при температуре 140оС в инертной атмосфере (аргон. ), изменяя скорость нагрева от ≈1 до ≈20оС/мин. Фазовый состав пленки изучали методом рентгеноструктурного анализа. При скорости нагрева <1оС/мин максимальное отклонение в распределении щелочно-земельных элементов от среднего значения приближается к 200% Повышение скорости нагрева до 5оС/мин способствует улучшению равномерности распределения до ±10% а при скорости 20оС/мин отклонение от равномерности не превышает ±5%

Повышение скорости нагрева до более 20оС/мин проводит к тому, что наряду с фазой титаната ЩЗЭ на поверхности подложки образуются фазы рутила (TiO2) и карбоната ЩЗЭ. Повышение температуры термообработки приводит к разложению карбонатов ЩЗЭ, однако фаза TiO2 в этих условиях сохраняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 1992 |

|

RU2019548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2021296C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПОЗИТИВНОГО ФОТОРЕЗИСТА | 1989 |

|

SU1653442A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПОЗИТИВНОГО ФОТОРЕЗИСТА | 1990 |

|

SU1734487A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ ФТОРОПЛАСТА | 1991 |

|

RU2020777C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА "ЗОЛЬ-ГЕЛЬ" ПО МЕНЬШЕЙ МЕРЕ ИЗ ТРЕХ СОЛЕЙ МЕТАЛЛОВ И ПРИМЕНЕНИЕ СПОСОБА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 2012 |

|

RU2608383C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ НИКЕЛЯ ИЛИ НИКЕЛЬСОДЕРЖАЩЕГО СПЛАВА И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2339736C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ | 1994 |

|

RU2081937C1 |

| Способ получения тонких плёнок на основе оксида индия-олова методом микроплоттерной печати | 2022 |

|

RU2785983C1 |

Сущность изобретения: раствор органических солей готовят при молярном соотношении титана и щелочно-земельного элемента 1 : 1,5 - 1 : 2 при суммарной концентрации элементов 15 - 30 г/кг, нанесение раствора осуществляют при температуре 110 - 130°С, термолиз начинают при температуре 120 - 140°С и проводят с повышением температуры со скоростью 5 - 20°С/мин до температуры не менее 700°С. 5 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ ПОКРЫТИЙ ИЗ СМЕШАННЫХ ОКСИДОВ ТИТАНА И ЩЕЛОЧНОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, включающий приготовление раствора из органических солей титана и щелочноземельных элементов с альфа-разветвленными карбоновыми кислотами, нанесение его на поверхность изделий и термолиз в неокисляющейся среде, отличающийся тем, что, с целью повышения качества покрытия за счет получения бездефектных пленок, раствор готовят при молярном соотношении титана и щелочноземельного элемента 1 1,5 1 2 при суммарной концентрации элементов 15 30 г/кг, нанесение раствора осуществляют при температуре 110 - 130oС, термолиз начинают при температуре 120 140oС и проводят с повышением температуры со скоростью 5 20 град./мин до температуры не менее 700oС.

| Авторское свидетельство СССР N 923232, C 23C 18/02, 1980. |

Авторы

Даты

1995-05-10—Публикация

1990-11-22—Подача