Изобретение относится к станкостроению и может быть использовано в шпиндельных узлах шлифовальных станков, например в электрошпинделях внутришлифовальных станков для подшипниковой промышленности.

Известен воздушный подшипник (заявка Японии №2-39644, МКИ 5 F16С 32/06, 1990), содержащий приводной вал, конусообразные концы которого установлены в конические отверстия втулок с образованием зазоров, в которые подается сжатый воздух. Причем телесный угол конического отверстия втулки равен телесному углу конусообразного конца вала, установленного в это отверстие. Воздушный подшипник снабжен механизмом, перемещающим одну из втулок параллельно оси вала, и датчиком, определяющим величину зазора.

К недостаткам данного решения относится большая сложность технических средств, обеспечивающих формирование расчетных газостатических зазоров и ухудшение условия распределения смазки, обусловленные формой поверхностей, формирующих эти зазоры.

Известна саморегулирующая гидростатическая опора (патент США №4919547, МКИ 5 F16С 32/06, 1990), содержащая приводной вал, смонтированный в корпусе на двух радиально-упорных подшипниках, образованных коническими поверхностями вала и охватывающими их коническими поверхностями втулок, которые разделены между собой несущим гидравлическим зазором, а также систему подачи смазки в эти зазоры. Втулки базируются на корпусе при помощи уплотнений с низким коэффициентом трения. Одна из втулок закреплена на корпусе жестко, а вторая установлена с возможностью осевого перемещения вдоль оси корпуса посредством устройства смещения, выполненного в виде пружины, воздействующей на торцевую поверхность этой втулки. Указанная втулка перемещается вдоль оси корпуса под действием осевой отжимающей силы, возникающей при увеличении давления в несущем зазоре. Автоматическое саморегулирование величины зазоров осуществляется противодействием осевой отжимающей силы и силы отжимания пружины. В качестве смазки несущих зазоров может использоваться жидкость или газ.

Недостатком описанной саморегулирующейся гидростатической опоры является исключительная сложность обеспечения расчетной величины зазоров радиально-упорных подшипников в процессе сборки. Отсутствие регулировки при обеспечении расчетной величины зазоров подшипников в процессе сборки искажает расчетную модель устройства, а сопутствующие погрешности формы деталей при изготовлении еще больше усиливают отмеченное искажение. К тому же система подачи смазки в зазоры не обеспечивает оптимальные условия распределения давления смазки в зазорах.

Все эти недостатки при формирования смазочного зазора приводят к снижению несущей способности опоры и снижению ее работоспособности.

Недостатком также является осевое поджатие одного из подшипников единой центральной пружиной, поскольку такое решение не обеспечивает надежной соосности при поджатии и значительно увеличивает габариты опоры.

Наиболее близкой к заявленному изобретению по технической сущности и достигаемому результату является газовая опора (патент RU 224919, МПК 6 F16С 32/06, 2004), содержащая приводной вал, смонтированный в корпусе на двух радиально-упорных подшипниках, образованных коническими поверхностями вала и охватывающими их коническими поверхностями втулок, которые разделены между собой газовым зазором, причем одна из втулок установлена в корпусе жестко, а вторая - с возможностью осевого перемещения посредством устройства перемещения, воздействующего на торцевую поверхность этой втулки, а также систему подачи смазки. Вторая втулка установлена в корпусе через регулировочное кольцо, а на конических поверхностях вала выполнены глухие продольные сегментные канавки переменной глубины, которые увеличиваются к торцам подшипников. Устройство смещения выполнено в виде группы пружин с различной жесткостью.

Недостатком описанной газовой опоры является отсутствие герметичности торцов регулировочного кольца, сопрягающихся с корпусом и подвижной втулкой. В процессе работы газовой опоры от температурных деформаций приводного вала начинает работать механизм смещения, компенсируя температурные деформации. Подвижная втулка под воздействием температурных деформаций приводного вала через несущий зазор смещается в осевом положении, поджимая пружины, сохраняя оптимальные несущие зазоры. Это смещение разгерметизирует торцы регулировочного кольца. В эти зазоры проникает пыль. Если газовая опора работает в качестве электрошпинделя шлифовального станка, то в этих зазорах откладываются налеты растворов смазочно-охлаждающих жидкостей и абразива, сопровождающих процесс шлифования. Естественно, после загрязнения этих зазоров и исчезновения температурных деформаций подвижная втулка не займет исходное положение. Тем самым произойдет нежелательная коррекция регулировочного кольца с автоматическим влиянием на величину оптимального несущего зазора газовой опоры. Надо отметить, что этот негативный процесс с длительностью работы газовой опоры нарастает, что приводит к снижению ее работоспособности. Недостатком описанной газовой опоры является установка подвижной втулки на корпус по посадке скольжения.

Сама посадка скольжения предполагает гарантированный зазор между базами корпуса и втулки, а с учетом возможного засорения все это негативно влияет на соосность газовой опоры в достижении оптимальных несущих зазоров и качественного перемещения подвижной втулки.

Перечисленные недостатки не позволяют получить технический результат, который достигается при использования предложенного изобретения.

В основу изобретения поставлена задача усовершенствования газовой опоры, в которой за счет изменения конструкции обеспечивается сохранение постоянной толщины газового зазора, что приводит к увеличению несущей способности опоры и повышению надежности ее работы.

Поставленная задача решается тем, что в газовой опоре, содержащей приводной вал, смонтированный в корпусе на двух радиально-упорных подшипниках, образованных коническими поверхностями вала и охватывающими их коническими поверхностями втулок, которые разделены между собой газовым зазором, а также систему подачи смазки, причем одна из втулок установлена в корпусе жестко, а вторая - через регулировочное кольцо с возможностью осевого перемещения посредством устройства смещения, воздействующего на торцевую поверхность этой втулки, а на конических поверхностях вала выполнены глухие продольные сегментные канавки переменной глубины, которые увеличиваются к торцам подшипников, согласно изобретению вторая подвижная втулка со стороны корпуса опирается на герметичную шариковую кассету.

Устройство смещения выполнено в виде группы пружин с различной жесткостью.

Совокупность всех существенных признаков решения позволяет значительно качественней скомпенсировать тепловое расширение приводного вала и упруго-радиальные деформации, возникающие на высоких частотах вращения вала без изменения расчетной толщины газового несущего зазора в радиально-упорных подшипниках.

Наличие шариковой кассеты обеспечивает перемещение подвижной втулки трением качения, что позволяет ей точнее и легче перемещаться в осевом направлении, сводя до минимума гарантированные зазоры, сопутствующие посадкам скольжения. Более точное перемещение подвижной втулки в осевом направлении позволяет добиться более качественной соосности обоих радиально-упорных подшипников, тем самым обеспечивая сохранение расчетных несущих зазоров газовой опоры в процессе работы, определяющих надежность ее работы.

Наличие герметичности шариковой кассеты позволяет исключить возможность загрязнения баз, по которым прокатываются шарики кассеты при перемещении подвижной втулки. Надо отметить, что загрязнение этих баз возможно как снаружи газовой опоры, так и изнутри, со стороны электропривода. Поэтому с целью повышения надежности работы газовой опоры шариковая кассета выполнена герметичной с обеих сторон. Все это в результате приводит к увеличению нагрузочной способности газовой опоры и повышению надежности ее работы.

Сущность изобретения поясняется на примере газовой опоры электрошпинделя внутришлифовального станка.

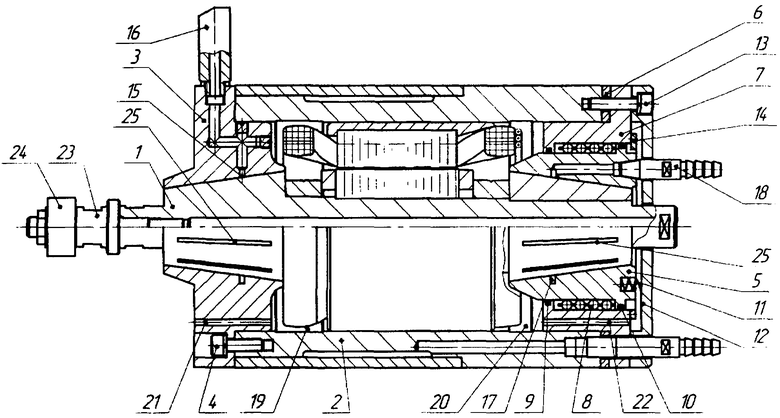

На чертеже показан общий вид газовой опоры электрошпинделя в разрезе.

Газовая опора электрошпинделя содержит приводной вал 1, смонтированный в корпусе 2 на двух радиально-упорных подшипниках. Передний подшипник образован конической поверхностью вала 1 и охватывающей его конической поверхностью втулки 3, жестко закрепленной в корпусе винтами 4. Задний радиально-упорный подшипник образован конической поверхностью вала 1 и охватывающей конической поверхностью втулки 5, установленной на корпус 2 через регулировочное кольцо 6, направляющую 7, шариковую кассету 8. Шариковая кассета 8, которая установлена в проточках направляющей 7 и втулки 5, выполнена из трубы антифрикционного материала соответствующего диаметра и толщины, на которой размещено равномерно в осевом и радиальном направлении максимальное количество шариков равного диаметра. Шариковая кассета 8 герметично прикрыта уплотнениями 9, 10. Подвижная втулка 5 с торца фиксируется группой пружин различной жесткости 11, которые опираются на крышку 12, закрепленную жестко винтами 13 на корпус 2 через регулировочное кольцо 6 и направляющую 7.

Фиксатор 14, закрепленный винтами на направляющей 7, не позволяет вращаться втулке 5 относительно ее оси, при этом зубец фиксатора входит в продольный глухой паз втулки, обеспечивая ей осевое перемещение.

На внутренней конической поверхности втулки 3 выполнена кольцевая проточка 15, соединенная с каналом подвода сжатого газа штуцером 16. На внутренней конической поверхности втулки 5 выполнена кольцевая проточка 17, соединенная с каналом подвода сжатого газа штуцером 18. Газовый зазор радиально-упорных подшипников сообщается с внешней средой со стороны наружных торцов втулок 3, 5, а со стороны внутренних торцов - с полостями 19, 20, которые в свою очередь сообщаются с окружающей средой каналами 21, 22. В передней части вала закреплена оправка 23, несущая технологический инструмент 24. На конических поверхностях вала 1 выполнены глухие продольные сегментные канавки 25, размещенные равномерно по окружности.

Газовая опора электрошпинделя работает следующим образом.

Сжатый воздух от штуцеров 16, 18 по соответствующим каналам поступает в кольцевые проточки 15 и 17. Попадая в центральную часть радиально-упорных подшипников, сжатый воздух под давлением распространяется к торцам подшипников, двигаясь преимущественно по глухим продольным сегментным канавкам 25, обеспечивая подшипникам несущую способность. Пройдя несущие зазоры подшипников, сжатый воздух частично выходит в окружающее пространство, а частично попадает в полости 19, 20 и затем выходит в окружающее пространство по каналам 21, 22 соответственно.

По мере вращения вала 1 возникают температурные деформации как от работы технологического инструмента, так и от встроенного в газовую опору электропривода. В результате температурных деформаций уменьшаются величины расчетных несущих газовых зазоров в подшипниках. Компенсацию этого явления обеспечивает с одной стороны, жестко посаженая на корпус 2 втулка 3, а с другой стороны - подвижная относительно корпуса втулка 5, которая опирается на корпус через шариковую кассету 8 и направляющую 7, которая в свою очередь фиксируется жестко на корпус 2 через регулировочное кольцо 6. Уменьшение величины газового зазора приводит к возникновению значительных осевых сил раздвижения подшипников. Под воздействием распирающих сил втулка 5 перемещается в осевом направлении и восстанавливает расчетные газовые зазоры, преодолевая при этом сопротивления группы пружин различной жесткости 11, опирающихся на крышку 12. Перемещение втулки 5 прекращается с уравниванием распирающих сил и сил от жесткости группы пружин 11. Уравнивание этих сил позволяет в автоматическом режиме компенсировать температурные деформации вала с сохранением постоянной толщины несущего газового зазора. При этом необходимо отметить, что перемещение втулки 5 точно соосное и достаточно надежное. Точная соосность обеспечивается прокатыванием втулки 5 по шариковой кассете 8 беззазорно. Надежное перемещение втулки 5 определяется чистотой поверхностей, по которым катятся шариковые кассеты 8. Эту чистоту поверхностей обеспечивает наличие двух уплотнений 9 и 10, создающих герметичную полость, в которой прокатывается шариковая кассета 8. На втулку 5 при работе действуют тангенциальные силы, стремясь повернуть ее вокруг оси. Ограничивает этот поворот фиксатор 14, закрепленный на неподвижной направляющей 7 винтами, причем зуб фиксатора внедрен в продольный паз втулки 5 таким образом, чтобы не дать повернуться втулке 5 вокруг оси, но дать возможность ей перемещаться по оси втулки плавно без рывков и заеданий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| Маслоподвод на вращающийся шпиндель | 1979 |

|

SU861832A1 |

| Гибридная опора скольжения | 1978 |

|

SU750159A1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2013 |

|

RU2528420C1 |

| ОДНОПОТОЧНЫЙ ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС | 2014 |

|

RU2560133C1 |

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Шпиндель металлорежущего станка | 1974 |

|

SU1386416A1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

Изобретение относится к станкостроению и может быть использовано в шпиндельных узлах шлифовальных станков, например в электрошпинделях внутришлифовальных станков для подшипниковой промышленности. Газовая опора содержит приводной вал (1), смонтированный в корпусе (2) на двух радиально-упорных подшипниках, образованных коническими поверхностями вала (1) и охватывающими их коническими поверхностями втулок (3, 5), которые разделены между собой газовым зазором, а также систему подачи смазки. Одна втулка (3) установлена в корпусе (2) жестко, а вторая втулка (5) - через регулировочное кольцо (6) с возможностью осевого перемещения посредством устройства смещения, воздействующего на торцевую поверхность этой втулки (5), а на конических поверхностях вала (1) выполнены глухие продольные сегментные канавки (25) переменной глубины, которые увеличиваются к торцам подшипников. При этом вторая втулка (5) со стороны корпуса (2) опирается на герметичную шариковую кассету (8). Устройство смещения выполнено в виде группы пружин (11) с различной жесткостью. Технический результат: обеспечение сохранения постоянной толщины газового зазора, что приводит к увеличению несущей способности опоры и повышению надежности ее работы. 1 з.п. ф-лы, 1 ил.

1. Газовая опора, содержащая приводной вал, смонтированный в корпусе на двух радиально-упорных подшипниках, образованных коническими поверхностями вала и охватывающими их коническими поверхностями втулок, которые разделены между собой газовым зазором, а также систему подачи смазки, причем одна из втулок установлена в корпусе жестко, а вторая - через регулировочное кольцо с возможностью осевого перемещения посредством устройства смещения, воздействующего на торцевую поверхность этой втулки, а на конических поверхностях вала выполнены глухие продольные сегментные канавки переменной глубины, которые увеличиваются к торцам подшипников, отличающаяся тем, что вторая подвижная втулка со стороны корпуса опирается на герметичную шариковую кассету.

2. Газовая опора по п.1, отличающаяся тем, что устройство смещения выполнено в виде группы пружин с различной жесткостью.

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

| US 4919547 А, 24.04.1990 | |||

| US 5795073 А, 18.08.1998 | |||

| РАДИАЛЬНАЯ ОПОРА СКОЛЬЖЕНИЯ | 1995 |

|

RU2107847C1 |

| Опора скольжения | 1989 |

|

SU1705628A1 |

Авторы

Даты

2011-01-10—Публикация

2007-06-04—Подача