Изобретение относится к транспортным средствам высокой проходимости и может быть использовано на вездеходах большой грузоподъемности, передвигающихся по труднодоступным местам, например, болоту, воде, песку, дну морей и океанов, а также другим слобанесущим грунтам, как земной, так и внеземной поверхности.

Цель изобретения - уменьшение металлоемкости тяговых силовых цилиндров, повышение скоростных свойств за счет уменьшения рабочего хода последних, а также изменение тяговых свойств движителя в широком диапазоне.

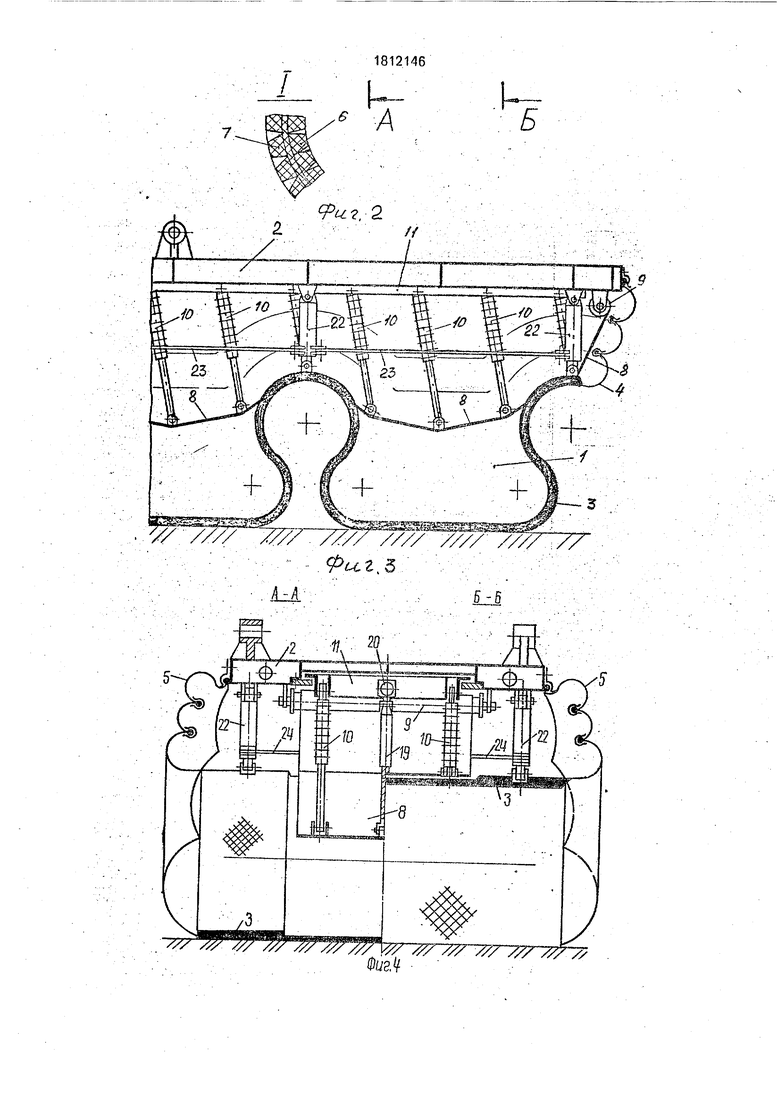

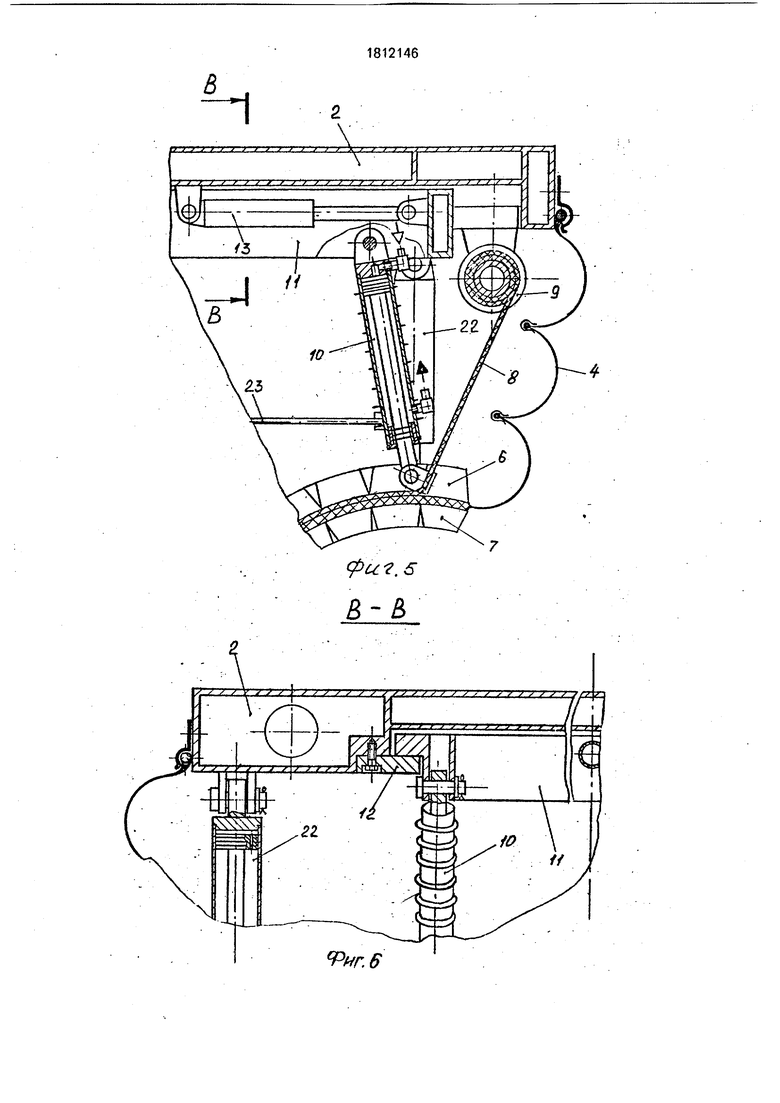

На фиг. 1 изображен волновой движитель транспортного средства, передняя часть, продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - волновой движитель

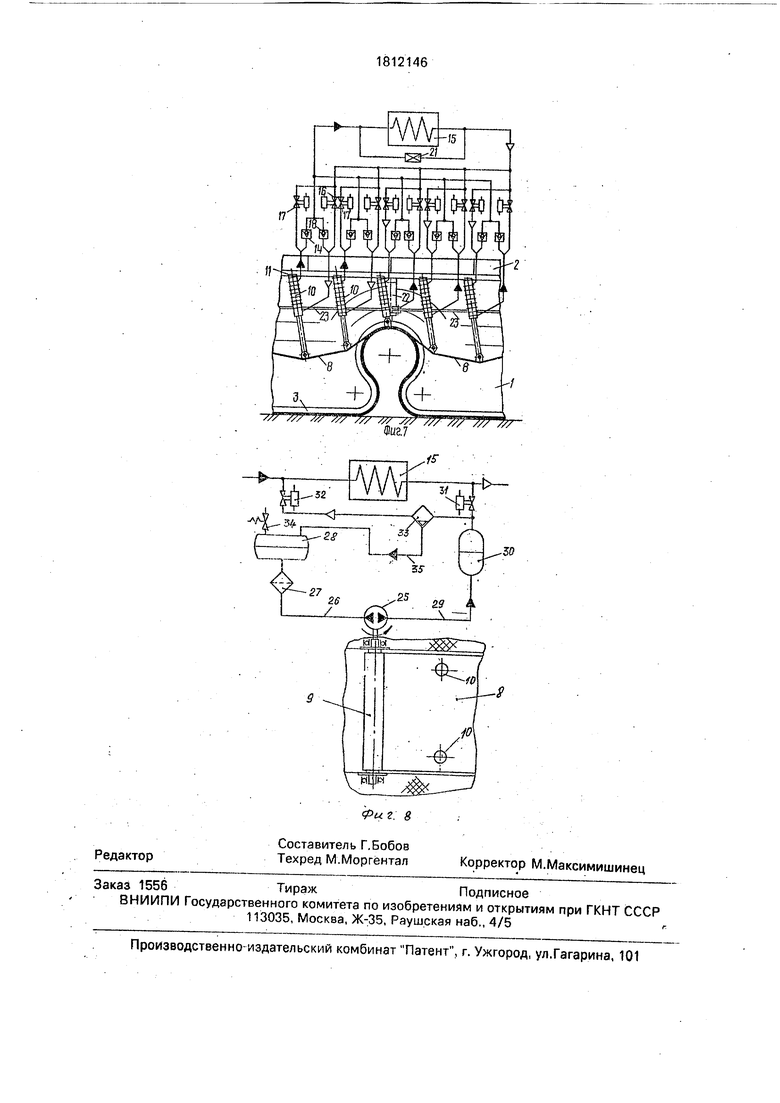

транспортного средства, задняя часть, продольный разрез; на фиг. 4 - совмещенный разрез А-А и Б-Б на фиг. 1; на фиг. 5 - крепление тягового силового цилиндра к подвижной рамке и гибкого элемента к барабану демпфирующего устройства; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7- принципиальная схема волнового движителя транспортного средства на примере участка формообразования; на фиг. 8 - принципиальная схема привода барабана демпфирующего устройства.

Волновой движитель состоит из опорно-несущей гибкой оболочки 1, которая герметично прикреплена со всех сторон к корпусу движителя 2. Между корпусом 2 и оболочкой 1 образуется герметичная полость, заполненная сжатым воздухом или другим газом с таким же давлением, которо х

к

S о

го достаточно для удержания корпуса с наводящимся на нем полезным грузом. Оболочка волнового движителя 1 представляет собой замкнутую со всех сторон резино-тка- невую конструкцию корытообразной формы, которая воспринимает усилия от внутреннего давления воздуха и вес самого транспортного средства, предает тяговые, тормозные и боковые силы от транспортного средства к поверхности перемещения, обеспечивает сцепление оболочки с грунтом. Оболочка 1 состоит из опорно-контак- тирующей части (ОКЧ) 3, торцовых 4 и боковых частей 5. На обеих сторонах ОКЧ 3 оболочки 1 выполнены жесткие примыкающие друг к другу внешние б и внутренние выступы 7, которые расположены попарно симметрично относительно гибкой основы. Каждый выступ имеет форму усеченной многоугольной пирамиды, причем угол наклона ее передней и задней граней выбран таким, чтобы пирамиды в продольном сечении вписывались в центральный угол окружности с радиусом изгиба полуволны. Наличие двухстороннего протектора обеспечивает ОКЧ 3 волнового движителя возможностью сохранить ту геометрическую форму, которая задана по условиям работы движителя, кроме того, наружный протектор увеличивает сцепные свойства оболочки с несущим грунтом и обеспечивает отвод тепла от ОКЧ 3 при движении движителя.

Для организации рабочего движения ОКЧ 3 оболочки 1 с ее внутренней стороны по всей длине опорной части установлен гибкий элемент 8, выполненный в виде упругой металлической, либо металлокордной ленты, которая своими концами закрепляется на барабанах 9 демпфирующих устройств и нижней поверхностью опирается на верхние гребни участков формообразования ОКЧ 3, для чего последняя выполнена таким образом, что с ее внутренней стороны, где укладывается гибкий элемент 8, конструктивно заложено углубление за счет отсутствия в этом месте-внутреннего протектора. Гибкий элемент 8 постоянно прижимается к верхним гребням участков формообразования ОКЧ 3 с помощью тяговых силовых цилиндров 10, которые крепятся одним концом к гибкому элементу 8, а другим к подвижной каретке 11, последняя может перемещаться в направляющих 12 корпуса 2 с помощью гидроцилиндра 13, в результате чего меняется угол наклона тяговых силовых цилиндров 10 по отношению к корпусу в процессе движения движителя, что приво- ЛДит к изменению тяговых свойств последнего в широком диапазоне, появляется возможность преодоления более крутых

подъемов. Тяговые силовые цилиндры 10 представляют собой газовые двигатели либо гидродвигатели двойного действия, заполненные легкоиспаряющейся текучей

средой, например, фреоном либо гелием, перепускная полость которых через автоматические клапана 14 сообщается с входной зоной газогенератора 15, а штоковая полость этих цилиндров в это же самое время

подключается через электромагнитные клапана 16 к выходной зоне.

Или же наоборот, в зависимости от положения фазового электрораспределителя, бесштоковая полость тяговых силовых цилиндров 10 через электромагнитные клапана 17 поочередно подключается к выходной зоне газогенератора 15, а штоковая полость через автоматические клапана сообщается с входной зоной. Уплотнение штоковой

полости тяговых силовых цилиндров 10 осуществляется обжимными кольцами, которые устанавливаются в специальную кольцевую втулку, последняя прижимается к корпусу цилиндра гайкой. Смазка трущихся поверхностей тяговых силовых цилиндров 10 может быть лубрикаторной через отверстия выполненные в стенке цилиндров или за счет растворенного масла в теплоносителе, например фреоне.

Сам газогенератор представляет собой парогазовый котел (реактор) в котором энергия сжигаемого топлива отдается газу или другой среде прокачиваемой через систему трубок, которыми оборудована его рабочая зона. В таком газогенераторе 15 можно сжигать различные виды топлива как жидкие, газообразные, так и твердые, т. е. уголь, сланцы, дрова, торф и т. д. В качестве газогенератора 15 можно с успехом использовать ядерный реактор небольших размеров. В таком случае предлагаемый движитель может длительное время работать в подводных условиях, например, морей и океанов с целью изыскательских

работ, а также для перемещения гидромониторных и других устройств в районах добычи полезных ископаемых,.например, железномарганцовистых конкреций, нефти и т. д. При использовании транспортных

средств с предлагаемым движителем по внеземной поверхности в качестве газогенератора 15 может быть установлен тепловой аккумулятор, заполненный различными расплавами солей, например, литьевых и

магниевых фторидов, которые длительное время могут аккумулировать в себе тепловую энергию. Для зарядки таких аккумуляторов можно использовать энергию солнца. Электромагнитные клапана 1 б и 17 при родятся в действие от электрического импульса, полученного от фазового электрораспределителя, привод которого осуществляется от гибкого элемента 8 посредством телескопической карданно-винтовой передачи 19, которая одним концом крепится к гибкому элементу 8, а другим через универсальный шарнир к приводному валу преобразовательного механизма 20.

Привод фазового электрораспределителя осуществляется от гибкого элемента 8 посредством телескопической карданно- винтовой передачи 19, которая одним концом крепится к гибкому элементу, а другим к приводному валу преобразовательного механизма 20, установленного на подвижной каретке 11, выходной вал указанного механизма кинематически связан с рабочим органом фазового электрораспределителя,

Телескопическая карданно-винтовая передача 19 работает по принципу винт- гайка. В качестве винта здесь используется шток с многозаходной винтовой канавкой. Роль гайки выполняет вторая половина этой передачи кинематически связанная с приводным валом преобразовательного механизма 20. При раздвижении, либо вдвижёнии штока в верхнюю часть, в период переформирования гибкого элемента 8, происходит вращение этой половины при- вода по часовой либо против часовой стрелки. В преобразовательном же механизме 20 .эти противоположные вращения выравниваются с помощью двух конических шестерен с храповыми устройствами взаимно противоположного вращения, свободно установленных на выходном валу с противоположных сторон приводной шестерни в результате чего выходной вал и кинематически связанный с ним рабочий орган фазового электрораспределителя вращаются в одном направлении.

Фазовый электрораспределитель представляет из себя контактную коробку внутри которой вмонтирован диск с контактами, расположенными под углом 60 - 90°, в.зави- симости от количества тяговых силовых цилиндров приходящихся на один участок формообразования. В центре, по кругу вращается рабочий орган (ротор), который поочередно замыкает контакты, подавая электрические импульсы на соленоидные катушки электромагнитных клапанов 16,17 в зависимости от порядка их работы.

Реверс фазового электрораспределителя осуществляется поворотом его рабочего органа на угол 60 - 90° в противоположную сторону относительно его первоначального положения, а также путем перемещения подвижной каретки 11 в противоположную сторону.

Рабочая зона газогенератора 15 при необходимости в процессе движения движителя может сообщаться через дросселирующее устройство 21 с его вход- 5 ной зоной, в результате чего будут меняться скоростные свойства движителя.

Охлаждение тяговых силовых цилиндров 10 осуществляется газом или другой средой заключенной внутри оболочки 1, ко0 торая перепускается с задней части движителя в его переднюю часть при переформировании ОКЧ 3 в процессе движения. Забирая часть тепла от тяговых силовых цилиндров 10, газ или другая среда

5 заключенная внутри оболочки 1 нагревается

и накапливается в передней верхней части

движителя, откуда через забортники, систему каналов выполненных в корпусе направ.ляется в холодильник,-где переохлаждаясь

0 вновь поступает в заднюю часть движителя. Для создании ОКЧ 3 оболочки 1 той геометрической формы, которая показана на фиг, 1 - 3 и обеспечения синхронной работы между отдельными ее участками формооб5 разования в процессе движения по опорной поверхности, движитель укомплектован следящей системой, состоящей из тягово- демпфирующих устройств 22, которые шар- нирно соединены одним концом с корпусом

0 2, а другим с ОКЧ 3. Между собой они соединены продольными 23 и поперечными тягами 24. Тягово-демпфирующие устройства 22 представляют из себя обыкновенные гид- , равлические либо пневматические аморти5 заторы, в которых энергия, затраченная на. дросселирование жидкости или газа заключенного в них, из одной поршневой полости в другую через калиброванное отверстие, выполненное в поршне, передается на кор0 пус2. ; Демпфирующие механизмы состоят из. реверсивных гидродвигателей 25, соединенных с барабанами 9, на которых закрепляется гибкий элемент 8, всасывающих

5 магистралей 26, фильтров 27, масляной ем-; кости 28, нагнетательных магистралей 29, гидроаккумуляторов 30, электромагнитных1 клапанов 31 и 32, маслоотделителей 33. Для предотвращения от разрыва масляной ем0 кости 28, на ней устанавливается предохранительный клапан 34. .

Работа движителя осуществляется следующим образом. В момент запуска движителя дроссельное устройство 21 находится

5 в открытом состоянии, в результате чего осуществляется перепуск нагревшегося теплоносителя в рабочей зоне газогенера- тора 15 обратно во входную полость.

Всякое движение движителя в этот мо- мент отсутствует. При перекрытии дроссельного устройства 21, теплоноситель, прогревшийся в рабочей зоне газогенератора 15 до температуры порядка 383,15 К, при давлении порядка 39,103 бар, через открытые, под воздействием фазового электро- распределителя, электромагнитные клапана 17 поступает в бесштоковую полость тяговых силовых цилиндров 10, в результате штоки последних начинают выдвигаться за счет расширяющихся газов и переформировывать гибкий элемент 8. Так, как гибкий элемент 8 нижней поверхностью огибает верхние гребни участков формообразования ОКЧ 3, то полученная волна на этом элементе будет взаимодействовать с участками формообразования и стремится переместить их за счет переформирования последней по ходу движения. Таким образом осуществляется вторичная, вол на на ОКЧ 3 оболочки 1, которая через тягово-де- мпфирующие устройства 22 передает энер- гию на корпус 2, в результате чего осуществляется перемещение движителя по опорной поверхности. 8 штоковой же полости тяговых силовых цилиндров 10 в этот момент переформирования гибкого элемента 8, теплоноситель, находящийся в ней начинает сжиматься, в результате повышается его давление, которое приводит к открытию перепускного автоматического клапана 18 и теплоноситель из этой полости перепускается а газогенератор 15, где вновь приобретает необходимые для работы термодинамические параметры. После того, как штоки тяговых силовых цилиндров 10 полностью выдвинутся, в это же самое время под воздействием фазового электро- распределитёля, открываются электромагнитные клапана 16 и теплоноситель с повышенными термодинамическими пара- метрами после газогенератора 15 будет поступать уже в штовокую полость этих . цилиндров, в результате, штоки начинают вдвигаться за счет расширяющихся газов и поднимать гибкий элемент 8 вверх, В это же самое время в бесштоковой полости этих тяговых силовых цилиндров 10 теплоноситель начинает сжиматься, в результате повышается его давление, которое приводит к открытию перепускных автоматических кла- панов 14 и теплоноситель, как и в предыдущем случае начинает перепускаться в рабочую зону газогенератора 15. Таким образом, поочередное опускание и поднимание гибкого элемента 8 за счет выдвигания и вдвигания штоков тяговых силовых цилиндров 10 создается бегущая волна на гибком Элементе 8.

При этом работа демпфирующих устройств гибкого элемента 8 осуществляется следующим образом. В момент выдвижения штоков крайних тяговых силовых цилиндров, 10 происходит чрезмерное натяжение гибкого элемента 8 за счет нехватки его длины для переформирования, в результате он начинает сматываться с барабана 9 до тех пор, пока не будет обеспечена нормальная работа крайних тяговых силовых цилиндров 10. Так, как барабаны 9 соединены с реверсивными гидродвигателями 25, то последние при раскручивании барабанов 9 будут вращаться и перекачивать масло из масляной емкости 28 через фильтр 27 в нижнюю по лрсть гидроаккумулятора 30, в результате чего уровень жидкости в нем повышается что приводит к повышению давления в его1 буферной полости. Давление в буферной по- лости гидроаккумулятора 30 будет нара-- стать до тех пор, пока штоки крайних тяговых силовых цилиндров 10 за счет рас- ширяющихся газов в бесштоковой полости не выдвинуться полностью. При подаче же теплоносителя с повышенными термодинамическими параметрами после газогенератора 15 в штоковую полость крайних тяговых силовых цилиндров 10, штоки последних начинают вдвигаться и поднимать участок гиб кого элемента 8 вверх, в результате натяжение его уменьшается и когда оно станет меньше энергии сжатого теплоносителя в буферной полооти гидроаккумулятора 30, начинает происходить обратный процесс рекуперации, т. е. предварительно сжатый в буферной полйсти гидроаккумулятора 30 теплоноситель начинает выжимать масло обратно через гидродвигатель 25 в масляную емкость 28. Так, как гидродвигатели 25э связаны с барабанами 9, то последний начи- нает наматывать свободный конец гибкого элемента 8. Таким образом, предотвращается соприкосновение торцовых частей 4 оболочки 1 с гибким элементом 8 в процессе движения движителя. Изменение длины- гибкого элемента 8 s процессе движения движителя по опорной поверхности осуще ствляется автоматически за счет подачи дополнительной порции теплоносителя от нагнетательной полости газогенератора 15 в буферную полость гидроаккумулятора 30 через электромагнитный клапан 31 либо за счет перепуска избытков теплоносителя е буферной полости гидроаккумулятора 30 через электромагнитный клапан 32, маслоотделитель 33 обратно в перепускную полость газогенератора 15. Дренаж масла из масло- отделителя 33 осуществляется обратно в масляную емкость 28 через систему трубопроводов 35. Дренаж осуществляется автоматически,

Остановка движителя осуществляется путем открытия дроссельного устройства 21 и-перевода работы газогенератора 15 в ре- жим холостого хода, при котором происходит перепуск теплоносителя из рабочей зоны во входную.

Использование предлагаемого движителя позволит значительно снизить затраты капиталловложений на изготовление и эксплуатацию за счет снижения металлоемкости тяговых силовых цилиндров путем замены телескопических цилиндров на обыкновенные, а это, в свою очередь, при- водит к снижению веса всего движителя и одновременно к повышению его скоростных свойств. Появившаяся возможность изменять угол наклона тяговых силовых цилиндров за счет передвижения каретки по- зволяет менять тяговые свойства движителя в широком диапазоне и преодолевать косо- гор с большим углом.

( Предлагаемая конструкция движителя вполне приемлема для использования ее в подводных условиях, например, морей и океанов, а также движения по внеземной поверхности./

Формула изобретения

Волновой движитель транспортного средства, содержащий опорно-несущую

гибкую оболочку, прикрепленную к корпусу с образованием под ним заполненной сжатым газом замкнутой герметичной полости, внутри которой помещены связанные с кор- пусом своими верхними концами силовые цилиндры, соединенные фазовым распределителем с входом и выходом котла нагрева легкоиспаряющейся жидкости, о.т л и ч а-; ю щ и и с я тем, что, с целью повышения скорости, тяги и уменьшения металлоемко-1 сти, он снабжен кареткой с силовым приводом ее перемещения в продольных; направляющих, выполненных на корпусе, и расположенным в упомянутой герметичной1 полости по всей ее длине опирающимся на верхние гребни гибкой оболочки гибким элементов с демпфирующими механизмами на его концах, причем упомянутые силовые цилиндры своим верхними концами шар- нирно соединены с кареткой, нижними - с гибким элементом, а каждый демпфирующий механизм выполнен в виде натяжного барабана, соединённого с реверсивным гидродвигателем, всасывающая магистраль которого подключена к емкости с легкоиспаряющейся жидкостью, а нагнетательная - к гидроаккумулятору, буферная полость которого через электромагнитные клапаны попеременно сообщена с входом и выходом котла.

..3

. iiA-: :...5-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Волновой движитель транспортного средства | 1991 |

|

SU1761591A1 |

| ВОЛНОВОЙ ДВИЖИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1988 |

|

RU1554250C |

| ВОЛНОВОЙ ДВИЖИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1983 |

|

RU1205448C |

| ВОЛНОВОЙ ДВИЖИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

RU1764275C |

| Волновой движитель транспортного средства | 1975 |

|

SU874443A1 |

| ЭНЕРГОСБЕРЕГАЮЩЕЕ УСТРОЙСТВО БУКСИРОВЩИКА | 2005 |

|

RU2289532C1 |

| МЕХАНИЗМ ВЫРАВНИВАНИЯ НАГРУЗКИ ПО ОПОРНОЙ ПОВЕРХНОСТИ ТРАКТОРА | 2002 |

|

RU2236978C2 |

| ВОЛНОВОЙ ДВИЖИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

SU1624878A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ЛЕДЯНОГО ПОКРОВА | 1999 |

|

RU2175425C2 |

| ГИДРОПРИВОД ТРАКТОРА | 1995 |

|

RU2084356C1 |

Использование: относится к транспортным средствам высокой проходимости. Сущность изобретения: движитель содержит опорно-несущую гибкую оболочку, герметично прикрепленную со всех сторон к корпусу, между которыми образуется замкнутая полость, заполненная сжатым воздухом или другой средой. Оболочка включает опорно-контактирующую, торцовые и боковую части. С внутренней стороны вдоль всей длины оболочки установлен гибкий элемент, концы которого закреплены на барабанах демпфирующих механизмов и который под воздействием силовых цилиндров опирается на верхние гребни опорно-контактирую- щей части оболочки. Цилиндры крепятся верхними концами к подвижной каретке, которая перемещается в направляющих корпуса с помощью гидроцилиндра, а. нижними концами - к элементу. При подаче в определенном порядке рабочего тела в цилиндры создается бегущая волна на элемент, который, упираясь в верхние гребни опорно-кон- тактирующей части, заставляет последнюю переформировываться и создавать в ней вторичную бегущую волну, направленную в сторону движения, которая передает энергию на корпус, перемещая тем самым движитель по опорной поверхности. 8 ил. fc fe

| ВОЛНОВОЙ ДВИЖИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1988 |

|

RU1554250C |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1993-04-30—Публикация

1990-06-11—Подача