Изобретение относится к металлургии, в частности к конструкции установок, йс пользуемых в ковшевой металлургии.

Цель изобретения - сокращение времени обработки металла в ковше и повышение стойкости огнеупорной футеровки ковша.

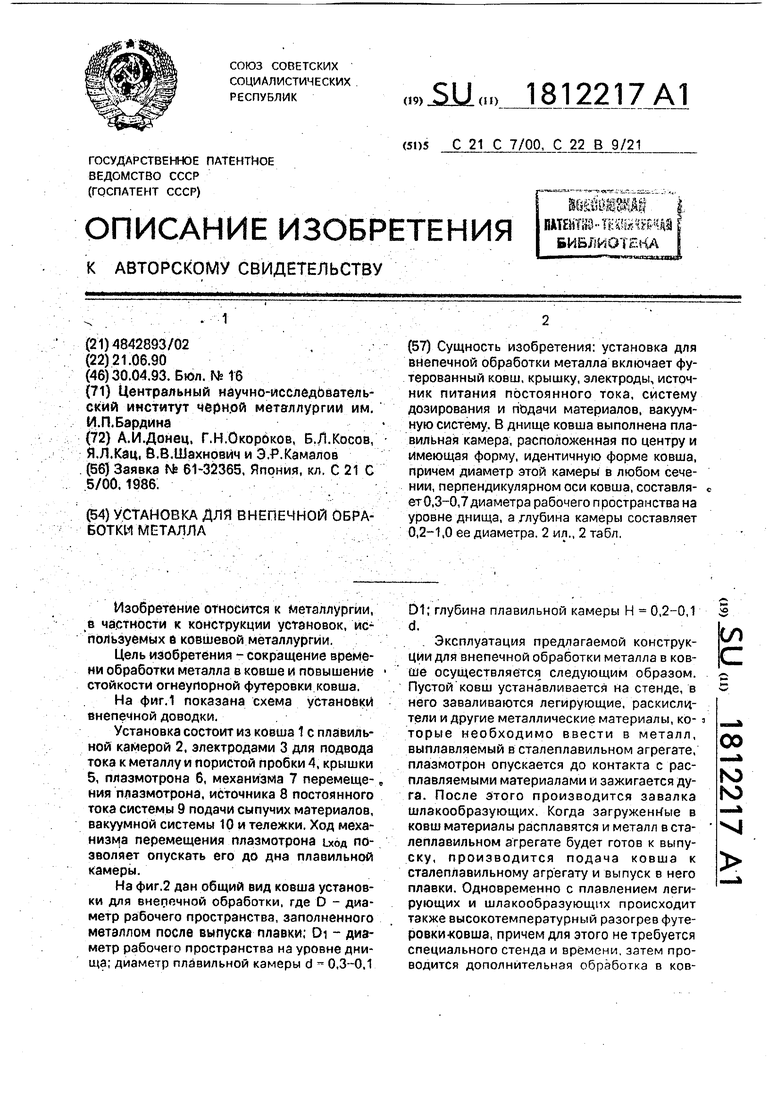

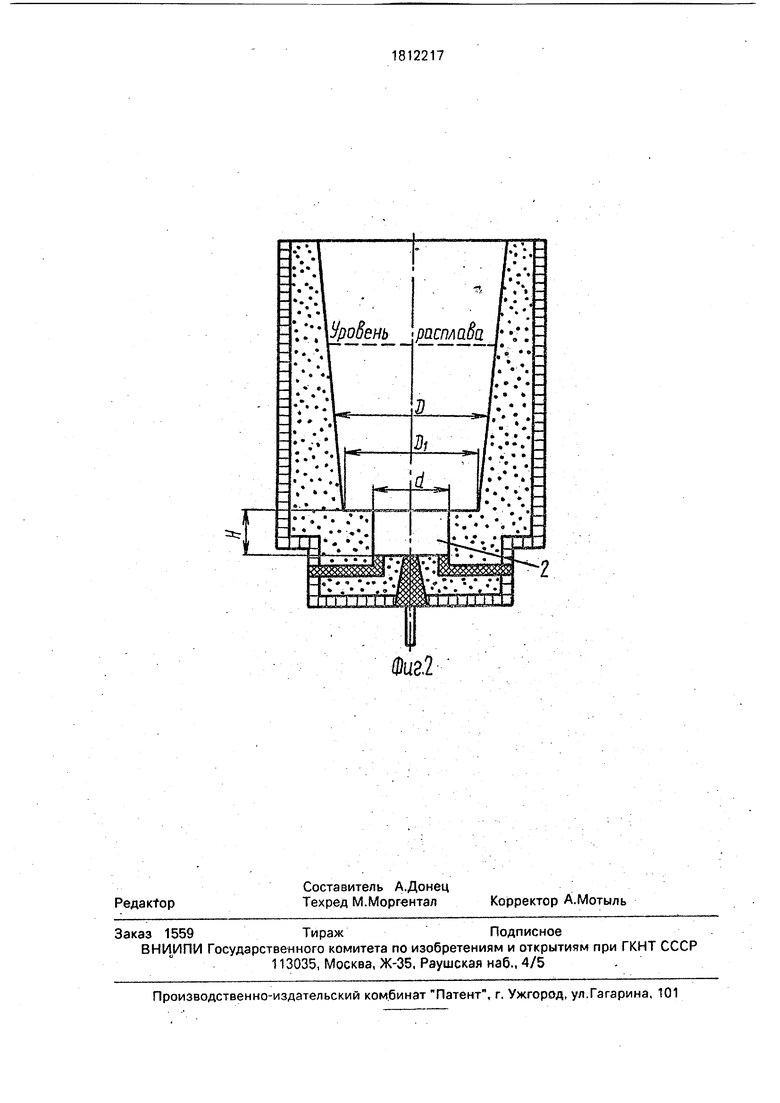

На фиг.1 показана схема установки внепечной доводки.

Установка состоит из ковша 1 с плавильной камерой 2, электродами 3 для подвода тока к металлу и пористой пробки 4, крышки 5, плазмотрона 6, механизма 7 перемещения плазмотрона, источника 8 постоянного тока системы 9 подачи сыпучих материалов, вакуумной системы 10 и тележки. Ход механизма перемещения плазмотрона ибд позволяет опускать его до дна плавильной камеры.

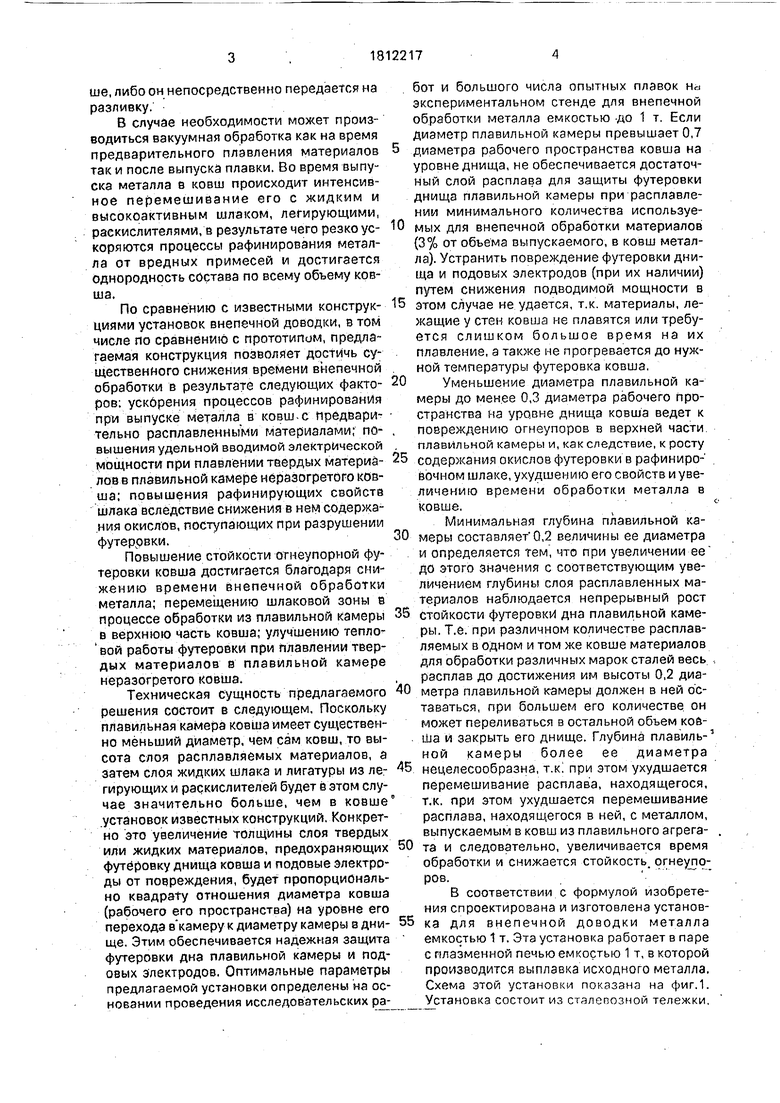

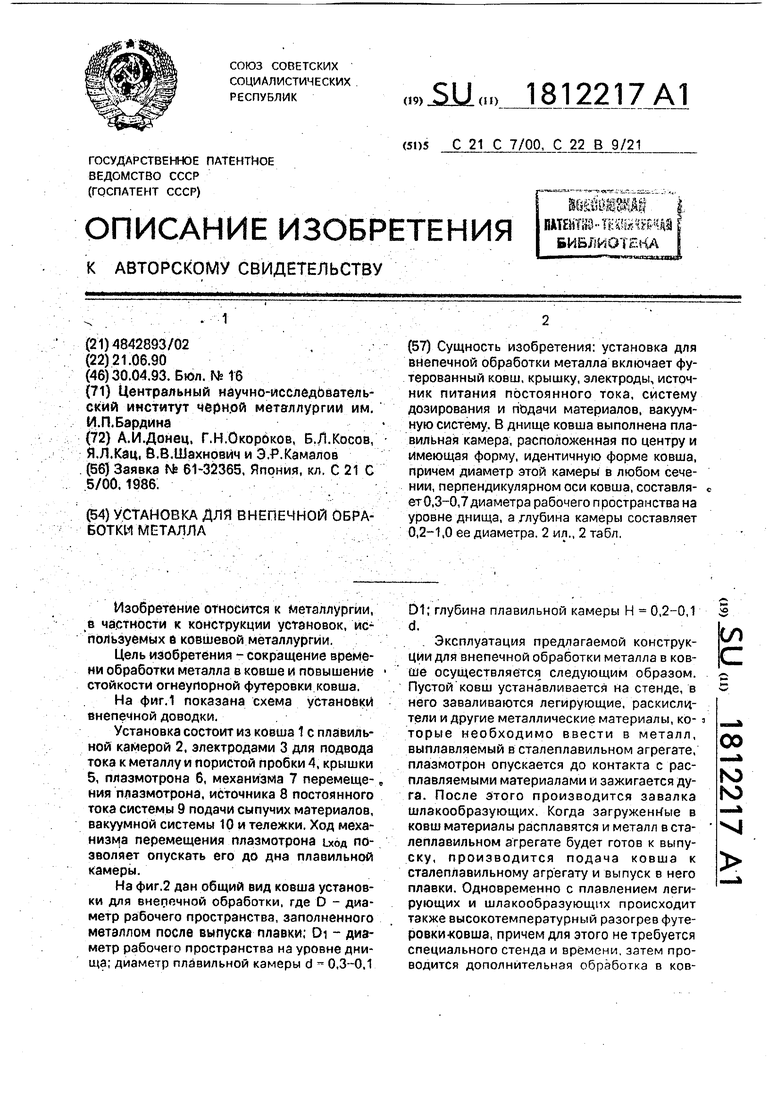

На фиг.2 дан общий вид ковша установки для внепечной обработки, где 6 - диаметр рабочего пространства, заполненного металлом после выпуске плавки; DI - диаметр рабочего пространства на уровне днища; диаметр плавильной камеры d 0,3-0,1

D1; глубина плавильной камеры Н 0,2-0,1 d.

. Эксплуатация предлагаемой конструкции для внепечной обработки металла в ковше осуществляется следующим образом. Пустой ковш устанавливается на стенде, в него заваливаются легирующие, раскисли,- тели и другие металлические материалы, ко- э торые необходимо ввести в металл, выплавляемый в сталеплавильном агрегате, плазмотрон опускается до контакта с расплавляемыми материалами и зажигается дуга. После этого производится завалка шлакообразующих. Когда загруженные в ковш материалы расплавятся и металл в сталеплавильном агрегате будет готов к выпуску, производится подача ковша к сталеплавильному агрегату и выпуск в него плавки. Одновременно с плавлением легирующих и шлакообразующих происходит также высокотемпературный разогрев футеровки-ковша, причем для этого не требуется специального стенда и времени, затем проводится дополнительная обработка в ков(Л

С

00

ю

hO V4

ше, либо он непосредственно передается на разливку.

В случае необходимости может производиться вакуумная обработка как на время предварительного плавления материалов так и после выпуска плавки. Во время выпуска металла в ковш происходит интенсивное перемешивание его с жидким и высокоактивным шлаком, легирующими, раекислителями, в результате чего резко ус- коряются процессы рафинирования металла от вредных примесей и достигается однородность состава по всему объему ковша.

По сравнению с известными конструк- циями установок внепечной доводки, в том числе по сравнению с прототипом, предлагаемая конструкция позволяет достичь существенного снижения времени внепечной обработки в результате следующих факто- ров: ускбрения процессов рафинирования при выпуске металла в ковш-с предвари- тельно расплавленными материалами; по- вышения удельной вводимой электрической мощности при плавлении твердых материй- лов в плавильной камере неразогретого ковша; повышения рафинирующих свойств шлака вследствие снижения в нем содержания окислов, поступающих при разрушении футеровки.

Повышение стойкости огнеупорной футеровки ковша достигается благодаря снижению времени йнепечной обработки металла; перемещению шлаковой зоны в процессе обработки из плавильной камеры в верхнюю часть ковша; улучшению тепло- вой работы футеровки при плавлении твердых материалов в плавильной камере неразогретого ковша.

Техническая сущность предлагаемого решения состоит в следующем. Поскольку плавильная камера ковша имеет существенно меньший диаметр, чем сам ковш, то высота слоя расплавляемых материалов, а затем слоя жидких шлака и лигатуры из ле- тирующих и раскислителей будет в этом случае значительно больше, чем в ковше установок известных конструкций. Конкретно это увеличение толщины слоя твердых или жидких материалов, предохраняющих футеровку днища ковша и подовые электроды от повреждения, будет пропорционально квадрату отношения диаметра ковша (рабочего его пространства) на уровне его

-

перехода в камеру к диаметру камеры а дни ще. Этим обеспечивается надежная защита футеровки дна плавильной камеры и подовых электродов. Оптимальные параметры предлагаемой установки определены на основании проведения исследовательских ра-

5 Ю

15 . 20 , , 25 30

35 .

40 455055

бот и большого числа опытных плавок н экспериментальном стенде для внепечной обработки металла емкостью -до 1 т. Если диаметр плавильной камеры превышает 0,7 диаметра рабочего пространства ковша на уровне днища, не обеспечивается достаточный слой расплава для защиты футеровки днища плавильной камеры при расплавлении минимального количества используемых для внепечной обработки материалов (3% от объема выпускаемого, в ковш металла). Устранить повреждение футеровки днища и подовых электродов (при их наличии) путем снижения подводимой мощности в этом случае не удается, т.к. материалы, лежащие у стен ковша не плавятся или требуется слишком большое время на их плавление, а также не прогревается до нужной температуры футеровка ковша,

Уменьшение диаметра плавильной камеры до менее 0,3 диаметра рабочего пространства на уровне днища ковша ведет к повреждению огнеупоров в верхней части. плавильной камеры и, как следствие, к росту содержания окислов футеровки в рафинировочном шлаке, ухудшению его свойств и увеличению времени обработки металла в ковше. с

Минимальная глубина плавильной камеры составляет 0,2 величины ее диаметра и определяется тем, что при увеличении ее до этого значения с соответствующим увеличением глубины слоя расплавленных материалов наблюдается непрерывный рост стойкости футеровки дна плавильной камеры. Т.е. при различном количестве расплавляемых в одном и том же ковше материалов для обработки различных марок сталей весь , расплав до достижения им высоты 0,2 диаметра плавильной камеры должен в ней оставаться, при большем его количестве, он может переливаться в остальной объем ковша и закрыть его днище. Глубина плавиль- ной камеры более ее диаметра нецелесообразна, т.к при этом ухудшается перемешивание расплава, находящегося, т.к. при этом ухудшается перемешивание расплава, находящегося в ней, с металлом, выпускаемым в ковш из плавильного агрегата и следовательно, увеличивается время обработки и снижается стойкость, огнеупоров. .

В соответствии с формулой изобретения спроектирована и изготовлена установка для внепечной доводки металла емкостью 1 т. Эта установка работает в паре с плазменной печью емкостью 1 т, в которой производится выплавка исходного металла. Схема этой установки показана на фиг.1. Установка состоит из сталеоозной тележки,

на которой устанавливается ковш, ковша, крышки и стенда для подогрева, имеющего в своим составе один плазмотрон, рабочую площадку и тиристорный источник питания постояйного тока на ток до 5 кА и напряже- ние до 400 В. Кроме этого, установка содержит вакуумную систему, позволяющую создавать разряжение до 0,1 мм рт.ст,, систему снабжения технологическими газами, систему подачи кусковых материалов, зонд для взятия проб металла и замера температуры. Три гидравлических цилиндра для подъема крышки установлены на рабочей площадке. В случае, если производится ва- куумирование, на ковш устанавливается специальная вакуумная крышка.

Подвод тока к подовым электродам ковша осуществляется с помощью контакта, установленного на тележке, который при- жимается -к контакту на ковше при его установке К тележке также подведен шланг от рампы с баллоном, и после установки на нее ковша производится подключение аргона к коробке пористой пробки. На фиг. 3 пред- ставлен эскиз ковша данной установки емкостью до 1 т. Футеровка ковша изготавливается из двух слоев. Первый слой (внешний) выполняется из шамотного кирпича, а второй слой (рабочий) набивной,из- готавливается из доломитовой массы, Для этого сначала футеруется днище плавильной камеры, затем вводится шаблон, по которому набиёаются стенки плавильной камеры. После этого вводится второй шаб- лон, по которому набиваются стенки рабочего пространства ковша. Затем оба шаблона извлекаются и производится сушка футеровки. Перед набивкой стен плавильной камеры в ковше устанавливаются два металлокерамических электрода для провода тока к расплавляемым материалам, а затем к обрабатываемому металлу. Как видно из рисунка на фиг.З, диаметр рабочего объема ковща на уровне днища составля- ет 520 мм,, а диаметр верха плавильной

камеры равен 320 мм, т.е. составляет 0,62 диаметра рабочего объема на уровне днища. Диаметр низа плавильной камеры 290 мм, т.е. составляет 0,56 диаметра рабочего объема на уровне днища,

Глубина плавильной камерь равна 0,21 м, что составляет 0,66 ее диаметра в верхней плоскости 0,72 ее диаметра в нижней плоскости и в обоих случаях находится в заявляемых пределах. Ковш имеет свободное пространство над уровнем расплава во время обработки около 40 см на случай увеличения объема при его вскипании.

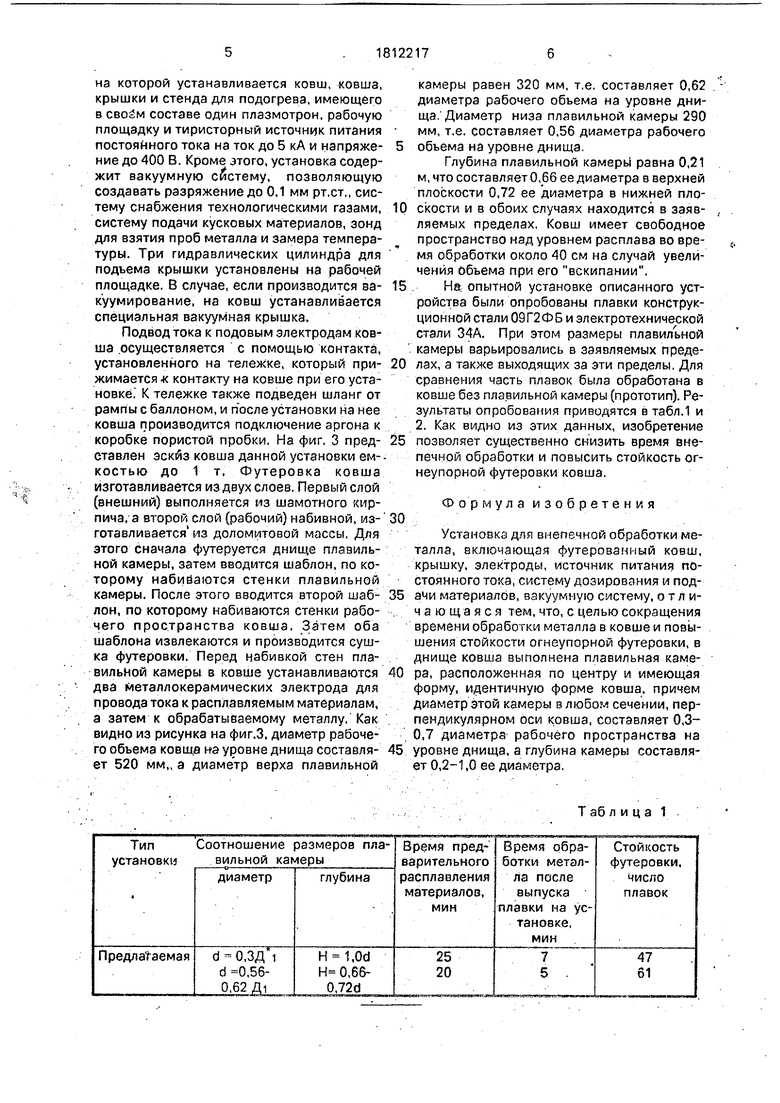

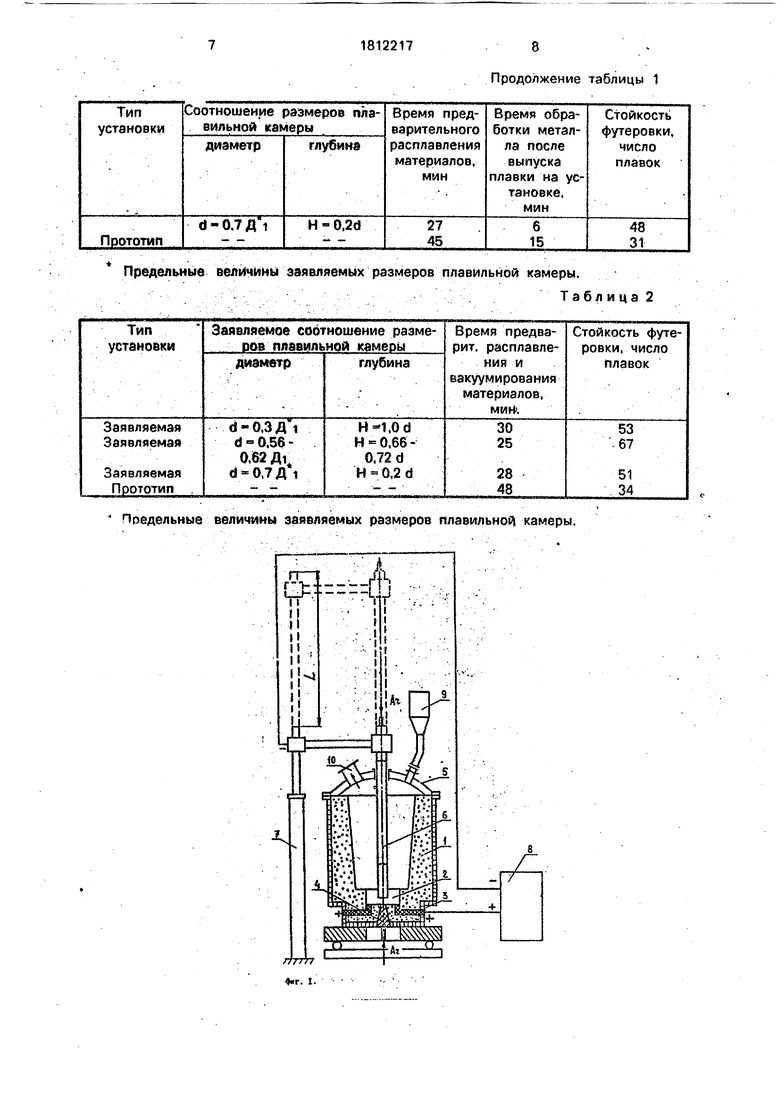

На. опытной установке описанного устройства были опробованы плавки конструкционной стали 09Г2ФБ и электротехнической стали 34А. При этом размеры плавильной камеры варьировались в заявляемых пределах, а также выходящих за эти пределы. Для сравнения часть плавок была обработана в ковше без плавильной камеры (прототип). Результаты опробования приводятся в табл.1 и 2. Как видно из этих данных, изобретение позволяет существенно снизить время вне- печной обработки и повысить стойкость огнеупорной футеровки ковша.

Фо р мул а и зоб рете н и я

Установка для внепечной обработки металла, включающая футерованный ковш, крышку, электроды, источник питания постоянного тока, систему дозирования и подачи материалов, вакуумную систему, отличающаяся тем, что, с целью сокращения времени обработки металла в ковше и повышения стойкости огнеупорной футеровки, в днище ковша выполнена плавильная камера, расположенная по центру и имеющая форму, идентичную форме ковша, причем диаметр этой камеры в любо сечении, перпендикулярном оси ковша, составляет 0,3- 0,7 диаметра рабочего пространства на уровне днища, а глубина камеры составляет 0,2-1,0 ее диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ обогрева рабочего пространства вакуумной камеры циркуляционных и порционных вакууматоров с патрубками и устройство для его осуществления | 1989 |

|

SU1650718A1 |

| Плазменная установка для плавки и рафинирования металла | 1982 |

|

SU1048810A1 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2021 |

|

RU2775593C1 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| СИСТЕМА ПЛАВЛЕНИЯ ЗОЛОШЛАКОВЫХ ОТХОДОВ МУСОРОСЖИГАЮЩЕГО ЗАВОДА | 2022 |

|

RU2802494C1 |

| Подовый сталеплавильный агрегат | 1979 |

|

SU802762A1 |

| ЛАЗЕРНАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 2007 |

|

RU2348880C2 |

| СПОСОБ ВВОДА ШИХТЫ В ПЛАЗМЕННО-ДУГОВУЮ ЭЛЕКТРОПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335549C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

Сущность изобретения: установка для внепечной обработки металла включает футерованный ковш, крышку, электроды, источник питания постоянного тока, систему дозирования и подачи материалов, вакуумную систему. В днище ковша выполнена плавильная камера, расположенная по центру и имеющая форму, идентичную форме ковша, причем диаметр этой камеры в любом сечении, перпендикулярном оси ковша, составляет 0,3-0,7 диаметра рабочего пространства на уровне днища, а глубина камеры составляет 0,2-1,0 ее диаметра. 2 ил., 2 табл,

Т аб л и ц а 1

Предельные величины заявляемых размеров плавильной камеры.

Таблица 2

4 Предельные величины заявляемых размеров плавильной камеры.

Продолжение таблицы 1

i Г«

V %.%L PBfMQUcLJ. Фиа2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-30—Публикация

1990-06-21—Подача