Изобретение относится к металлургии и может быть использовано для комбинированной внепечной обработки жидкого металла - подогрева, рафинирования, вакуумирования, легирования и др.

Известно устройство для рафинирования металла, в котором предусмотрена футерованная втулка (шлаковая летка), введенная в емкость через ее днище выше отверстия для выпуска металла и расположенная вертикально соосно с емкостью, при этом емкость снабжена механизмом вращения вокруг вертикальной оси.

Однако это устройство исключает возможность обработки металла шлаком в условиях вакуума, а необходимость вращения емкости существенно усложняет конструкцию этого устройства, условия его эксплуатации.

Известно устройство для рафинирования металла, содержащее плавильную емкость, выполненную в виде замкнутой кольцевой камеры, и вакуум-камеру, размещенную на своде кольцевой камеры, при этом стенки вакуум-камеры введены в полость кольцевой камеры ниже уровня шлака, а свод вакуум-камеры снабжен

заливочным отверстием и пульверизирующим узлом.

Это устройство позволяет осуществить комбинированную внепечную обработку металла с использованием шлака и вакуума, однако обладает существенными недостатками:

1.Сложная конструкция, включающая подвижные элементы (шиберная задвижка, подвеска) и охлаждаемые поверхности, контактирующие с расплавом.

2.Низкая производительность, ограниченная производительностью пульверизирующего узла и узла регенерации шлака.

3.Большая глубина шлаковой ванны (высота рабочего пространства) обусловленная использованием шлакового расплава для герметизации вакуум-камеры по принципу гидравлического затвора в условиях воздействия на этот расплав атмосферного давления (кольцевая камера сообщена с атмосферой).

4.Недостаточно высокая степень рафинирования металла, обусловленная длительным контактом металла со шлаком в условиях повышенного давления после обработки металла в вакуум-камере.

(Л

5. Постоянное наличие большого количества шлака на поверхности металла в устройстве исключает возможность эффективного осуществления в этом устройстве ряда технологических операций (раскисление, легирование и др.).

Цель изобретения - устранить отмеченные недостатки известных устройств и таким образом упростить конструкцию агрегата, расширить его технологические возможности, повысить производительность осуществляемых в нем процессов, усвоение вводимых в металл реагентов и степень рафинирования металла.

Поставленная цель достигается тем, что в отличие от известного устройства, включающего открытую (сообщенную с атмосферой) емкость и введенную в нее сверху ниже уровня расплава в этой емкости открытую снизу герметичную камеру с вакуумной си- стемой, а также шлаковую летку, введенную в емкость через ее днище и расположенную соосно с ней, в предлагаемом агрегате шлаковая летка введена через полость емкости в полость герметичной камеры, а другим концом - в шлаковик, герметично подсоеди- ненный к днищу емкости снизу, при этом на нижнем горизонтально расположенном торце герметичной камеры имеются каналы, направленные тангенциально к внутренней поверхности камеры, а открытая емкость выполнена с возможностью ее герметизации и подсоединена к вакуумной системе.

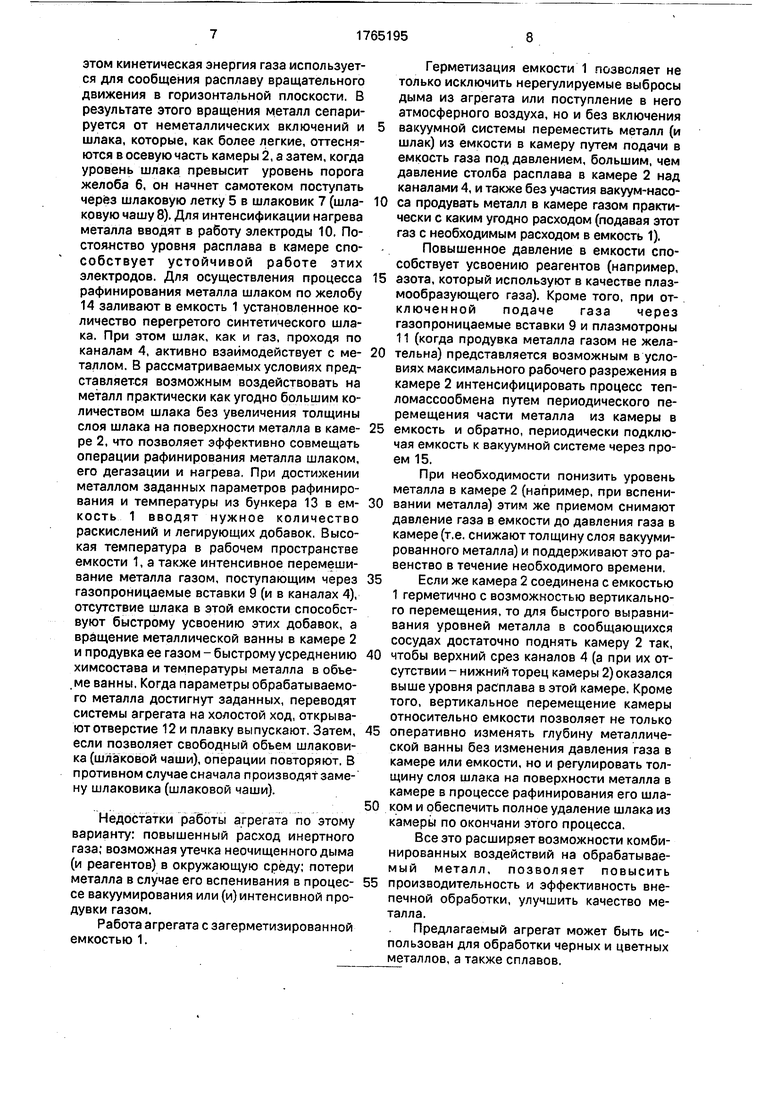

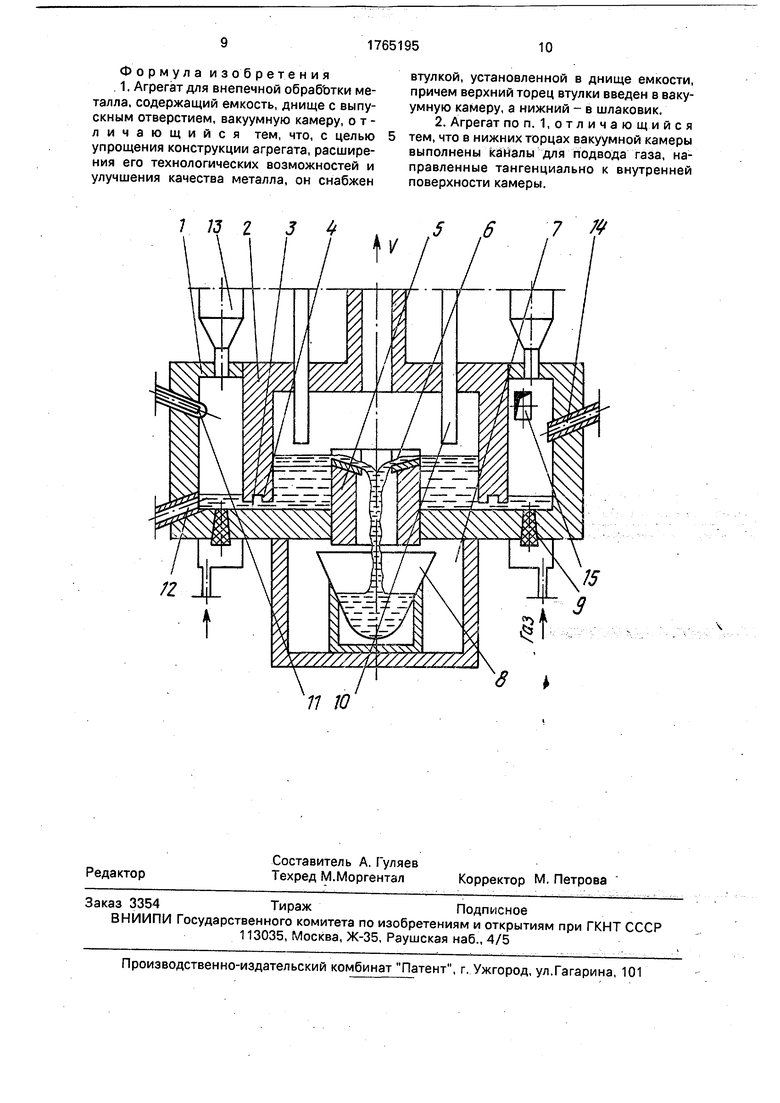

Предлагаемый агрегат схематично изображен на чертеже, где показан его про- дольный разрез.

В открытую емкость 1 введена камера 2 так, что между нижним торцом камеры и поверхностью пода емкости (днища агрегата) имеется минимальный зазор 3, но доста- .точный для перемещения расплава с заданным максимальным расходом между сообщающимися через этот зазор емкостью и камерой. Камера 2 сообщена с вакуумной системой и герметично соединена с емко- стью 1. На нижнем горизонтально расположенном торце камеры имеются каналы 4, герметизируемые в процессе работы агрегата металлом снизу. Эти каналы направле- ны тангенциально и внутренней поверхности камеры, что позволяет использовать кинетическую энергию проходящего по ним газа и расплава для сообщения расплаву в камере 2 вращательного движения в горизонтальной плоскости. Возможен ва- риант, когда каналы 4 отсутствуют, а вращение расплаву сообщают при помощи электромагнитного поля, но это усложнит конструкцию агрегата, повысит расход, а

газ и расплав из емкости в камеру будет поступать неупорядоченно. Шлаковая лента 5 установлена в днище агрегата вертикально, при этом ось шлаковой летки совпадает с продольной осью камеры 2. Верхний торец летки расположен на уровне, соответствующем максимальной глубине ванны агрегата. Для лучшей организации струи шлака в полости летки у ее верхнего торца могут быть установлены желоба 6 (в этом случае глубина ванны агрегата определяется уровнем порога желоба). Газонепроницаемый шлаковик 7 герметично подсоединен к днищу агрегата снизу при помощи разъемного соединения и сообщен с камерой 2 через шлаковую летку. Возможен вариант, когда в шлаковике устанавливают шлаковую чашу 8, для замены которой предусмат- ривают в стенке шлаковика проем, герметично закрываемый крышкой (не показано). Для продувки металла газом в емкости 1 имеются газопроницаемые вставки 9. Возможен вариант, когда газопроницаемые вставки устанавливают и для подачи газа в камеру 2. Тепловая работа агрегата обеспечивается электродами 10 и/или плазмотронами 11 (возможно использование и других источников тепла).

Зазоры между нагревательными устройствами и стенкой, через которую они проходят, герметично уплотнены. Слив металла из агрегата осуществляют через перекрываемое выпускное отверстие 12. Для ввода сыпучих реагентов в емкость 1 имеются бункера 13, оборудованные вакуумными затворами и устройствами для дозированной подачи реагентов. Для заливки металла и (Синтетического шлака в агрегат предназначен закрытый желоб 14. Емкость 1 содержит проем 15, сообщенный с системой газоочистки агрегата или с вакуумной системой (с той же, что и камера 2, или другой). Для расширения технологических возможностей агрегата плазмотроны 11, желоб 14, проем 15 и пр. снабжены запорными устройствами, при помощи которых открытая емкость 1 может быть надежно герметизирована. Агрегат установлен стационарно, его поперечные размеры (поперечные размеры элементов его конструкции) практически ничем не ограничены и выбираются из условия решаемой технологической задачи, но в любом случае стремятся к тому, чтобы основная масса обрабатываемого металла (за исключением тонкого слоя, определяемого величиной зазора 3) вмещалась в камеру 2 без перелива в шлаковую летку 5, при этом максимальная глубина ванны и площадь этой камеры может выбираться в широких пределах. Масса садки может быть не

только как угодно большой, но и, учитывая высокую тепловую мощность агрегата и незначительные потери тепла через стенки камеры 2, значительно меньше, чем это возможно для известных вакууматоров (естественно, при соответствующих размерах агрегата). Объем шлаковика 7 выбирают минимальным, но достаточным для приема максимального количества шлака, используемого для обработки по меньшей мере одной плавки (или образующегося в результате обработки металла максимальным количеством реагентов). Высоту камеры 2 выбирают минимальной, но достаточной для обеспечения устойчивой работы нагревательных устройств, а также продувочных фурм, которые могут быть установлены в своде камеры для продувки ванны кислородом (сверху). Размеры емкости 1 выбираются из условия эффективной работы нагревательных устройств, возможности максимального ввода реагентов из бункеров 13 при их максимальном усвоении, а также из условия обеспечения эффективности массообмена при периодических перемещениях части металла из камеры в емкость и обратно. Возможен вариант, когда емкость и камера соединены между собой герметично с возможностью вертикального перемещения камеры 2 (например, при помощи телескопического соединения). Это позволяет, не изменяя давления газа в камере или (и) в емкости, перемещать металл из камеры в емкость и обратно, изменять глубину металлической ванны.

Такое техническое решение существенно усложняет конструкцию агрегата, но обеспечивает возможность регулировать толщину слоя шлака на поверхности металла, обрабатывать металл в условиях, когда, например, он вспенивается в процессе ва- куумирования или (и) продувки газом, исключить при этом уход металла в шлаковую летку.

Использование для гидравлического затвора герметичной камеры 2 более тяжелого, чем шлак, расплавленного металла позволяет существенно уменьшить высоту рабочего пространства агрегата, а герметизация шлаковой летки снизу при помощи шлаковика - исключить воздействие на сливаемый из агрегата шлак давления атмосферы и за счет этого не только обеспечить максимально благоприятные условия для беспрепятственного и полного удаления шлака с поверхности металла в герметичной камере, но и существенно уменьшить высоту этой летки (в сравнении с высотой летки,

герметизируемой удаляемым из агрегата шлаком).

Работа агрегата с расгерметизирован- ной емкостью 1.

При закрытом выпускном отверстии 12

и нагретой до заданной температуры футеровке агрегата по желобу 14 заливают в емкость 1, сообщенную с атмосферой через проем 15, установленную массу металла. Металл из емкости 1 через зазор 3 поступает в камеру 2. В процессе заливки давление газа в сообщающихся сосудах одинаковое (атмосферное), поэтому металл в этих сосудах находится на одном уровне. Вводят в работу вакуумную систему и создают разрежение в камере 2, при этом уровень металла в камере начнет повышаться над уровнем металла в емкости 1. Этот процесс будет продолжаться до тех пор, пока уровень металла в емкости 1 не достигнет каналов 4,

после чего по этим каналам начнет поступать газ, а уровень металла в обоих сосудах стабилизируется, при этом дальнейшее повышение производительности вакуум-насоса будет компенсироваться увеличением

расхода газа из емкости в камеру. При максимальном разрежении газа разность уровней приближается к величине ,

/мет

что, например, для жидкой стали, для которой умет 7 г/см3, равно 142,8 см. Поэтому в каждом конкретном случае глубина ввода шлаковой летки 5 в полость камеры 2 (уровень порога желоба 6) должна несколько превышать барометрическую разность

уровней металла при максимальном рабочем разрежении в камере 2, что исключает потери металла через шлаковую летку 5. Организация процесса обработки металла дол- жнапредусматриватьзапас

производительности вакуумной системы для обеспечения не только заданного рабочего разрежения в камере 2, но и подачи газа из емкости 1 в камеру с установленным расходом. Для предотвращения поступления воздуха в емкость 1 в нее через плазмотроны 11 подают плазмообразующий газ (азот, аргон или др.) или (и) при необходимости непрерывно с установленным расходом подают инертный газ через газопроницаемые вставки 9. Одновременно с плазмооб- разующим газом возможна подача в емкость 1 пылевидных реагентов.

Газ (пылеобразные реагенты в потоке газа), проходя по каналам 4 из емкости в

камеру, взаимодействует с металлом в условиях газожидкостного трения, что, как известно, способствует повышению эффективности обменных процессов, при

этом кинетическая энергия газа используется для сообщения расплаву вращательного движения в горизонтальной плоскости. В результате этого вращения металл сепарируется от неметаллических включений и шлака, которые, как более легкие, оттесняются в осевую часть камеры 2, а затем, когда уровень шлака превысит уровень порога желоба 6, он начнет самотеком поступать через шлаковую летку 5 в шлаковик 7 (шлаковую чашу 8). Для интенсификации нагрева металла вводят в работу электроды 10, Постоянство уровня расплава в камере способствует устойчивой работе этих электродов. Для осуществления процесса рафинирования металла шлаком по желобу 14 заливают в емкость 1 установленное количество перегретого синтетического шлака. При этом шлак, как и газ, проходя по каналам 4, активно взаимодействует с металлом. В рассматриваемых условиях представляется возможным воздействовать на металл практически как угодно большим количеством шлака без увеличения толщины слоя шлака на поверхности металла в камере 2, что позволяет эффективно совмещать операции рафинирования металла шлаком, его дегазации и нагрева, При достижении металлом заданных параметров рафинирования и температуры из бункера 13 в емкость 1 вводят нужное количество раскислений и легирующих добавок. Высокая температура в рабочем пространстве емкости 1, а также интенсивное перемешивание металла газом, поступающим через газопроницаемые вставки 9 (и в каналах 4), отсутствие шлака в этой емкости способствуют быстрому усвоению этих добавок, а вращение металлической ванны в камере 2 и продувка ее газом - быстрому усреднению химсостава и температуры металла в объе- .ме ванны. Когда параметры обрабатываемого металла достигнут заданных, переводят системы агрегата на холостой ход, открывают отверстие 12 и плавку выпускают. Затем, если позволяет свободный объем шлаковика (шлаковой чаши), операции повторяют. В противном случае сначала производят замену шлаковика (шлаковой чаши).

Недостатки работы агрегата по этому варианту: повышенный расход инертного газа; возможная утечка неочищенного дыма (и реагентов) в окружающую среду; потери металла в случае его вспенивания в процессе вакуумирования или (и) интенсивной продувки газом.

Работа агрегата с загерметизированной емкостью 1.

Герметизация емкости 1 позволяет не только исключить нерегулируемые выбросы дыма из агрегата или поступление в него атмосферного воздуха, но и без включения 5 вакуумной системы переместить металл (и шлак) из емкости в камеру путем подачи в емкость газа под давлением, большим, чем давление столба расплава в камере 2 над каналами 4, и также без участия вакуум-насо0 са продувать металл в камере газом практически с каким угодно расходом (подавая этот газ с необходимым расходом в емкость 1).

Повышенное давление в емкости способствует усвоению реагентов (например,

5 азота, который используют в качестве плаз- мообразующего газа). Кроме того, при отключенной подаче газа через газопроницаемые вставки 9 и плазмотроны 11 (когда продувка металла газом не жела0 тельна) представляется возможным в условиях максимального рабочего разрежения в камере 2 интенсифицировать процесс тепломассообмена путем периодического перемещения части металла из камеры в

5 емкость и обратно, периодически подключая емкость к вакуумной системе через проем 15.

При необходимости понизить уровень металла в камере 2 (например, при вспени0 вании металла) этим же приемом снимают давление газа в емкости до давления газа в камере (т.е. снижают толщину слоя вакууми- рованного металла) и поддерживают это равенство в течение необходимого времени.

5 Если же камера 2 соединена с емкостью 1 герметично с возможностью вертикального перемещения, то для быстрого выравнивания уровней металла в сообщающихся сосудах достаточно поднять камеру 2 так,

0 чтобы верхний срез каналов 4 (а при их отсутствии - нижний торец камеры 2) оказался выше уровня расплава в этой камере. Кроме того, вертикальное перемещение камеры относительно емкости позволяет не только

5 оперативно изменять глубину металлической ванны без изменения давления газа в камере или емкости, но и регулировать толщину слоя шлака на поверхности металла в камере в процессе рафинирования его шла0 ком и обеспечить полное удаление шлака из камеры по окончани этого процесса.

Все это расширяет возможности комбинированных воздействий на обрабатываемый металл, позволяет повысить

5 производительность и эффективность вне- печной обработки, улучшить качество металла.

Предлагаемый агрегат может быть использован для обработки черных и цветных металлов, а также сплавов.

Формула изобретения 1. Агрегат для внепечной обрабЪтки металла, содержащий емкость, днище с выпускным отверстием, вакуумную камеру, отличающийся тем, что, с целью упрощения конструкции агрегата, расширения его технологических возможностей и улучшения качества металла, он снабжен

втулкой, установленной в днище емкости, причем верхний торец втулки введен в вакуумную камеру, а нижний - в шлаковик.

2. Агрегат по п. 1,отличающийся тем, что в нижних торцах вакуумной камеры выполнены каналы для подвода газа, направленные тангенциально к внутренней поверхности камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕРТЕР | 1991 |

|

RU2029788C1 |

| Сталеплавильный агрегат | 1989 |

|

SU1786106A1 |

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Использование: комбинированная зне- печная обработка жидкого металла. Сущность изобретения: устройство содержит емкость, герметичную камеру с вакуумной системой, втулку, установленную в днище емкости и введенную верхним концом в вакуумную камеру, а нижним - в герметично подсоединенный к днищу емкости шлаковик. Дополнительно в нижних торцах вакуумной камеры выполнены каналы для подвода газа. 1 з.п. ф-лы, 1 ил.

7 7J I 3 4

7 V

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-02-16—Подача