Изобретение относится к металлургии и литейному производству.

Известна плазменная плавипьно-заливочная установка, которая снабжена промежуточной воронкой и герметичной камерой для литейной формы, рас- ; положенными на сливном носке.

В качестве недостатка этих печей следует отметить низкую эффективность . процесса рафинирования, металла вследствие низкой интенсивности перемешивания расплава,, Известны конструкции печей для . : : плавки и рафинирования металла, в ко- торых расплавление металла производится плa мeннoй дугой, а его рафинирование осуществляется перемешиванием струей Отработанного газа, поступающей в расплав из полости подового

4 электрода.

Плазменные печи такого типа вклю00чают плазмотрон, встроенный в крьшгооку печи, подовый электрод и снабжены рециркуляционньм контуром, соединяющим рабочее пространство печи с по лостью подового электрода. Рециркуляционная система печи состоит из системы газоочистки, инжектора и патрубка с клапаном для сброса газа.

Недостатками таких печей являются

- сложность и низкая надежность системы рециркуляции и очистки газа, сложность системы регулирования его расхода, невысокая эффективность процесса рафинирования металла.

3(04

Известна также печь фирмы Линде, включающая плавильнуто камеру с огнеупорной футеровкой, плазмотрон, подовый электрод и катушки для электро магнитного перемешивания сидкого металла, вмонтированные в подину печи

К недостаткам такой печи следует отнести недостаточнз/ю эффективность перемешивания расплава, сложность конструкции.

Наиболее близкой по технической сущности и достигаемому эффекту является плазменная печь для плавки и рафинирования металлов, содержащая Ш1авильн5по камеру со сливным носком, плазмотрон и подовый электродI

Недостатками этой печи являются большая трудоемкость изготовления вставок с заданной пористостью, их низкая стойкость и связанный с этим частый ремонт подового электрода и футеровки тигля, трудность поддержания температурного режима плавки вследствие продувки металла холодными газами, сложность конструкции продувочного устройства печи и низкая эффективность процесса рафинирования расплава.

Целью изобретения является повьше нрте эффективности процесса рафинирования металла, упрощение конструкция повьшение стойкости и надежности ргШоты.

Поставленная цель достигается тем что плазменная установка для плавки и рафинирования металла, содержащая плавильную камеру со сливньм носком плазъютрон и подовый электрод, соз тасно изобретению снабжена Плазменной продувочной фурмой, расположенной в боковой стеике плавильной камеры напротив сливного носка на одном с ним уровне, и реверсивным механизмом поворота, позволяющим наклонять плавильную камеру до 90 как в сторону сливного носка, так и в стороиу, плазменной фурмы.

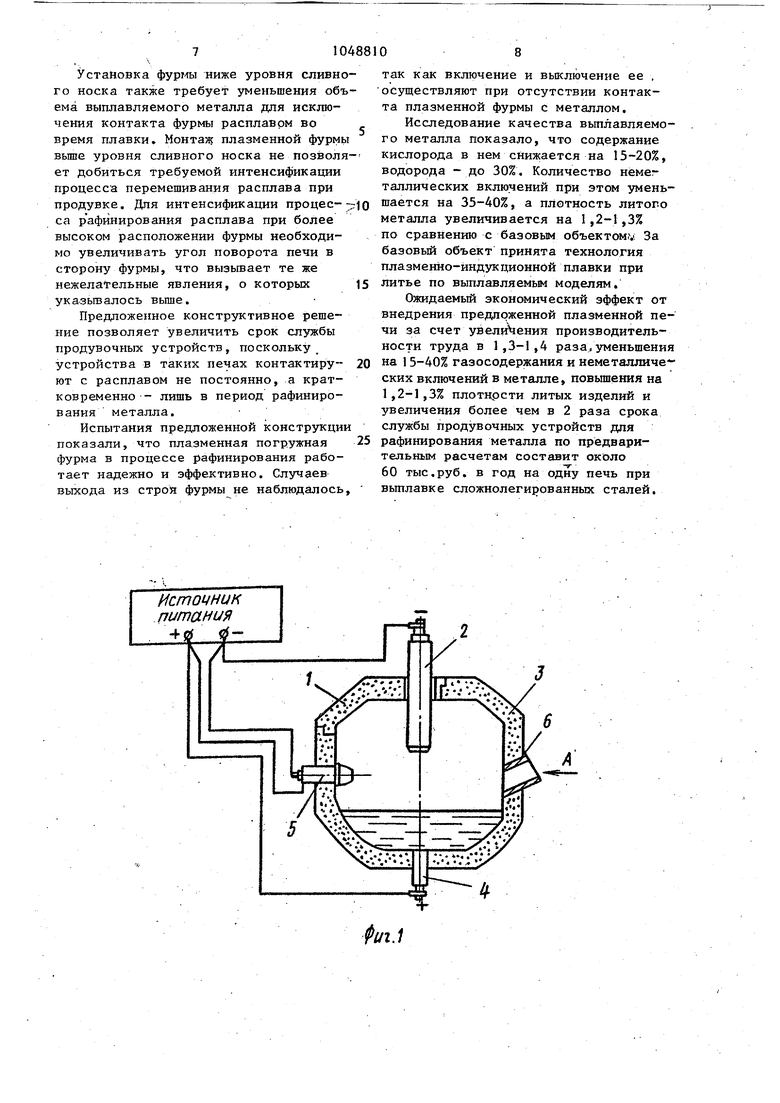

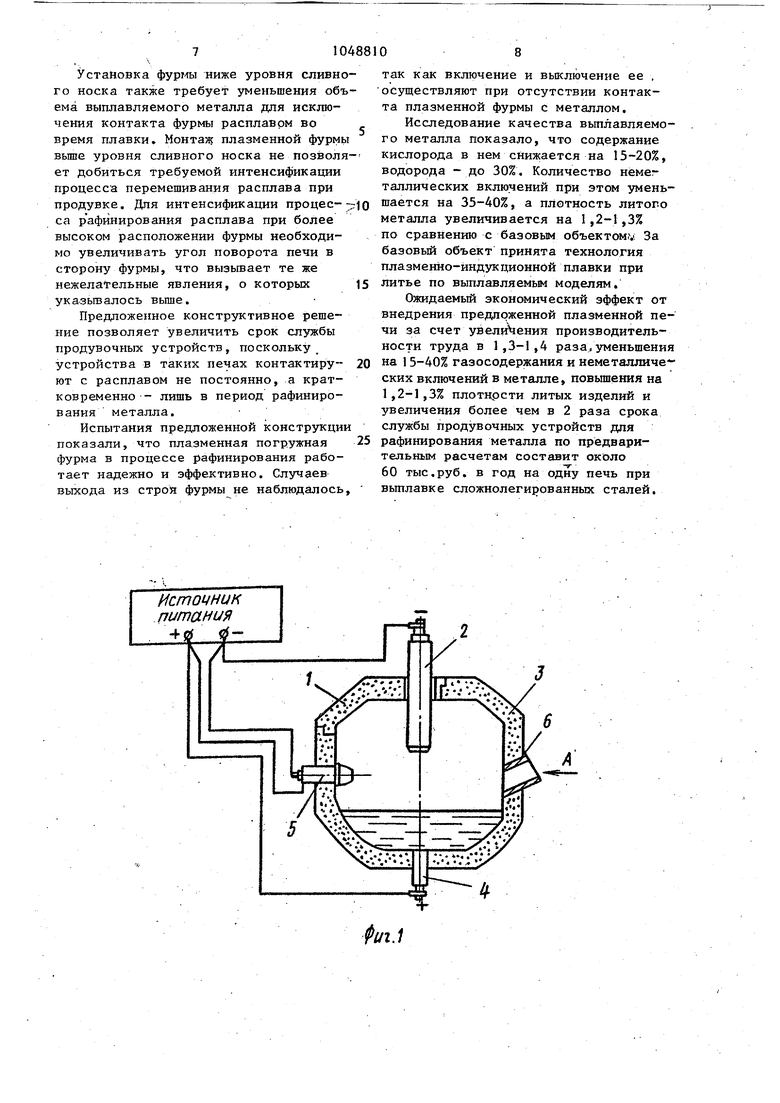

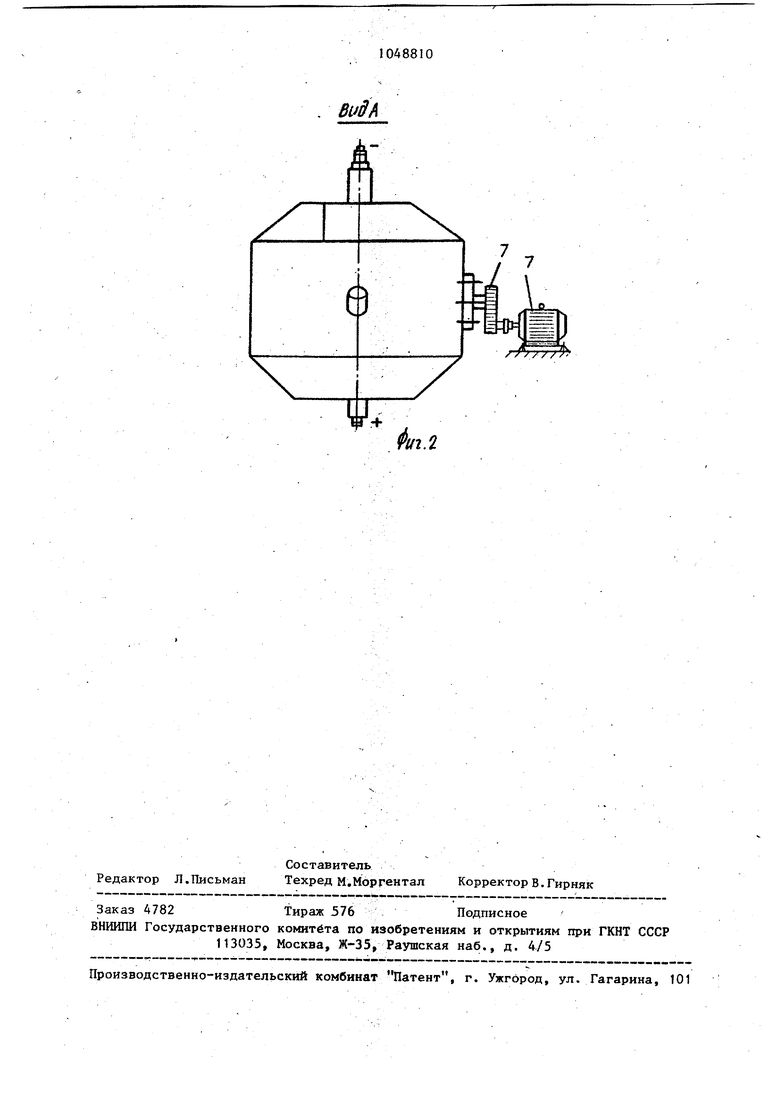

На фиг. изображена предлагаемая устновка, общий вид; на фиг.2 - вид по стрелке Л фиг,1,

Плазменная установка для плавки и рафинирования металла включает съемЩЮ крышку 1 с плазмотроном 2, плавильную камеру 3, подовый электрод 4 смонтированный в донной части плавильной камеры, плазменную фурму 5 погружного типа, которая установлена в боковой стеике печи напротив слет ното

носка 6 и на одном уровне с ним. Ус тановка снабжена реверсивным механизмом поворота 7, который лсестко соединен с корпусом печи. Плазменная фурма 5 представляет собой разновидност плазмотрона косвенного действия, у которого два электрода (катод и анод)смонтированы в одном корпусе. Такие плазмотроны широко используются , например, при плазменном напылении.

Предложенная конструкция работает следующим образом.

В плавильную камеру 3 установки загружают шихту 3, закрывают крышкой 1, включают плазмотрон 2 и осуществляют плавку металла. По окончании плавки плазмотрон 2 выключа от и включают плазменную фурму 5. Одновременно с включением плазменной фурмы включают реверсивньгй механизм поворота и осуществляют поворот печи на 90 в сторону .фурмы 5. После заполнения надфурмениого пространства жидким металлом .производят рафинирование рас1таава путем продувки его ионизирован1а м газом, который поступает в расплав через плазменную фурму, где нагревается до высоких температур. Предложенная, конструкция позволяет наряду с рафинированием расплава высокотемпературным ионизированным газом производить обработку порошкообразными-реагентами, в нагретом состояии путем пропускания их через п.пазменный факел фурмы 5.

По окончании процесса обработки расплава плазменной фурмой включают реверсивный механизм поворота и наклоняют печь в сторону сливного носка б для слива металла в форму. В момент слива металла плазменную- фурму отключают. После выпуска металла из плавильной камеры печь возвращается в исходное положение и технологический процесс повторяется.

Опробование работы предложенной конструкции плазменной печи для плавки и рафинирования металлов проводилось при выплавке конструкционной стали 40Х.

Конструтсция опытной установки включала водоохлаждаемую плавильную камеру, сьемную футерованную крьш1ку с плазмотроном и механи.змом перемещения плазмотрона. В нижжзй части плавильной камеры был смонтирован подовый водоохлаждаемый электрод. В боконую стенку плавильной камеры с противоположной стороны сливного носка и на одном с ним уровне стациона но устанавливали плазменную неводоо лаждаемую фурму. Монтаж фурмы произ водили таким образом, чтобы ее рабочай часть после расплавления шихты не контактировала с расплавом Плазмотрон и плазменную фурму подключали к одному источнику питания BITP-602 и работали они от одного источника питания поочередно. Поворот печи на 90° в сторону пла менной фурмы и в сторону сливного носка для заливки, металла в форму осуществляли вручную с помощью зубча той передачи. В процессе плавки силу тока на плазмотроне изменяли от 400 -до 700 А При продувке расплава ионизированным газом ток, подводимьй к плазменной фурме, был постоянным и составлял 600 А. В качестве рабочего газа в плазмотроне и плазменной фурме при-/ меняли аргон.. ; Работа опытной установки заключаг ласьв следующем. Открьшали крышку печи с плазмотроном и в тигель загру жали шихту. Затем крьплку закрывали, включали плазмотрон и осуществляли расплавление щикты. После расплавления металла выключали плазмотрон и одновременно включали плазменную фур му. Печь поворачивали на 90, При этом плазменная фурма и надфурменное пространство заполнялось металлом. По интенсивности бурления расплава (которая контролировалась визуально через смотровой люк) регулировали расход аргона, поступающего в металл через плазменную фурму. Расход аргона при постоянном давлении 2,5 атм контролировали ротаметром РС-3. Верх ний предел избыточного давления арго на лимитируется требуемым расходом нижний предел давления должен превы шать величину уН, где удельный вес расплава, Н - высота от сопла плазменной фурмы до зеркала металла При меньшем избыточном давлении газа .расплав может проникнуть в рабочее пространство плазменной фурмы и последняя выходит из строя. Продувку расплава ионизированным аргоном через плазменную фурму осуществляли в течение3-3,5 мин, при этом расход аргона составил 0,60,8 м/т металла. За время продувки аргоном расплава температура его по; вышалась на 10-15 С за счет тепла, вносимого в металл с помощью плазменной фурмы. Предлагаемое конструктив- . ноё решение позволяет не только совместить процессы плавки и рафинирования металла, но и осуществлять рафинирование расплава без перегрева его до высоких температур. В результате этого наряду с повышением каче- . ства литого металла увеличивается производительность плавильных агрегатов, После рафинирования расплава печь поворачивали в сторону сливного носка и металл заливали в форму. При освобождении плазменной фурмы от расплава ее отключали. По окончании заливки печь возвращали в исходное положение и процесс плавки повторяли. Экспериментальная проверка показала, что реверсивный механизм должен обеспечивать поворот печи на 90 в обе стороны. При повороте печи в сторону сливного носка меньше .90 трудно выпивать полностью из плавильной камеры металл. При угле поворота печи больше 90° капли металла, остающиеся на поде и стенках плавильной камеры, могут попадать на сопло плазмотрона и Крышку, в результате этого плазмотрон выходит из строя и нарушается его уплотнение. Поворот печи в сторону плазменной фурмы меньше 90 не обеспечивает эффективное перемешивание расплава при продувке его ионизированным газсм через погрзокенную форму. При угле поворота, превьш1ающем 90°, возникает опасность попадания расплава на плазмотрон в результате бурления металла при его рафинировании плазменной фурмой. Наряду с этим при большем угле поворота печи в сторону фурмы металл может попадать в разъемное соединение/ крьпвки и плавильной камеры, это усложняет их герметизацию при эксплуатации. Расположение плазменной фурмы в боковой стенке плавильной камеры с противоположной стороны сливного носка и на одном с ним уровне является оптимальным. При монтаже фурмы не против сливного носка необходимо уменьшать объем выплавляемого металла с целью исключения выбросов расплава через с-пивной носок во время его продувки ионизированным газом. Установка фурггы ниже уровня сливно го носка также требует уменьшения объ ема выплавляемого металла для исключения контакта фурмы расплавом во время плавки Монтаж плазменной фурмы вьше уровня сливного носка не позволя ет добиться требуемой интенсификации процесса перемешивания расплава при продувке. Для интенсификации процесса рафйнирования расплава при более высоком расположении фурмы необходимо увеличивать угол поворота печи в сторону фурмы, что вызывает те же нежелательные явления, о которых ука-зьгоалось выше. Предложенное конструктивное решение позволяет увеличить срок слзтжбы продувочных устройств, поскольку устройства в таких печах контактируют с расплавом не постоянно, а кратковременно - лишь в период рафинирования металла. Испытания предложенной конструкци показали, что плазменная погружная фурма в процессе рафинирования работает надежно и эффективно. Случаев выхода из строя фурмы не наблюдалось так как включение и выключение ее , осзпцествляют при отсутствии контакта плазменной фурмы с металлом. Исследование качества въшлавляемого металла показало, что содержание кислорода в нем снижается на 15-20%, водорода - до 30%. Количество нёмег таллических включений при этом уменьшается на 35-40%, а плотность литого металла увеличивается на 1,2-1,3% по сравнению с базовым объектом.; За базовый объект принята технология плазменНо-йндукционнОй плавки при литье по выплавляемым моделям. Ожидаемый экономический эффект от внедрения предложенной плазменной печи за счет увели ения производительности труда в 1,3-1,4 раза/з еньшения S 15-40% газосодержания и неметаллических включений в металле, повьппения на 1,2-1,3% плотнрсти литых изделий и увеличения более чем в 2 раза срока службы продувочных устройств для рафинирования металла по предварительным расчетам составит около 60 тыс.руб. в год на одну печь при выплавке сложнолегированных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И СПЛАВОВ | 1989 |

|

RU1716790C |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| Установка для внепечной обработки металла | 1990 |

|

SU1812217A1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2406032C2 |

ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МЕТАЛЛА, содержшцая плавильную камеру со слив. ныь носком 5 плазмотрон и подовьй электрод, отличающаяся тем, что, с целью повьшения эффективности процесса рафинирования металла, упрощения конструкции, повышения стойкости и надежности работы, установка снабжена плазменной погружной фурмой, расположенной в-боковой стенке плавильной камеры напротив сливного носка на одном с ним уровне, и реверсивным механизмом поворота, позволяющим наклонять плавильную камеру до 90 как в сторону сливного носка, так и в сторону плазменной фурмы.

Источник питания

40

| riBTopcKoe свидетельство СССР № 633287 кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 346958,/ кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Фарнасов Г.А | |||

| и др | |||

| Плазменная плавка.- М.: Металлургия, 1968,, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Авторское свидетельство СССР №799433, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , | |||

Авторы

Даты

1989-07-07—Публикация

1982-02-10—Подача