Изобретение относится к обработке материалов вибрацией и может быть использовано в машиностроении, металлургии и сварке для снижения остаточных напряжений при изготовлении сварных конструкций, отливок и других деталей.

Цель изобретения - сокращение времени и повышение качества обработки.

Поставленная.цель достигается тем, что ц устройстве для обработки изделий вибрацией, содержащем генератор колебаний и исполнительный механизм они выполнены в виде отдельных блоков, соединенных между собой гибкими трубопроводами, при этом исполнительный механизм установлен в раме на направляющих и снабжен приводом перемещения. -

Предлагаемое устройство характеризуется наличием следующих существенных отличительных признаков: генератор колебаний и исполнительный механизм выполнен в виде отдельных блоков, соединенных между собой гибкими трубопроводами: исполнительный механизм установлен в раме на направляющих; исполнительный механизм снабжен приводом перемещения.

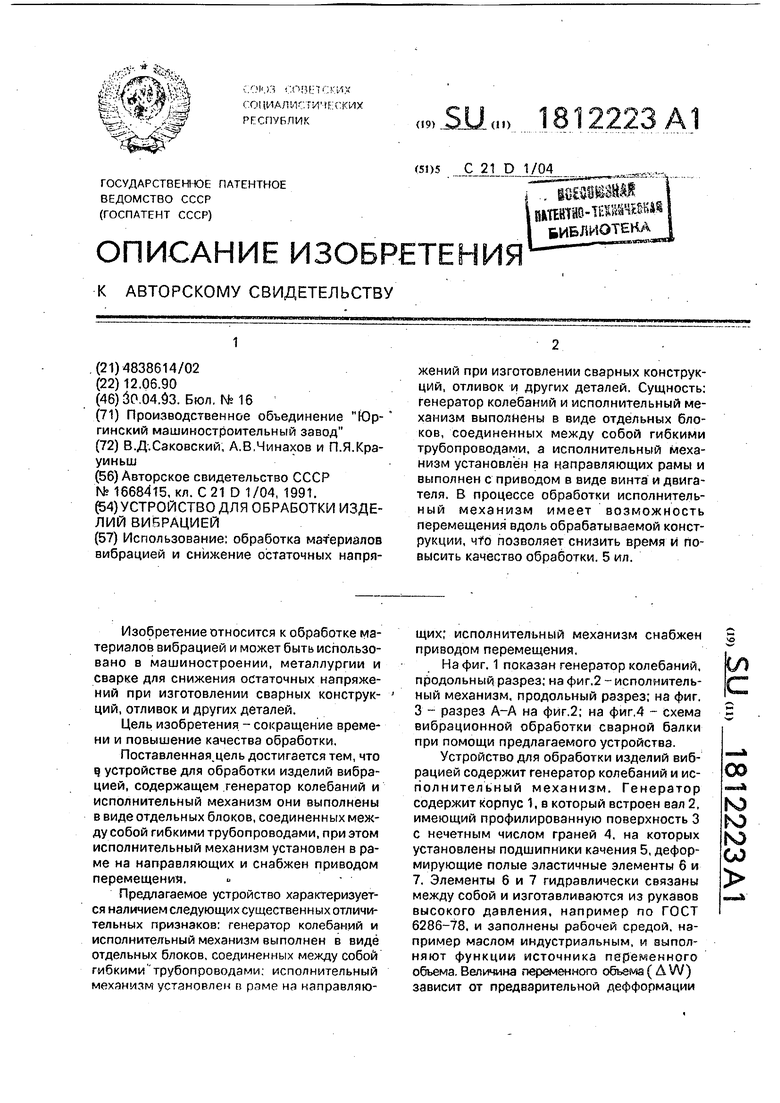

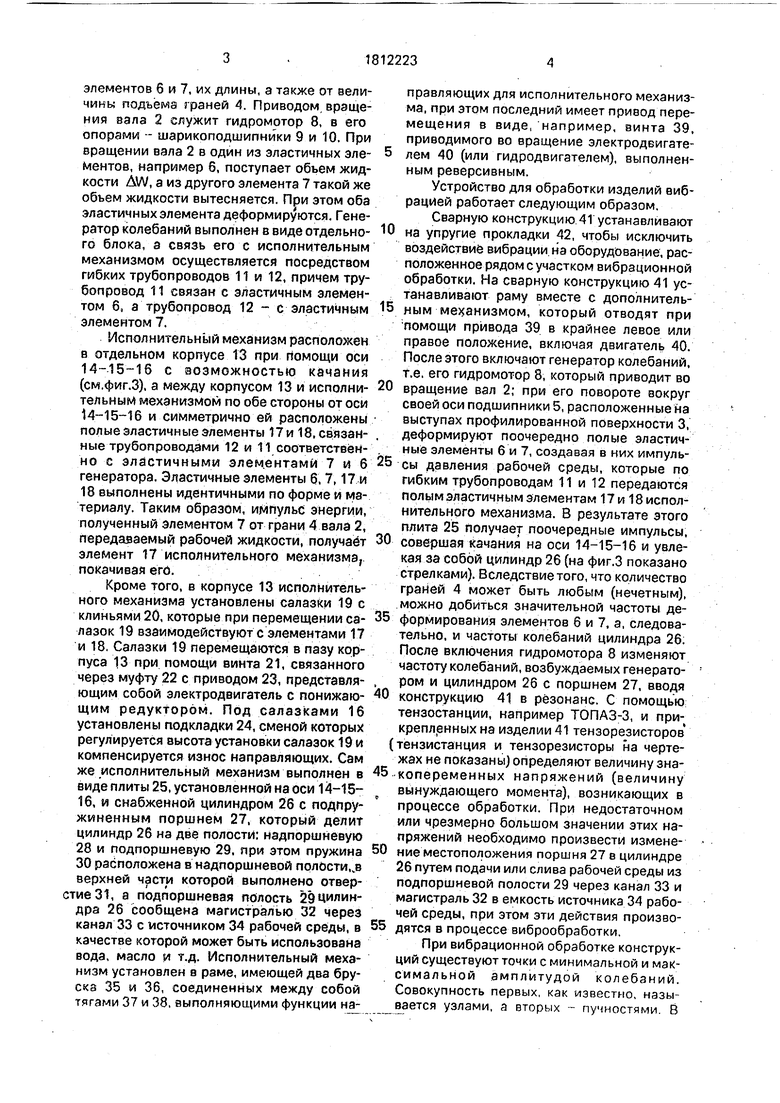

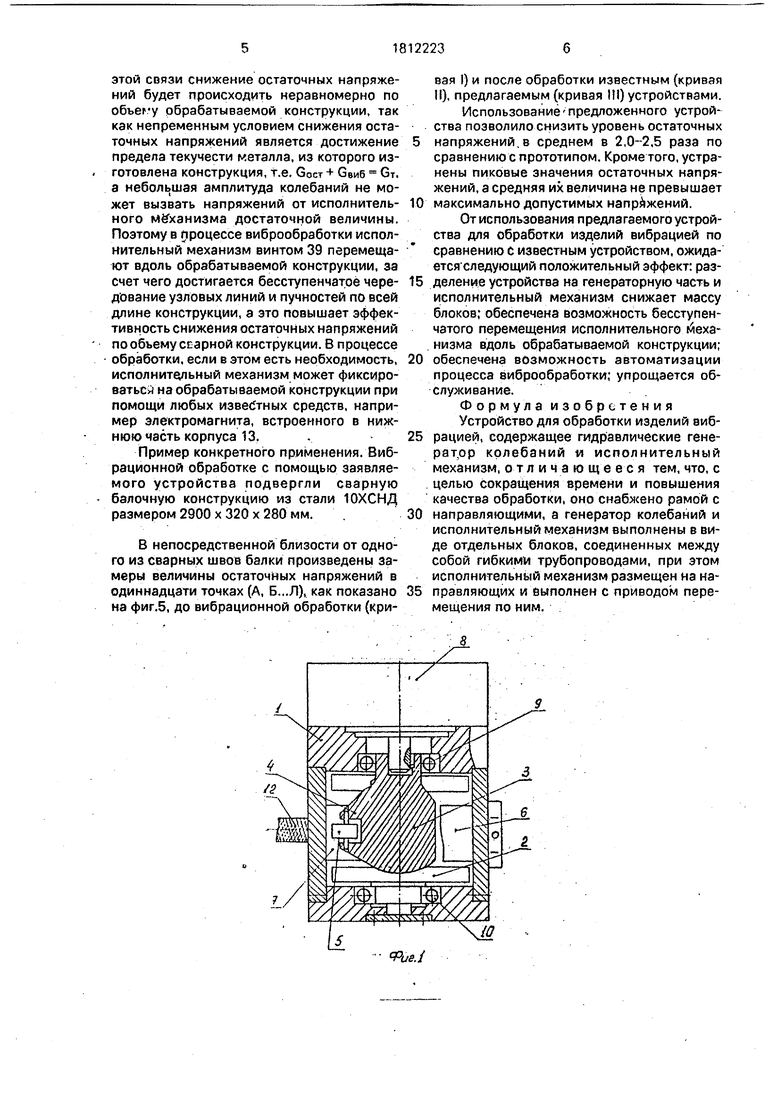

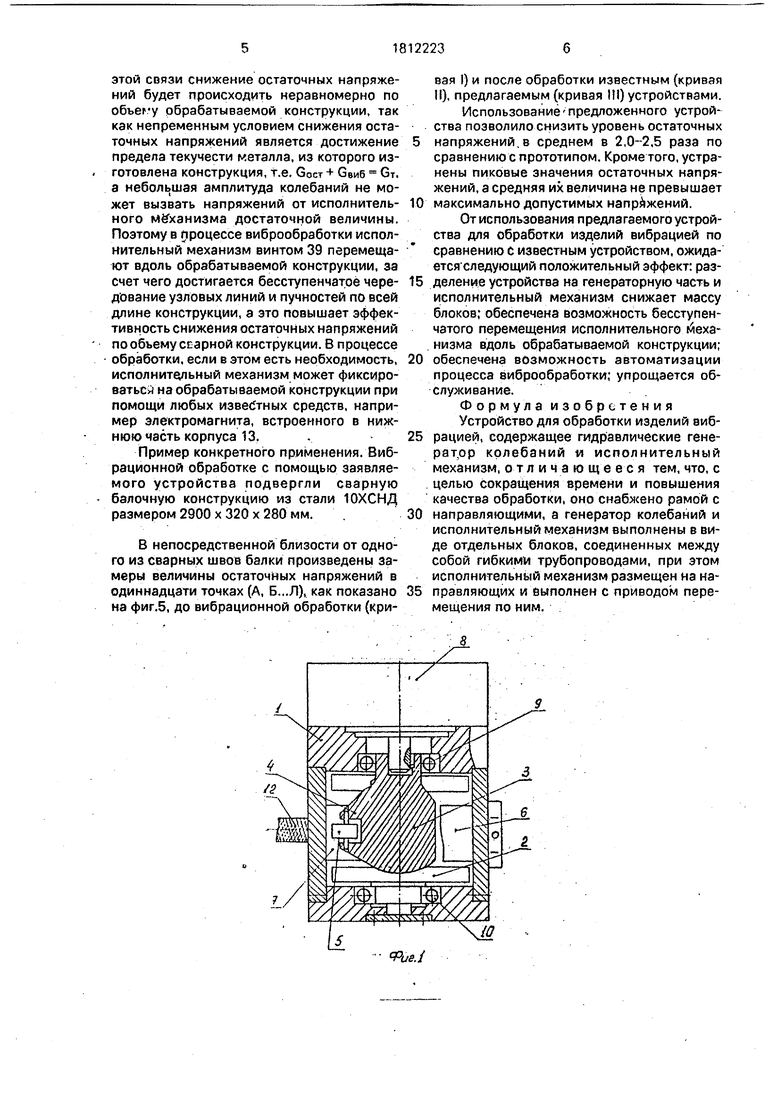

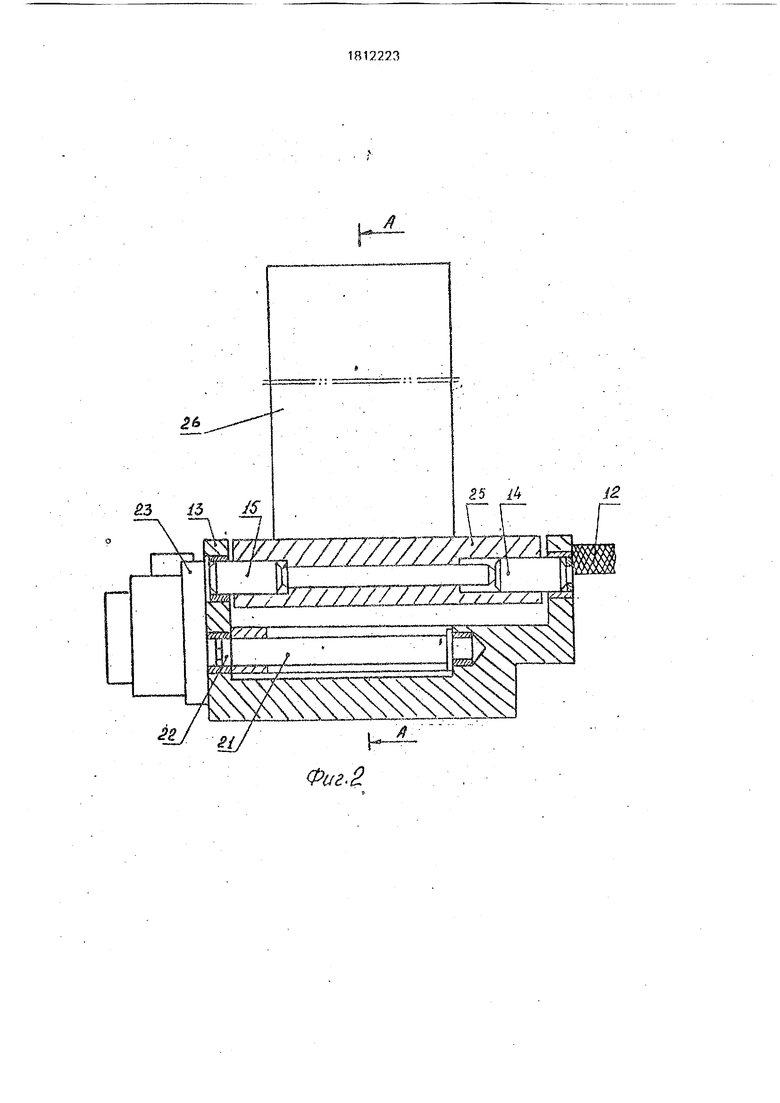

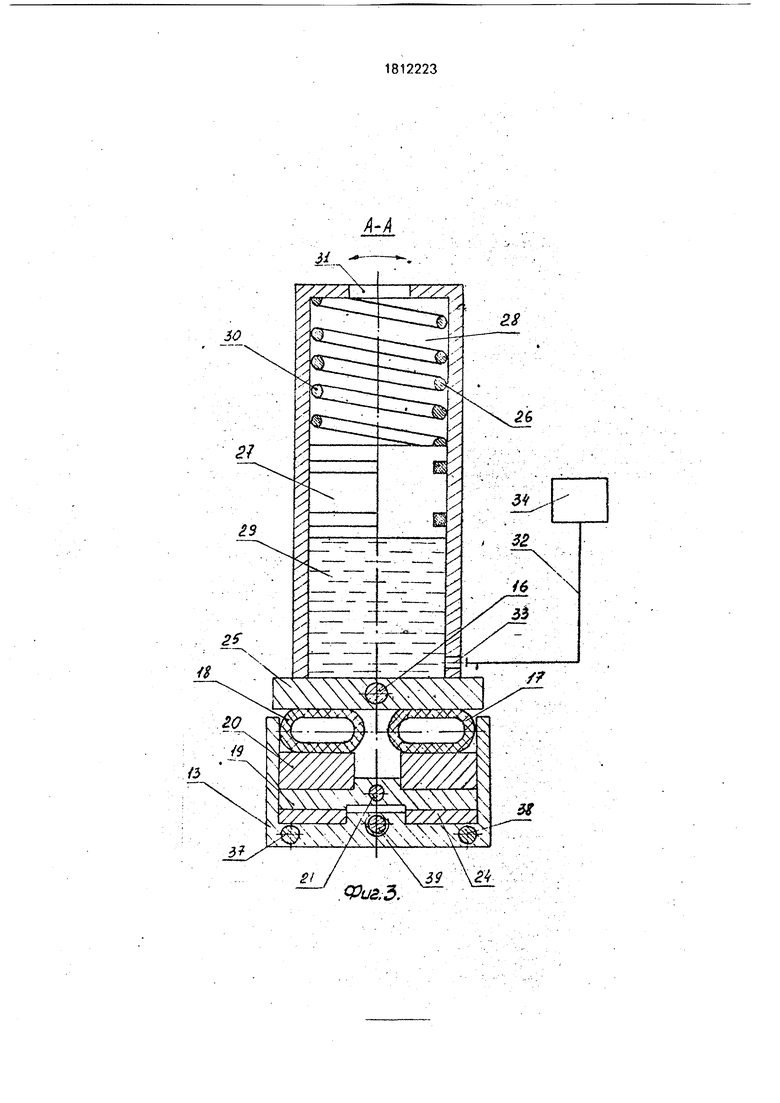

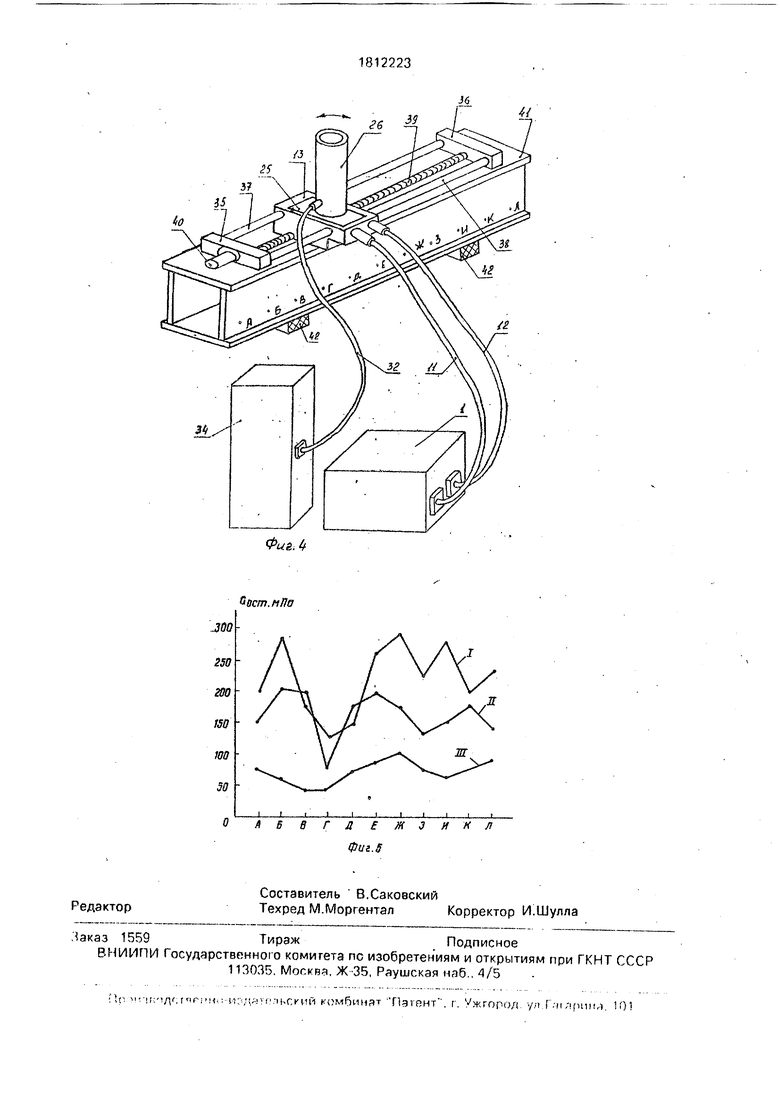

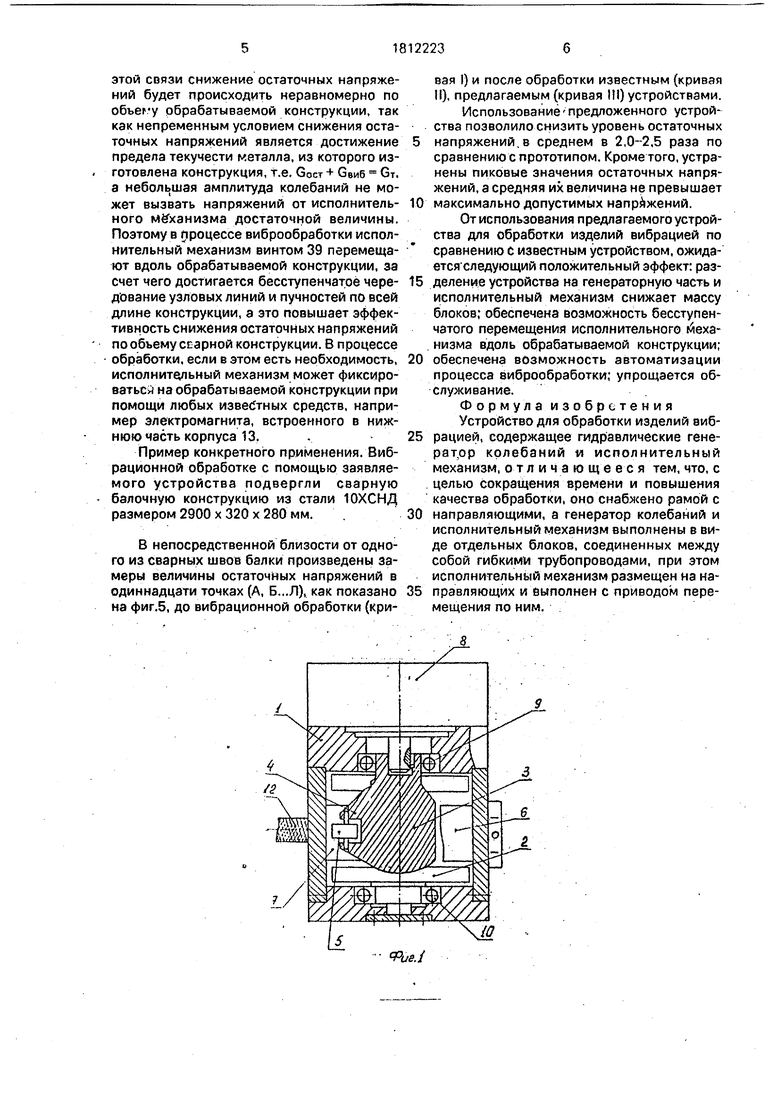

На фиг. 1 показан генератор колебаний, продольный, разрез; на фиг,2 - исполнительный механизм, продольный разрез; на фиг. 3 - разрез А-А на фиг.2; на фиг.4 - схема вибрационной обработки сварной балки при помощи предлагаемого устройства.

Устройство для обработки изделий вибрацией содержит генератор колебаний и ис- полнительный механизм. Генератор содержит корпус 1, в который встроен вал 2, имеющий профилированную поверхность 3 с нечетным числом граней 4, на которых установлены подшипники качения 5, деформирующие полые эластичные элементы 6 и 7. Элементы 6 и 7 гидравлически связаны между собой и изготавливаются из рукавов высокого давления, например по ГОСТ 6286-78, и заполнены рабочей средой, например маслом индустриальным, и выполняют функции источника переменного объема. Величина переменного объема ( A W) зависит от предварительной дефформации

(Л

с

00

пяД

го

N5 Ю Ы

элементов б и 7, их длины, а также от величины подъёма граней 4. Приводом, вращения вала 2 служит гидромотор 8, в его опорами - шарикоподшипники 9 и 10. При вращении вала 2 в один из эластичных элементов, например 6, поступает объем жидкости AW, а из другого элемента 7 такой же объем жидкости вытесняется. При этом оба эластичных элемента деформируются. Генератор колебаний выполнен в виде отдельного блока, а связь его с исполнительным механизмом осуществляется посредством гибких трубопроводов 11 и 12, причем трубопровод 11 связан с эластичным элементом 6, а трубопровод 12 - с эластичным элементом 7.

Исполнительный механизм расположен в отдельном корпусе 13 при помощи оси 14-15-16 с возможностью качания (см.фиг.З), а между корпусом 13 и исполнительным механизмом по обе стороны от оси 14-15-16 и симметрично ей расположены полые эластичные элементы 17 и 18, связанные трубопроводами 12 и 11 соответственно с эластичными элементами 7 и 6 генератора. Эластичные элементы б. 7,17 и 18 выполнены идентичными по форме и материалу. Таким образом, импульс энергии, полученный элементом 7 от грани 4 вала 2, передаваемый рабочей жидкости, получает элемент 17 исполнительного механизма, покачивая его.

Кроме того, в корпусе 13 исполнительного механизма устаноЁлены салазки 19с клиньями 20, которые при перемещении салазок 19 взаимодействуют с элементами 1.7 и 18. Салазки 19 перемещаются в пазу корпуса 13 при помощи винта 21, связанного через муфту 22 с приводом 23, представляющим собой электродвигатель с понижающим редуктором. Под салазками 16 установлены подкладки 24, сменой которых регулируется высота установки салазок 19 и компенсируется износ направляющих. Сам же исполнительный механизм выполнен в виде плиты 25, установленной на оси 14-1.5- 16, и снабженной цилиндром 26 с подпружиненным поршнем 27, который делит цилиндр 26 на две полости: надпоршневую 28 и подпоршневую 29. при этом пружина 30 расположена в надпоршневой прлОсти в верхней части которой выполнено отвертие 31, а подпоршневая полость 29ЧИЛИН дра 26 сообщена магистралью 32 через канал 33 с источником 34 рабочей среды, в качестве которой может быть использована вода, масло и т.д. Исполнительный механизм установлен в раме, имеющей два бру- скз 35 и 36, соединенных между собой тягами 37 и 38, выполняющими функции направляющих для исполнительного механизма, при этом последний имеет привод перемещения в виде, например, винта 39, приводимого во вращение электродвигателем 40 (или гидродвигателем), выполненным реверсивным.

Устройство для обработки изделий вибрацией работает следующим образом.

Сварную конструкцию 41 устанавливают

0 на упругие прокладки 42, чтобы исключить воздействие вибрации на оборудование, расположенное рядом с участком вибрационной обработки. На сварную конструкцию 41 устанавливают раму вместе с дополнитель5

ным механизмом, который отводят при

;помощи привода 39 в крайнее левое или правое положение, включая двигатель 40. После этого включают генератор колебаний, т.е. его гидромотор 8, который приводит во

0 вращение вал 2; при его повороте вокруг своей оси подшипники 5, расположенные на выступах профилированной поверхности 3, деформируют поочередно полые эластичные элементы 6 и 7, создавая в них импуль5 сы давления рабочей среды, которые по гибким трубопроводам 11 и 12 передаются полым эластичным элементам 17 и 18 исполнительного механизма. В результате этого плита 25 получает поочередные импульсы,

0 совершая качания на оси 14-15-16 и увлекая за собой цилиндр 26 (на фиг.З показано стрелками). В следствие того, что количество граней 4 может быть любым (нечетным), можно добиться значительной частоты де5 формирования элементов б и 7, а, следовательно, и частоты колебаний цилиндра 26; После включения гидромотора 8 изменяют частоту колебаний, возбуждаемых генератором и цилиндром 26 с поршнем 27, вводя

.0. конструкцию 41 в резонанс. С помощью тензостанции, например ТОПАЗ-3, и прикрепленных на изделии 41 тензорезисторов (тензистанция и тензорезисторы на чертежах не показаны) определяют величину зна5..непеременных напряжений (величину вынуждающего момента), возникающих в процессе обработки. При недостаточном или чрезмерно большом значении этих напряжений необходимо произвести измене0 ние местоположения поршня 27 в цилиндре 26 путем подачи или слива рабочей среды из подпоршневой полости 29 через канал 33 и магистраль 32 в емкость источника 34 рабочей среды, при этом эти действия произво5 дятся в процессе виброобработки.

При вибрационной обработке конструкций существуют точки с минимальной и мак- симальной амплитудой колебаний. Совокупность первых, как известно, называется узлами, а вторых - пучностями. В

этой связи снижение остаточных напряжений будет происходить неравномерно по объегу обрабатываемой конструкции, так как непременным условием снижения остаточных напряжений является достижение предела текучести металла, из которого изготовлена конструкция, т.е. GOCT + Свиб GT, а небольшая амплитуда колебаний не может вызвать напряжений от исполнитель- ного механизма достаточной величины. Поэтому в процессе виброобработки исполнительный механизм винтом 39 перемещают вдоль обрабатываемой конструкции, за счет чего достигается бесступенчатое чере- д ование узловых линий и пучностей по всей длине конструкции, а это повышает эффективность снижения остаточных напряжений по объему ссарной конструкции. В процессе обработки, если в этом есть необходимость, исполнительный механизм может фиксироваться на обрабатываемой конструкции при помощи любых известных средств, например электромагнита, встроенного в нижнюю часть корпуса 13..

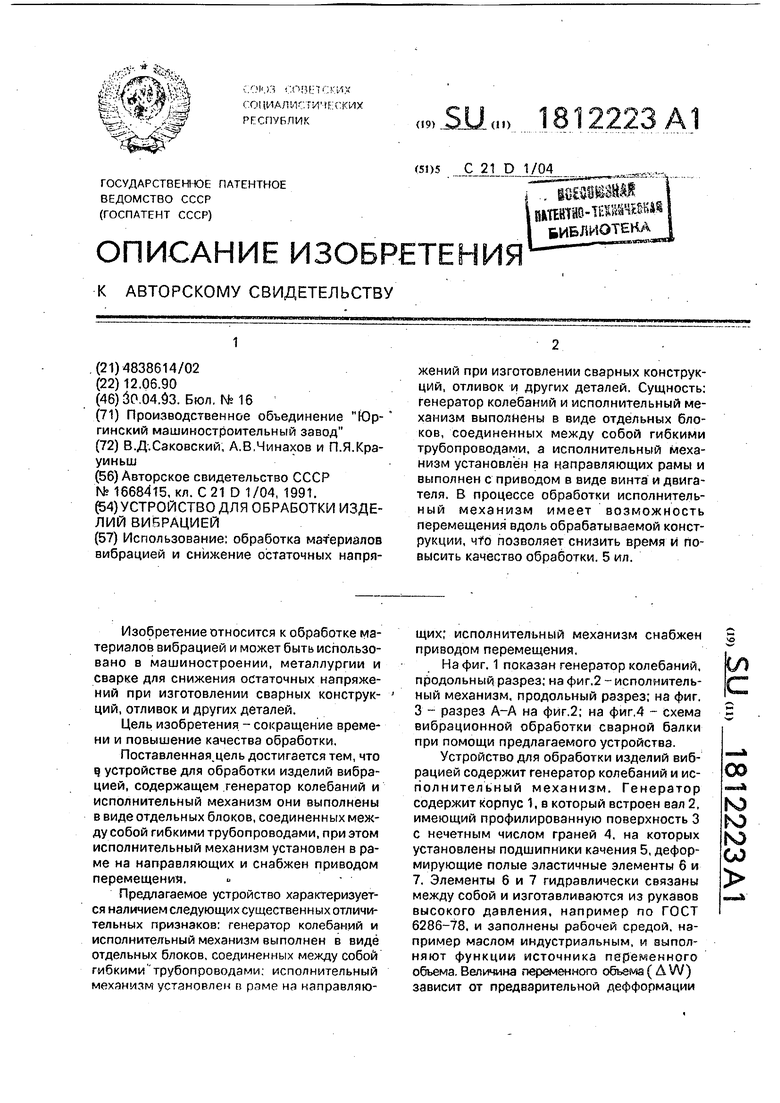

Пример конкретного применения. Вибрационной обработке с помощью заявляемого устройства подвергли сварную балочную конструкцию из стали 10ХСНД размером 2900 х 320 х 280 мм. .

В непосредственной близости от одного из сварных швов балки произведены замеры величины остаточных напряжений в одиннадцати точках (А, Б...Л), как показано на фиг.5, до вибрационной обработки (кривая I) и после обработки известным (кривая II), предлагаемым (кривая III) устройствами.

Использование предложенного устройства позволило снизить уровень остаточных напряжений.в среднем в 2,0-2,5 раза по сравнению с прототипом. Кроме того, устранены пиковые значения остаточных напряжений, а средняя их величина не превышает максимально допустимых напряжений.

От использования предлагаемого устройства для обработки изделий вибрацией по сравнению С известным устройством, ожида- ется следующий положительный эффект: разделение устройства на генераторную часть и исполнительный механизм снижает массу блоков; обеспечена возможность бесступенчатого перемещения исполнительного меха- . низма вдоль обрабатываемой конструкции; обеспечена возможность автоматизации процесса виброобработки; упрощается обслуживание.

Формула изобретения

Устройство для обработки изделий вибрацией, содержащее гидравлические гене- ратрр колебаний и исполнительный механизм, отл и ч а ю ще ее я тем, что, с целью сокращения времени и повышения качества обработки, оно снабжено рамой с направляющими, а генератор колебаний и исполнительный механизм выполнены в виде отдельных блоков, соединенных между собой гибкими трубопроводами, при этом исполнительный механизм размещен на направляющих и выполнен с приводом перемещения по ним. :

ФиъЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки изделий вибрацией | 1988 |

|

SU1668415A1 |

| Устройство для обработки изделий вибрацией | 1988 |

|

SU1527285A2 |

| Устройство для обработки изделий вибрацией | 1983 |

|

SU1159956A1 |

| Способ снятия остаточных напряжений | 1981 |

|

SU1062282A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ ПЛАТФОРМ, ПРИМЕНЯЕМЫХ ДЛЯ МОНТАЖА ОБОРУДОВАНИЯ | 2017 |

|

RU2718535C2 |

| Способ обработки металлических изделий | 1988 |

|

SU1502629A1 |

| Устройство для вибрационной обработки | 1988 |

|

SU1555371A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО И ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2202701C2 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2012 |

|

RU2492037C1 |

Использование; обработка материалов вибрацией и снижение остаточных напря2. жений при изготовлении сварных конструкций, отливок и других деталей. Сущность: генератор колебаний и исполнительный механизм выполнены в виде отдельных блоков, соединенных между собой гибкими трубопроводами, а исполнительный механизм установлен на направляющих рамы и выполнен с приводом в виде винта и двигателя. В процессе обработки исполнительный механизм имеет возможность перемещения вдоль обрабатываемой конструкции, 4fo позволяет снизить время и повысить качество обработки. 5 ил.

вост.нПа

| Устройство для обработки изделий вибрацией | 1988 |

|

SU1668415A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-30—Публикация

1990-06-12—Подача