салазок 14 с помощью винта 16. связанного с приводом, взаимодействуют с элементами 6 и 7. Причем салазками 14 установлены прокладки 19. Исполнительный механизм выполнен в еиде консольно закрепленной на плите 20 цилиндрической емкости 21, разделенной на две полости 22 и 23 с пружиной 24 и поршнем (П) 25. При этом над- поршневая полость 22 через отверстие 26 сообщена с атмосферой, а подпоршневая полость 23 соединена с источником 27 рабочей среды при помощи отверстия 28 и магистрали 29. П 25 выполняет роль массы, а в качестве рабочей среды могут быть использованы масло, вода, сжатый газ и т.д. При обработке изделия устройство крепят к нему при помощи струбцин или .т.п. приспособления. Устройство обеспечивает регулирование вынуждающего момента и подстройку на собственную частоту колебаний изделия в процессе виброобработки, чем достигаются оптимальные режимы процесса снятия остаточных напряжений и сокращение времени обработки. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки изделий вибрацией | 1988 |

|

SU1527285A2 |

| Устройство для обработки изделий вибрацией | 1990 |

|

SU1812223A1 |

| Устройство для обработки изделий вибрацией | 1983 |

|

SU1159956A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Способ снятия остаточных напряжений | 1981 |

|

SU1062282A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО И ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2202701C2 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

Изобретение относится к машиностроению, а именно к устройствам для вибрационной обработки, применяемым для снижения остаточных напряжений в изделиях. Цель изобретения - повышение качества обработки путем создания оптимальных режимов процесса снятия остаточных напряжений за счет регулирования величины вынуждающего момента исполнительного механизма в процессе обработки. Устройство содержит корпус 1, в котором встроен генератор колебаний, выполненный в виде вала с профилированной поверхностью и нечетным числом граней, на которых установлены подшипники качения, и расположенных соосно полых эластичных элементов 6 и 7, заполненных рабочей жидкостью и гидравлически связанных между собой. В корпусе 1 установлены салазки 14 с клиньями 15, которые при перемешении салазок 14 с помощью винта 16, связанного с приводом, взаимодействуют с элементами 6 и 7. Под салазками 14 установлены прокладки 19. Исполнительный механизм выполнен в виде консольно закрепленной на плите 20 цилиндрической емкости 21, разделенной на две полости 22 и 23 с пружиной 24 и поршнем (П) 25. При этом надпоршневая полость 22 через отверстие 26 сообщена с атмосферой, а подпоршневая полость 23 соединена с источником 27 рабочей среды при помощи отверстия 28 и магистрали 29. П 25 выполняет роль массы, а в качестве рабочей среды могут быть использованы масло, вода, сжатый газ и т.д. При обработке изделия устройство крепят к нему при помощи струбцин или т.п. приспособления. Устройство обеспечивает регулирование вынуждающего момента и подстройку на собственную частоту колебаний изделия в процессе виброобработки, чем достигаются оптимальные режимы процесса снятия остаточных напряжений и сокращение времени обработки. 3 ил.

Изобретение относится к обработке материалов вибрацией и может быть использовано в машиностроении и металлургии для снятия остаточных напряжений при изготовлении сварных конструкций,отливок и других деталей.

Цель изобретения - повышение качества обработки путем создания оптимальных режимов процесса снятия остаточных напряжений за счет регулирования величины вынуждающего момента исполнительного механизма в процессе обработки.

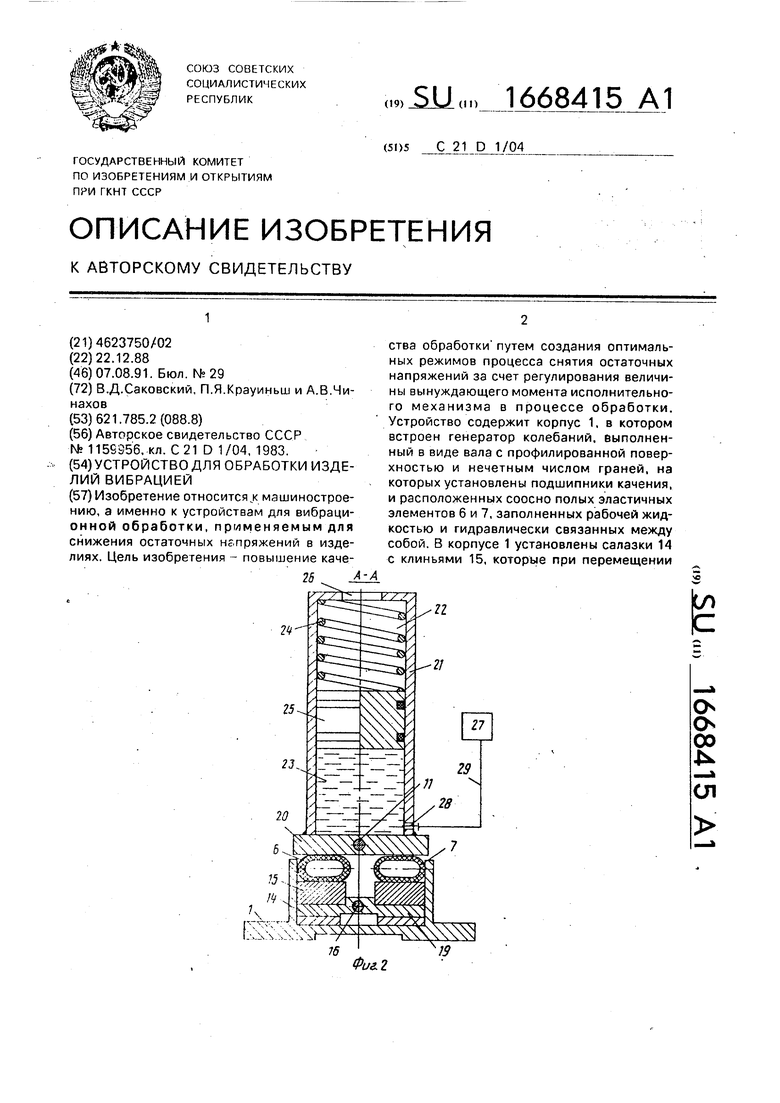

На фиг. 1 схематично изображено устройство для обработки изделий вибрацией; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - схема вибрационной обработки сварной балки при помощи устройства.

Устройство для обработки изделий вибрацией, содержит корпус 1, в котором встроен генератор колебаний, зыполнен- н ый в виде вала 2, имеющего профилированную поверхность 3 с нечетным числом граней 4, на которых установлены подшипники 5 качения, которые при вращении вала 2 попеременно деформируют полые эластичные элементы 6 и 7.0Последние расположены соосно, гидравлически связаны между собой, изготовляются из рукавов высокого давления, заполнены рабочей средой, например индустриальным маслом, и выполняют роль источников переменного объема. Величина переменного объема (AW) зависит от предварительной деформации элементов 6 и 7, их длины, а также от величины подъема граней 4 профилированного вала 2. Приводом вращения последнего служит гидромотор 8 с Опорами-шарикоподшипниками 9 и 10. При вращении вала 2 в один из эластичных элементов, например элемент 6, поступает объем жидкости Д W.a из другого элемента 7 - такой же объем жидкости вытесняется,

при этом оба элемента 6 и 7 деформируются.

В корпус 1 устройства, кроме генератора колебаний, встроен исполнительный механизм, установленный при помощи осей 11-13 с возможностью качания. Между корпусом 1 и исполнительным механизмом по обе стороны от осей 11-13 и симметрично им расположены противоположные концы

полых эластичных элементов 6 и 7, т.е. эти элементы в отдельности взаимодействуют с исполнительным механизмом и гранями 4 вала 2 и передают импульс энергии исполнительному механизму, покачивая его. Оси

11-13 установлены в подшипниках скольжения соответственно. Кроме того, в корпусе 1 установлены салазки 14 с клиньями 15, которые при перемещении салазок 14 взаимодействуют с элементами 6 и 7, Салазки 14 перемещаются в пазу корпуса 1 при помощи

винта 16, связанного через муфту 17 с приводом 18, представляющего собой пониженный редуктор с электродвигателем, Под салазками 14 установлены подкладки 19, сменой которых регулируется высота установки салазок и компенсируется износ направляющих.

Исполнительный механизм выполнен в виде плиты 20, снабженной вертикальной

(под любым углом к горизонтали), консольно прикрепленной, цилиндрической емкостью 21, разделенной на две полости 22 и 23 с пружиной 24 и поршнем 25. При этом над- поршневая полость 22 через отверстие 26

сообщена с атмосферой, а поршневая полость 23 - с источником 27 рабочей среды При помощи отверстия 28 и магистрали 29. Поршень 25 выполняет роль массы, а в качестве рабочей среды могут быть использованы масло, вода, сжатый газ и т.п. При обработке изделия 30 устройство крепят к

нему при помощи струбцин или т п. приспособления.

Устройство работает следующим образом.

Изделие размещают на опорах, а на из- делив 30 устанавливают устройство. После этого включают гидромотор 8, приводящий во вращение вал 2. При повороте вала 2 вокруг своей оси подшипники 5, совершая поворот, деформируют поочередно полые элементы б и 7, создавая в них импульс давления,-который передается емкости 21 и осуществляет угловые качания последней вокруг осей 11-13 (на фиг, 2 показано стрелками). Поскольку количество граней 4 может быть любым (нечетным), можно добиться значительной частоты деформирования элементов 6 и 7, а следовательно, и частоты колебания емкости 21. Частота качания последней может быть изменена также путем изменения давления в элементах 6 и 7 за счет перемещения салазок 14с клиньями 15 или изменения числа оборотов вала 2. После включения гидромотора 8 изменяют частоту колеб 1Ий, возбуждаемых генератором и подвижным грузом (масса-поршень 25 емкости 21), вводят изделие 30 в режим резонанса. С помощью тензостанции (например, ТОПАЗ-3) и прикрепленных к изделию 30 тензорезисторов определяют ве- личину знакопеременных напряжений (величину вынуждающего момента), возникающих в процессе обработки. При недостаточном или чрезмерно большом значении этих напряжений необходимо произвести изменение местоположения поршня 25 в емкости 21 путем подачи или слива рабочей среды из полости 23, причем эти действия производятся в процессе виброобработки,

Малая величина вынуждающего момента не позволяет в достаточной степени снизить остаточные напряжения, а очень большие могут вызвать усталостные разрушения изделия 30 во время виброообработ- ки.

Например, в процессе вибрационной обработки сварной балочной конструкции из Ст. 18с габаритными размерами 2,5 х 0,3 х 0,15 м (см. фиг. 3) устройство прикрепляют к середине изделия 30 с помощью струбцин, вводят в режим резонансных колебаний первого тона, равного 34 Гц, и определяют возбуждаемые напряжения. Их величина составляет 45-55 МПа при расположении поршня 25 в средней части емкости 21. Известно, что величина максимальных оста- точных напряжений в изделиях из низкоуглеродистых сталей достигает 220240 МПа, а .словием эффективного снижения остаточных напряжений при виброобработке является достижение предела текучести материала, т.е когда сумма остаточных напряжений и напряжений, создава- емых устройством, равна пределу текучести. В соответствии с техническими условиями на изготовление сварной балки для обеспечения стабильности геометрических размеров остаточные напряжения не должны превышать 1/2 предела текучести (около 120 МПа), Увеличением вынуждающего момента (перемещением поршня 25 вверх) добиваются в изделии 30 требуемых знакопеременных напряжений от вибрационного нагружения в процессе обработки, в результате чего достигнуто необходимое снижение остаточных напряжений, что обеспечивает стабильность геометрических размеров изделия как при дальнейшей механической обработке, так и с течением времени в процессе эксплуатации.

Таким образом, данное устройство по сравнению с известным обеспечивает регулирование вынуждающего момента и подстройку на собственную частоту колебания изделия в процессе виброобработки, чем достигаются оптимальные режимы процесса снятия остаточных нэпряженгй и сокращение времени обработки на 35-40%. Устройство также позволяет уменьшить расход цветного металла на изготовление подвижной массы исполнительного механизма и расширить номенклатуру обрабатываемых изделий.

Формула изобретения Устройство для обработки изделий вибрацией, содержащее корпус и установленные в нем салазки с клиньями, генератор колебаний в виде соединенных между собой и параллельно размещенных полых эластичных элементов, размещенных на их противоположных концах вала с профилированной поверхностью и нечетным числом граней и установленного с возможностью качения исполнительного механизма, отличающееся тем, что, с целью повышения качества обработки путем создания оптимальных режимов процесса снятия остаточных напряжений за счет регулирования величины вынуждающего момента исполнительного механизма в процессе обработки, исполнительный механизм выполнен в виде плиты с закрепленным на ней цилиндром с подпружиненным поршнем и источника рабочей среды, соединенного через магистраль с подпоршневой полостью цилиндра.

СП

00

«о

Sifr899l

| Авторское свидетельство СССР № 1159356, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1988-12-22—Подача