Изобретение относится к области обработки стали вибрацией и может быть использовано в машиностроении и металлургии при изготовлении отливок и сварных конструкций.

Цель изобретения - улучшение качества путем снижения уровня остаточных напряжений и стабилизации размеров изделия.

Сущность изобретения заключается в том, что при вибрации отливок или сварных конструкций при резонансных частотах их отдельных частей проводят одновременное нагружение изгиб- ными или крутильными нагружениями и источник нагружения перемещают вдоль главной оси детали. Скорость перемещения этого источника напряжений определяется многими факторами, главными из которых являются конструктивные особенности детали и прежде всего ее длина и жесткость, величина остаточных напряжений в различных сечениях, величина напряжений, возникающих при вибронагружеиии, способ нагружения изгибными или крутильными напряжениями. Если деталь малой длины и имеет большую жесткость, то напряжения, возникающие при виброна- гружении, имеют небольшую величину, и поэтому прилагаемые изгибные или крутильные напряжения должны иметь большую велкчину.

Необходимость перемещения источника изгибных или крутильных колебаний вдоль главной оси детали вызвана тем, что при вибронагружении при резонансных частотах максимум на эпюре напряжений наблюдается в центральной части стенок отливок. Установка источника изгибных или крутильных колебаний в месте, близком к пересече3150

нию стенок, и nepeflBtoKeuHe его вдоль главной оси обеспечивает увеличение уровня суммарных напряжений в частях стенок, близких к местам пересечения стенок. Для обеспечения снижения уров ня остаточных напряжений в отливках или сварных конструкциях необходимо, чтобы источник изгибных или крутильных колебаний перемещался вдоль глав- Ной оси с постоянной или переменной скоростью, обеспечивающей прохождение всей длины детали с конца в конец от одного до пяти раз.

Оптимальное количество перемещений источника изгибных или крутильных нагружений вдоль главной оси детали зависит от жесткости и длины детали. Если деталь большой длины и малой жесткости то для снижения уровня ос- таточньгх напряжений достаточно одно перемещение источника нагружения. В этом случае получается большая амплитуда вынуж,, енньгх колебаний и большая амплитуда вынужденных колебаний и большая величина суммарных напряжений, под действием которых происходит снижение уровня остаточных напряжений. i

Если деталь малой длины и повышенной жесткости, то получается небольшая амплитуда вынужденных колебаний и возникающие при комбинированном нагружений деталей суммарные напряжени при однократном перемещении источника нагружений вдоль главной оси детали оказываются недостаточными для снижения общего уровня остаточных напряжений и стабилизации размерной точности деталей. Для их обеспечения необходимо удлинить время обработки детали и увеличить количество перемещений источника нагружений. Оптимальное количество перемешений вдоль главной оси детали от одного ее конца до другого должно находиться в пределах от одного до пяти. При использовании больше пяти перемещений значительно удлиняется время обработки и практически не снижается уровень остаточных напряжений. Это связано с тем, что благодаря снижению уровня остаточных напряжений суммарные напряжения не достигают уровня, обеспечивающего протекания релаксаци напряжений. Кроме того, в этом случае заканчивается под действием достиглеьо,|х суммарных напряжений

0

0 5 0

5 0 5 ,

0

переползание и закрепление дислокаций и петель «Ьранка-Рида.

Большое влияние на процесс снижения уровня остаточных напряжений и стабилизацию размерной и геометрической точности отливок оказывает скорость перемещения источника изгибных или крутильных напряжений вдоль главной оси детали. Это связано с тем, что на концах деталей величина амплитуды колебаний небольшая, и поэтому снижение остаточных напряжений до оптимального уровня проходит за больший промежуток времени, чем необходимо при комбинированном нагружений в центральной части детали. Выравнивания степени релаксации остаточных напряжений по длине деталей проходят равномерно при увеличении времени приложения изгибных или крутильных напряжений на концах деталей и увеличении скорости перемещения источника этих напряжений в центральной части детали. Определено, что скорость перемещения источника изгибных или крутильных колебаний вдоль главной оси детали обратно пропорциональна амплитуде вынужденных колебаний в месте нахождения движущегося источника нагружения .

Если увеличение скорости перемещения источника изгибных или крутильных напряжений больше скорости изменения амплитуды вынужденных колебаний от суммарных напряжений то скорость релаксации напряжений оказывается недостаточной для достижения оптимального уровня остаточных напряжений и стабилизации размерной точности деталей. Это связано с тем, что недостаточно полно протекают, при достигаемом уровне суммарных напряжений и времени их действия, процессы переползания и закрепления дислокаций. Если увеличение скорости, перемещения источника изгибных или крутильных напряжений меньше скорости изменения амплитуды вынужденных колебаний от суммарных напряжений, то не наблюдается увеличение скорости релаксации напряжений по сравнению с релаксацией напряжений при изменении скорости перемещения, обратно пропорциональной изменению амплитуды вынужденных колебаниГ от суммарных напряжений. Это объясняется тем, что наблюдается при малой с-корости

перемещения источника нагружения знчительное переползание дислокаций и закрепление их по границам зерен. Онако в этом случае значительно увеличивается время обработки деталей и нерационально затрачивается электроэнергия на перемещение источника изгибных или крутильных колебаний и на виброобработку деталей.

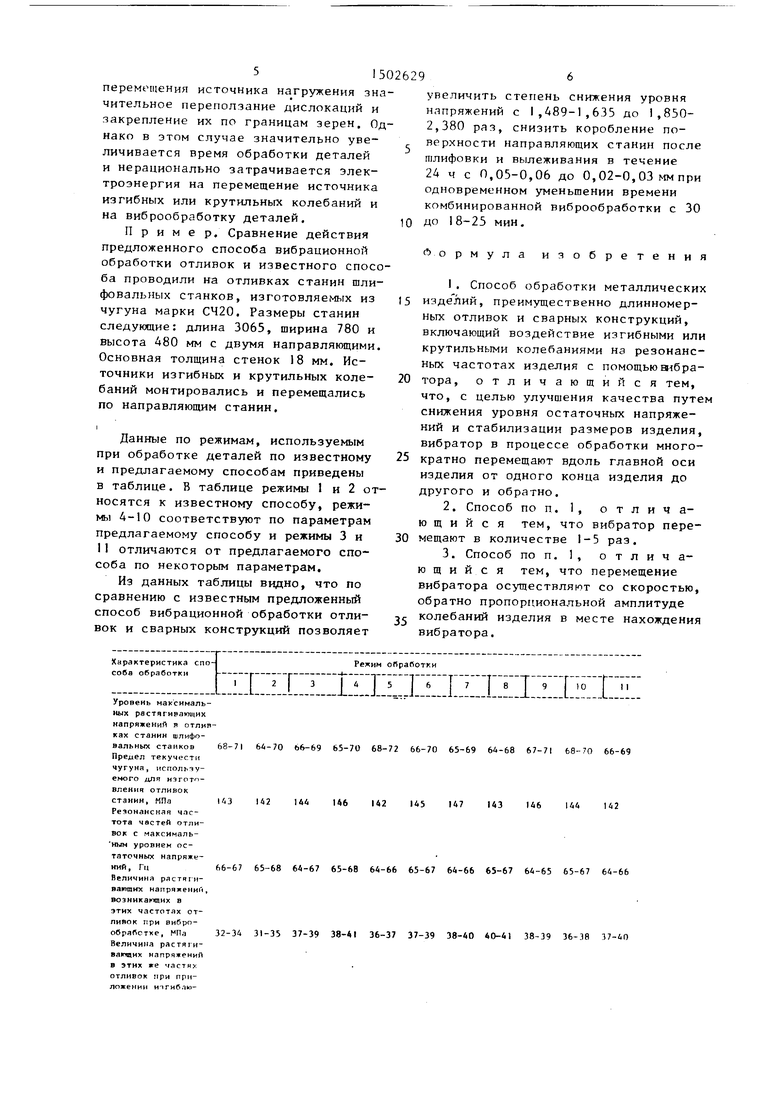

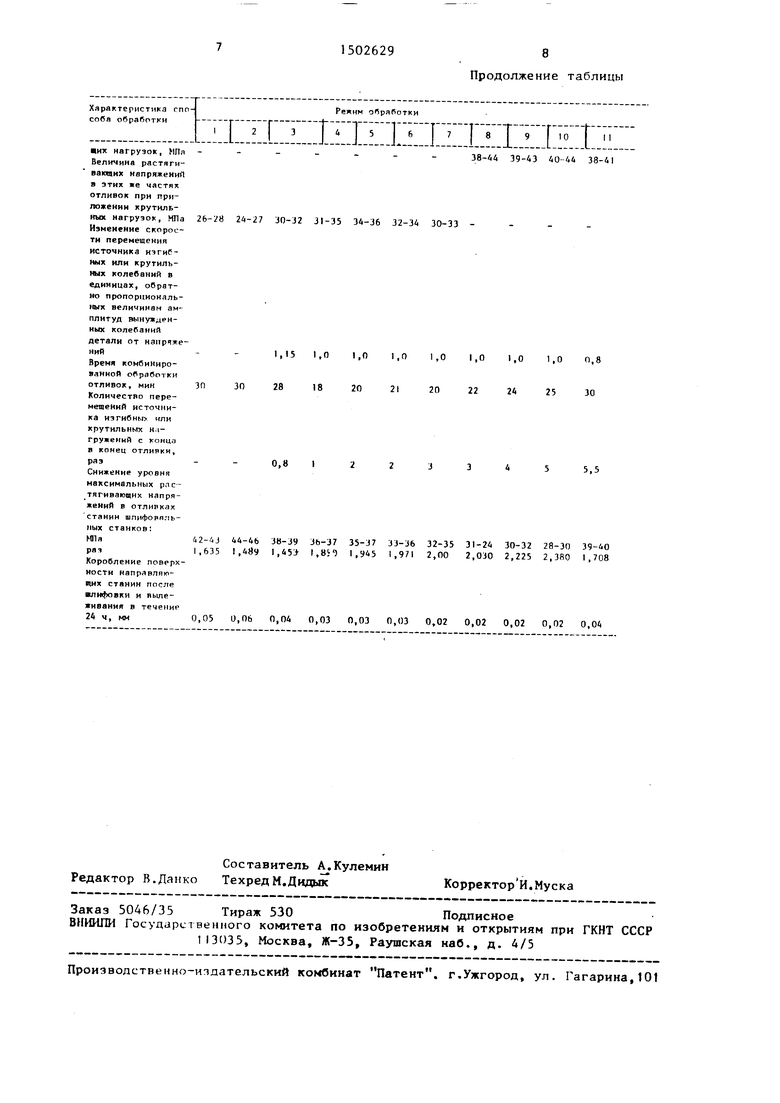

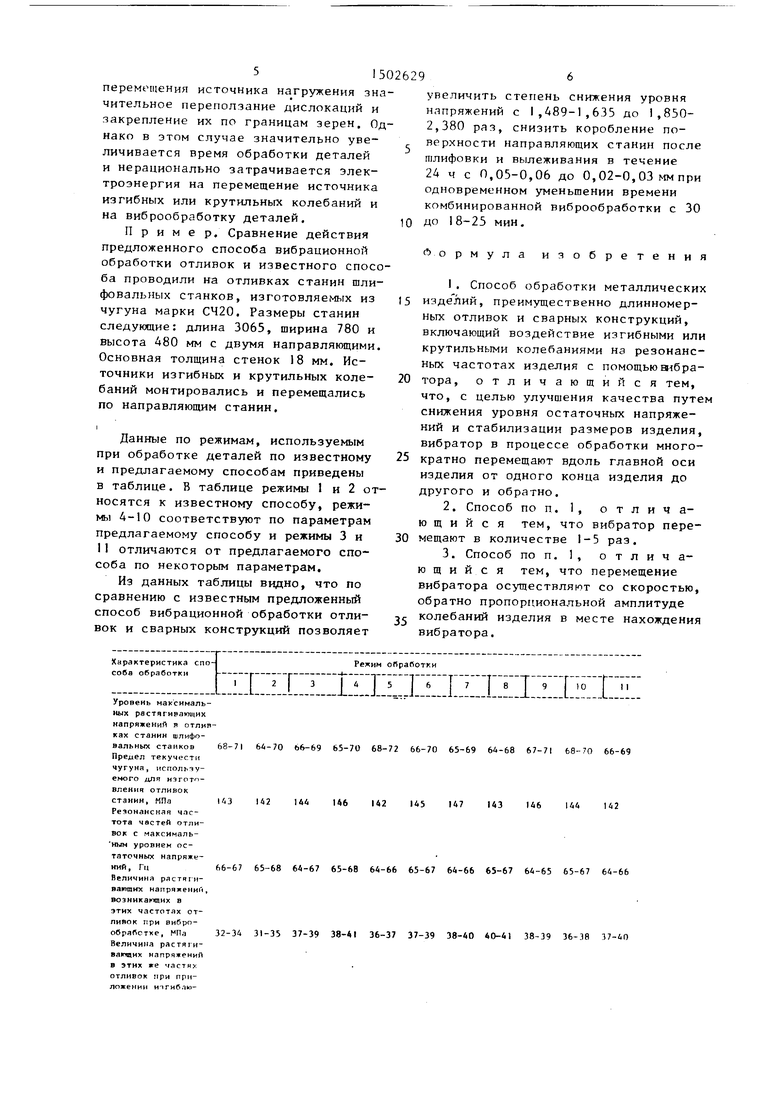

Пример, Сравнение действия предложенного способа вибрационной обработки отливок и известного спосба проводили на отливках станин шлифовальных станков, изготовляемых из чугуна марки СЧ20. Размеры станин следующие: длина 3065, ширина 780 и высота 480 мм с двумя направляющими Основная толщина стенок 18 мм. Источники изгибных и крутильных колебаний монтировались и перемещались по направляющим станин.

Данные по режимам, используемым при обработке деталей по известному и предлагаемому способам приведены в таблице. В таблице режимы 1 и 2 относятся к известному способу, режимы 4-10 соответствуют по параметрам предлагаемому способу и режимы 3 и 11 отличаются от предлагаемого способа по некоторым параметрам.

Из данных таблицы видно, что по сравнению с известным предложенный способ вибрационной обработки отливок и сварных конструкций позволяет

увеличить степень снижения уровня напряжений с 1,489-1,635 до 1,850- 2,380 раз, снизить коробление поверхности направляющих станин после шлифовки и вылеживания в течение 24 ч с 0,05-0,06 до 0,02-0,03 мм при одновременном уменьшении времени комбинированной виброобработки с 30 до 18-25 мин,

л о рмула изобретения

1.Способ обработки металлических изделий, преимущественно длинномерных отливок и сварных конструкций, включающий воздействие изгибными или крутильными колебаниями на резонансных частотах изделия с помощьювибратора, отличающийся тем, что, с целью улучшения качества путем снижения уровня остаточных напряжений и стабилизации размеров изделия, вибратор в процессе обработки многократно перемещают вдоль главной оси изделия от одного конца изделия до другого и обратно.

2.Способ по п. 1, отличающийся тем, что вибратор перемещают в количестве 1-5 раз,

3.Способ по п, 1, о т л и ч а- ю щ и и с я тем, что перемещение вибратора осуществляют со скоростью, обратно пропорциональной амплитуде

колебаний изделия в месте нахождения вибратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снятия остаточных напряжений в деталях | 1982 |

|

SU1076474A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254192C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Способ снятия остаточных напряжений | 1981 |

|

SU1062282A1 |

| Способ обработки изделий из ферромагнитного материала | 1985 |

|

SU1313882A1 |

| Способ обработки металлических деталей для снятия остаточных напряжений | 1984 |

|

SU1312108A1 |

| Способ вибростабилизации металлоконструкций | 1990 |

|

SU1735400A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| СТЕНД ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ОБРАЗЦОВ ЛОПАСТЕЙ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2163714C1 |

| Устройство для обработки вибрацией металлических деталей | 1984 |

|

SU1285017A1 |

Изобретение относится к обработке стали вибрацией и может быть использовано в машиностроении и металлургии при изготовлении отливок и сварных конструкций. Цель изобретения - улучшение качества путем снижения уровня остаточных напряжений и стабилизации размеров изделия. Сущность изобретения заключается в том, что процесс виброобработки источник изгибных или крутильных нагружений перемещают вдоль главной оси изделия с конца в конец от одного до пяти раз. Причем вибратор перемещают со скоростью, обратнопропорциональной величине амплитуды колебаний изделия в месте нахождения вибратора. 2 з.п. ф-лы, 1 табл.

Уровень максимальных раствгнрающих напряжений в отливках станин шлифо- вальиьос cTaFiKOB Предел текучести чугуна, используемого для изгот - вления отливок станнн, МПа Резонансная частота частей отливок с магснмаль- ным уровнем остаточных налряже- ний, Гц

Величина растягн- вапших напряжений, возникавших в этих частотах отливок при вибро- обраЛсткс, МПа Величина растяги- варпщих напряжений в этих же частях отливок мри приложении итгиРлю68-71 6«-70 66-69 65-70 68-72 66-70 65-69 64-68 67-71 68-70 66-69

143

142

U4

146

142

145

147

143

146

144

142

66-67 65-68 64-67 65-68 64-66 65-67 64-66 65-67 64-65 65-67 64-66

32-34 31-35 37-39 38-41 36-37 37-39 38-40 40-41 38-39 36-ЗВ 37-40

145

147

143

146

144

142

Величина растягивающих напряжениЛ в этих же частях отливок при при- ложеиим крутнлБ- кых нагрузок, НПа Изменение скорости перемещения источника иэгиС- ныл или крутиль ных колебаний в единицах, обратно пропорциональных велнчннам амплитуд вынужденных колебаний детали от напряжений

Время коибиниро- ваииой обработки отливок, мин Количество перемещений источника изгнбны или крутильных на- гружений с конца в конец отлирки, раз

Снижение уровня максимальных рлс- тягиваюдих напряжений в отливках станин шлифоря.чь- ных станков; та раз

Коробление поверхности направляющих станин после шлифовки и выле- жнваиия в 24 ч, мм

30-32 31-35 34-36 32-34 30-33 1,15 1,0

зп

30

28

18

20

1,0 1,0

1,0 1,0

21

20

22

24

1,0

25

30

0,8

5,5

42-4J I ,635

44-46 1 ,4Я9

3«-39 1,45

36-37 ,)

35-37 I ,945

33-36 1,971

32-35 2,00

31-24 2,030

30-32 2,225

28-30 2,ЗВО

39-40 1 ,708

0,05 0,06 0,04 0,03 0,03 0,03 0,02 0,02 0,02 0,02 0,04

Продолжение таблицы

1,0 1,0

1,0 1,0

1,0

21

20

22

24

25

30

5,5

33-36 1,971

32-35 2,00

31-24 2,030

30-32 2,225

28-30 2,ЗВО

39-40 1 ,708

| Способ обработки отливок и конструкций из железоуглеродистых сплавов | 1985 |

|

SU1301850A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ правки валов | 1985 |

|

SU1230715A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1988-02-29—Подача