Изобретение относится к области нанесения вакуумных покрытий для микроэлектроники, в частности технологии нанесения вакуумных фото- и электроночувствитель- ных резистов, используемых в литографии субмикронного разрешения.

Цель изобретения - повышение производительности испарителя путем сокращения времени выхода на рабочий режим, увеличение скорости испарения и экономия испаряемого материала.

Перемещение прогреваемой крышки можно осуществить, например, с помощью электромагнита, установив его над крышкой, а в крышке предусмотреть кольцо из магнитомягкого материала.

Поаышение.скорости испарения, а следовательно, и производительности определяется тем, что введение ребер на дне тигля значительно увеличивает площадь контакта испаряемого материала со стенками и одновременно улучшает равномерность прогрева резиста в объеме между ребрами. Низкая теплопроводность материала о данном случае практически не сказывается, так как ре- зист находится в узких щелях между ребрами. Отверстия в ребрах предназначены для вывода испаряемых молекул из объема тигля в вакуумную камеру и направления их на подложки. Отверстия располагают равномерно по линии центра ребер. Расчеты и проведенные испытания по равномерности нанесения показывают, что при расстоянии от испарителя до подложек 200 мм отверстия достаточно располагать через каждые 60°, при этом в каждом ребре будет по шесть отверстий.

Концентрические выступы на крышке, расположенные в промежутках между ребрами, могут иметь, например, треугольный профиль и служат для направления потока пара в пространстве над отверстиями. Для

00

hO

ю

IW

того, чтобы молекулы пара попали в отверстия, им необходимо изменить направление движения на противоположное, тем самым исключается выброс на подложки крупных частиц резиста. Пары резиста, попавшие в отверстия, перемещаясь, многократно отражаются от разогретых стенок, дробятся и превращаются в мблекулярный поток.

Диаметр отверстий в ребрах определяется, исходя из условия режима молекулярного течения па ров резиста через отверстия: L/d, где L - длина свободного пробега молекул; d - диаметр отверстия. При давлении паров резиста в объеме тигля, равном 1 Па, длина свободного пробега молекул составляет в среднем 5 мм. Для выполнения соотношения и исходя из технологических возможностей изготовления, диаметр отверстий целесообразно выбирать в диапазоне 0,5-0,8 мм....

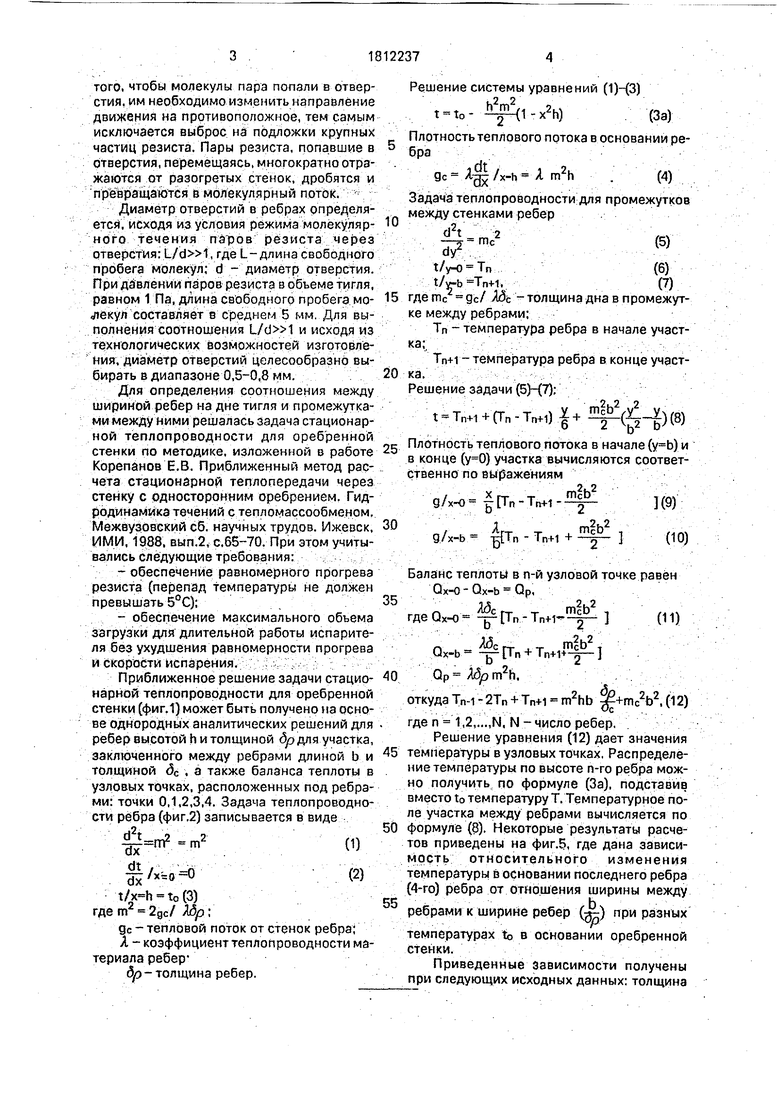

Для определения соотношения между шириной ребер на дне тигля и промежутками между ними решалась задача стационарной теплопроводности для оребренной стенки по методике, изложенной в работе Корепанов Е.В. Приближенный метод расчета стационарной теплопередачи через стенку с односторонним оребренйем. Гидродинамика течений с тепломассообменом. Межвузовский сб. научных трудов. Ижевск, ИМИ, 1988. вып.2, с.65-70. При этом учитывались следующие требования: - обеспечение равномерного прогрева резиста (перепад температуры не должен превышать 5°С);

- обеспечение максимального объема загрузки для длительной работы испарителя без ухудшения равномерности прогрева и скорости испарения. : ;; ; v

Приближенное решение задачи стационарной теплопроводности для оребренной стенки (фиг.1) может быть получено на основе однородных аналитических решений для ребер высотой h и толщиной др для участка, заключенного между ребрами длиной b и толщиной 5С , а также баланса теплоты в узловых точках, расположенных под ребрами: точки 0,1,2,3,4. Задача теплопроводности ребра (фиг.2) записывается в виде

(1)

(2)

to(3)

где m 2gc/ №p

gc - тепловой поток от стенок ребра;

Я - коэффициент теплопроводности материала ребер6р- толщина ребер.

Решение системы уравнений (1)-{3)

и2„2.

Плот бра

-1 Ь2т2(,1 2ьч t to -тг 1 - х nj

2 v1 - л Mj. (За)

Плотность теплового потока в основании ре- бра

9с А-|Ј /x-h A m2h

(4)

Задача теплопроводности для промежутков между стенками ребер

о - d2t

(5)

- Tic

:. . dy ,,.-...-..

t/y-0 Tn(6)

t/v-b Tn+V(7) гдёгпс Qc/ A&c -толщина дна в промежутке между ребрами;

Тп - температура ребра в начале участка;. ; ; . ,; .; :. . ... ; -,- ..

Тп-и-температура ребра в. конце участка. .,. ,.-.., .--.-:.,; -. .. -. Решение задачи (5)-(7):

.1 + (Тп-Тп+1)|ч-1)(8)

Плотность теплового потока в начале () и в конце () участка вычисляются соответственно по выражениям

.:1(9) (10)

п, х г,- т m|b2 g /х-о - - Тп - Тп+1 - -ул 99 t - -r-i- т . ITIcb т

g/x-b - Tn+1 + -2- J

Баланс теплоты в n-й узловой точке равен Qx-o - Qx-ь Qp,

А5С

тЬ2

гдеОх-о - Гп-Тп - -

(11)

0

Д(5С

тЬ2

..Q-x-b.- rtn+ W1- - Qp /Цо m2h.

дг

откуда Тп-1 -2ТП + Тп-м m2hb +mc2b2, (12)

где n 1,2,...,N, N - число ребер. .

Решение уравнения (12) дает значения

5 температуры в узловых точках, Распределение температуры по высоте n-го ребра можно получить по формуле (За), подставив вместо to температуру Т. Температурное поле участка между ребрами вычисляется по

0 формуле (8). Некоторые результаты расчетов приведены на фиг.Б, где дана зависимость относительного изменения температуры в основании последнего ребра (4-го) ребра от Отношения ширины между

ребрами к ширине ребер (4) при разных

температурах to в основании оребренной стенки.

Приведенные зависимости получены При следующих исходных данных: толщина

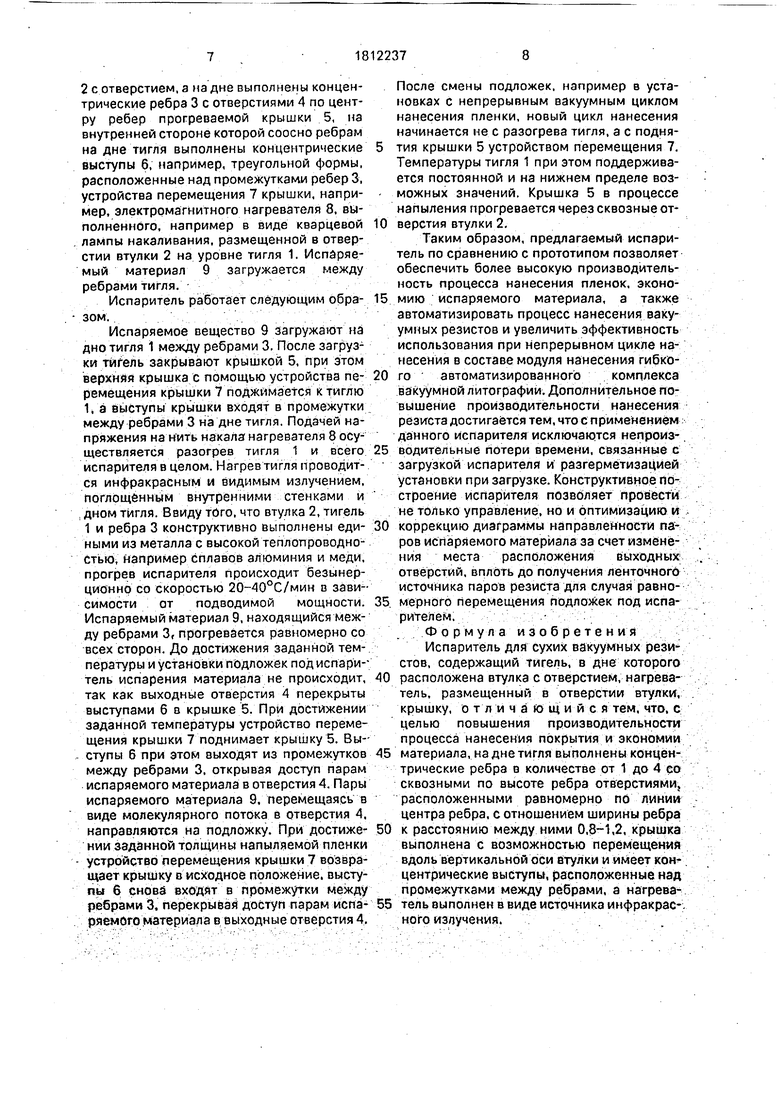

ребер 3 и 4 мм; тепловой поток дс 10 Вт/см2 и 30 Вт/см2, температура в начале оребренной стенки Т0 175°С и 240°С. Для обеспечения процесса испарения на всей поверхности тигля необходимо, чтобы тем- пература в основании четвертого ребра отличалась от температуры в точке 0 не более чем на 3-5°С или 3% при температуре 175°С и на 2% при температуре 240°С. Это условие обеспечивается, если отношение Ыдр находится в пределах 0,8-1,2 или, в среднем, когда толщина ребер равна расстоянию между ребрами. Отсутствие зависимости полученного условия от тепло- физических параметров испаряемого материала определяется тем, что при установившемся режиме зависимость температуры между ребрами линейна и зависит лишь от установившейся температуры ограничивающих стенок....;; Результаты расчетов приведены на фиг.6, где на графиках 1,2 показано относительно распределение температуры по дну тигля при плотности теплового потока g от поверхности тигля 30 Вт/см2, обеспечиваю- щего условия нагрева по примеру 2 описания и температурах То в точке (Z О, Y 0) соответственно 240°С и 260°С. Там же на графиках 3,4 показано изменение температуры по высоте четвертого ребра на дне тигля относительно температуры в основании ребра. Анализ результатов расчета показывает, что температура в основании четвертого ребра (точка 4 на графике) отличается от температуры в тцчке О не более чем на 2%, а температура вершины ребра не более чем на 0,2% отличается от температуры в основании ребра.

.Тепловая расчетная схема испарителя представлена на фиг.7. На ее основе математическая модель описывается линейным уравнением теплопроводности.

r .dT Y,d2T ),.2 (13).

W r ar dz

Используя численный метод решения, получим результаты перепада температуры по толщине резиста вдоль радиуса. При расстоянии между ребрами более 4 мм перепад температур превышает 5°С. Расстояние между ребрами менее 2 мм затрудняет засыпку резиста, уменьшает объем загрузки тигля.-...-.

Для повышения производительности испарителя при разогреве до заданной температуры нагреватель изготавливается, на- пример, в виде кварцевой лампы накаливания, которая размещается в отверстии втулки. Инфракрасное и видимое излучение лампы поглощается стенками

5

0

0 5

0

5

0

5

Q

5

отверстия во втулке и дном тигля. Теплопередача от лампы к стенкам тигля происходит безынерционно. Незначительная масса и теплоемкость нагревательного элемента обуславливают минимальное ( ±1°С) отклонение температуры испарителя при выходе на заданный режим.

Экономия испаряемого материала происходит за счет исключения непроизводительного расхода в течение времени выхода испарителя на заданный режим, времени смены подложек и охлаждения испарителя. Это достигается управлением потока пара испаряемого резиста путем перемещения прогреваемой крышки, например, с помощью электромагнита и кольца из магни- томягкого материала на внешней стороне крышки. Верхняя крышка испарителя изготавливается с возможностью перемещения относительно втулки и поджимается, например, пружиной к ребрам тигля. При этом выступ в крышке с шириной по основанию, равной ширине промежутков между ребрами, на дне тигля перекрывает доступ паров резиста в выходные отверстия. Испарение материала проводится после выхода испарителя на заданный температурный режим и установки под испарителем подложек после перемещения прогреваемой крышки и открытия доступа в отверстия парам резиста.:

На фиг.1 показан общий вид испарителя; на фиг.2 - оребренная стенка испарителя для решения задачи стационарной теплопроводности; на фиг.З - модель ребра для решения задачи теплопроводности ребра; на фиг.4 - модель промежутка между ребрами для решения задачи его теплопроводности; на фиг.5 - график относительного изменения температуры в основании последнего (4-го) ребра от отношения ширины между ребрами к ширине ребра при разных температурах в основании оребренной стенки; на фиг.8 - относительное распределение температуры по дну тигля при плотности теплового потока от поверхности тигля g 30 Вт/см2 и изменение температуры по высоте четвертого ребра на дне тигля относительно температуры в основании ребра; на фиг.7 - тепловая расчетная схема испарителя; а) без ребер; б) с кольцевыми ребрами; на фиг.8 - зависимость температуры тигля от времени нагрева для прототипа 1 и предлагаемого испарителя 2; на фиг.9 - расчетное распределение температуры в объеме тигля загруженного испарителя для прототипа 1 и предлагаемого испарителя 2.

.Испаритель состоит из тигля 1, в центральной части которого расположена втулка..

2 с отверстием, а на дне выполнены концентрические ребра 3 с отверстиями 4 по центру ребер прогреваемой крышки 5, на внутренней стороне которой соосно ребрам на дне тигля выполнены концентрические выступы 6, например, треугольной формы, расположенные над промежутками ребер 3, устройства перемещения 7 крышки, например, электромагнитного нагревателя 8, выполненного, например в виде кварцевой лампы накаливания, размещенной в отверстии втулки 2 на уровне тигля 1. Испаряемый материал 9 загружается между ребрами тигля.

Испаритель работает следующим образом. . ... -...... ...... ...

Испаряемое вещество 9 загружают на дно тигля 1 между ребрами 3. После загрузки тигель закрывают крышкой 5, при этом верхняя крышка с помощью устройства перемещения крышки 7 поджимается к тиглю Va выступы крышки входят в промежутки между ребрами 3 на дне тигля. Подачей напряжения на нить накала нагревателя 8 осуществляется разогрев тигля 1 и всего испарителя в целом. Нагрев тигля проводится инфракрасным и видимым излучением, поглощённым внутренними стенками и /дном тигля. Ввиду того, что втулка 2, тигель 1 и ребра 3 конструктивно выполнены едиными из металла с высокой теплопроводностью, например сплавов алюминия и меди, прогрев испарителя происходит безынер- ционнр со скоростью 20-40°С/мин в зависимости от подводимой мощности. Испаряемый материал 9, находящийся между ребрами 3, прогревается равномерно со всех сторон. До достижения заданной температуры и установки подложек под испари-- тель испарения материала не происходит, так как выходные отверстия 4 перекрыты выступами 6 в крышке 5. При достижении заданной температуры устройство перемещения крышки 7 поднимает крышку 5. Выступы 6 при этом выходят из промежутков между ребрами 3, открывая доступ парам испаряемого материала в отверстия 4. Пары испаряемого материала 9, перемещаясь в виде молекулярного потока в отверстия 4. направляются на подложку. При достижении заданной толщины напыляемой пленки устройство перемещения крышки 7 возвращает крышку в исходное положение, выступы 6 снова входят в промежутки между ребрами 3, перекрывай доступ парам испаряемого материала в выходные отверстия 4,

После смены подложек, например в установках с непрерывным вакуумным циклом нанесения пленки, новый цикл нанесения начинается не с разогрева тигля, а с поднятия крышки 5 устройством перемещения 7. Температуры тигля 1 при этом поддерживается постоянной и на нижнем пределе воз- можных значений. Крышка 5 в процессе напыления прогревается через сквозные отверстия втулки 2.

Таким образом, предлагаемый испаритель по сравнению с прототипом позволяет обеспечить более высокую производительность процесса нанесения пленок, экономию испаряемого материала, а также автоматизировать процесс нанесения вакуумных резистов и увеличить эффективность использования при непрерывном цикле нанесения в составе модуля нанесения гибкого автоматизированного комплекса вакуумной литографии. Дополнительное повышение производительности нанесения резиста достигается тем, что с применением данного испарителя исключаются непроизводительные потери времени, связанные с загрузкой испарителя и разгерметизацией установки при загрузке. Конструктивное rich

строение испарителя позволяет провести не только управление, но и оптимизацию и

коррекцию диаграммы направленности паров испаряемого материала за счет изменения места расположения выходных отверстий, вплоть до получения ленточного источника паров резиста для случая равномерного перемещения подложек под испарителем.:. . ., Ф о рму л а изобретения

Испаритель для сухих вакуумных резистов, содержащий тигель, в дне которого

расположена втулка с отверстием, нагреватель, размещенный в отверстии втулки, крышку, о т ли ч а ю щ и и с я тем, что, с целью повышения производительности процесса нанесения покрытия и экономии

материала, на дне тигля выполнены концентрические ребра в количестве от 1 до 4 со сквозными по высоте ребра отверстиями, расположенными равномерно по линии центра ребра, с отношением ширины ребра

к расстоянию между ними 0,8-1,2, крышка выполнена с возможностью перемещений вдоль вертикальной оси втулки и имеет кон центрические выступы, расположенные над промежутками между ребрами, а нагреватель выполнен в виде источника инфракрас-. ного излучения.

0

W

/,2

n f ff ;5

Оптимальная ff

ошсть

| название | год | авторы | номер документа |

|---|---|---|---|

| Испаритель | 1979 |

|

SU910842A1 |

| ИСПАРИТЕЛЬ | 1985 |

|

SU1354761A3 |

| ИСПАРИТЕЛЬ | 1991 |

|

RU2031187C1 |

| ИСПАРИТЕЛЬ | 1988 |

|

SU1605575A1 |

| Испаритель криогенного резервуара | 1979 |

|

SU941774A1 |

| ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭЛЕМЕНТОВ ЭЛЕКТРОНИКИ | 2007 |

|

RU2332818C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПЕРВИЧНОГО КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2166354C2 |

| Плазменный испаритель | 1990 |

|

SU1832131A1 |

| ИНДУКТОРНЫЙ ГЕНЕРАТОР С ВОЗДУШНОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2021 |

|

RU2770909C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ В ИСПАРИТЕЛЬ ИСПАРЯЕМЫХ ВЕЩЕСТВ МАТЕРИАЛОВ | 1991 |

|

RU2019577C1 |

Использование: при нанесении покрытий в вакууме, в частности - в технологии нанесения фото- и электроночувствитель- ных резистов. Цель изобретения - повышение производительности испарителя, увеличение скорости испарения и экономия испаряемого материала. Сущность изобретения: испаритель содержит тигель, в дне которого расположена втулка с отверстием, нагреватель, размещенный в отверстии втулки,крышку с выступом, на дне тигля выполнены 1-4 концентрических ребра со сквозными отверстиями по высоте и отношением ширины концентрических ребер к промежутку между ними 0,8-1,2. На крышке, имеющей возможность перемещения относительно втулки и перекрытия выходных каналов, выполнены концентрические выступы, расположенные над промежутками между ребрами, а нагреватель выполнен в виде источника инфракрасного излучения, 9 ил,

0,075

0 0,2 ОЛ № 0,8 JL

-..- -, - - - - я

Фиг.6

N

N

У-

iJ JjLjL JJjLi l

NJ

К

§

it

5

| Авторское свидетельство СССР Me 1093014,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1990-08-14—Подача